C係列飛機固定器類零件數(shù)字化加工技術

2021-3-26 來源: 沈陽飛機工業(集(jí)團(tuán))有限(xiàn)公司 作者:鎖聰

摘要:為了解決C係列飛機固定器類零件加工(gōng)困難的問題,設計了(le)一種典型的數控加工工藝。針對特殊結構(gòu),設計(jì)製(zhì)造專用刀具。借助三維CAM軟件,編製數控加(jiā)工程序,合理製定刀具(jù)軌跡,生成數控機(jī)床專(zhuān)用NC代碼。利用幾何仿真軟件,對NC代碼(mǎ)進行仿真檢查,避免撞刀、過切等意外(wài)情況的發生。最後,對典型零件進行實際(jì)的切削加工,零件的尺寸精度及外形精度均符合設計圖樣要求,表(biǎo)明了此加工工藝的可行性,為C係列(liè)飛機固定器類零件的數控加(jiā)工提供了一種典型的工藝方案。

關鍵詞:數字化加工;雙曲率;T型槽;數控編程;仿真檢查

0 引 言

C係列飛機固定器類零件共90餘項,屬艙門附件,主要用於固定密封膠條。該類零件整體結構複雜,外形(xíng)為複雜雙曲麵,內部含(hán)帶曲率T型(xíng)槽結構,加工困難。此外,零件各處厚度尺寸較小,加工過程中極易發生變形,尺寸精度和型麵精度均不(bú)易保證。固定器類零件雖外形結構(gòu)各(gè)不相同,但(dàn)T型槽截麵尺寸一致,屬於結構相似(sì)類(lèi)零件,若找到一種穩妥可(kě)靠的加工方案,即(jí)可完成全部此類零件的加工(gōng)。

1、 零件分析

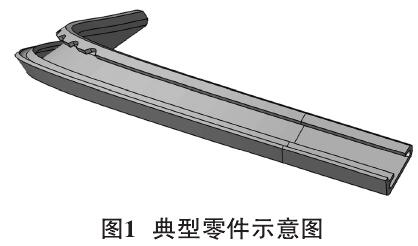

固定(dìng)器類零件整體數量較多,通過全尺(chǐ)寸分析,選出一項典型零件,包含了(le)所有 該 類 零(líng)件的典型(xíng)特征,以此零件為基礎,開展工(gōng)藝(yì)研究,典型零件示意圖如圖1所示。

1.1 毛坯信息

零件由鋁合金預拉伸板材機加而成,材料牌號(hào)為7475 T7351 ,材料厚度為1.5 in(約38.1 mm)。考慮到零(líng)件裝(zhuāng)夾及加工基準設置等多方麵因素(sù),毛坯尺寸需略大於零件尺寸,通過(guò)測量零件實際尺寸,最終確(què)定毛坯長寬尺寸為350 mm×180 mm。毛坯材料為高強度鋁合金,加工性能(néng)尚可,屬於易加工材料。

1.2 典(diǎn)型結構特征

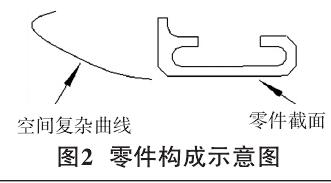

零件整體結構複雜,相對於平(píng)板零件(jiàn),既有一定程(chéng)度的彎曲,又有一定程度的扭曲,內外形均為複雜雙曲麵。此外,最(zuì)為突出的則是其T型槽結構,一般零件的T型槽為簡單直槽或單曲率T型槽,但該零件的T型槽跟隨其內外形麵(miàn),為複雜雙曲率T型槽,這就給T型槽的加工帶來(lái)了極大的挑戰。雖然零件整體(tǐ)結構複(fù)雜,但是通過細致分析,也找到了一定規律(lǜ)。零件可近似看做一等截麵(miàn)結構,提取(qǔ)零件截麵,沿著一條空間複雜曲線拉伸,即形成了三維幾(jǐ)何實體,零件(jiàn)構成示意圖如圖2所示。對零件三維(wéi)構成的清晰分析,也為後續(xù)的加工帶來(lái)了新的(de)思路。

1.3 零件尺寸及精度

零件(jiàn)屬薄壁結構(gòu),所有厚度尺寸均為1.5 mm,尺寸公差為±0.24 mm。考慮到零件的使用需求,需在T型槽內(nèi)安放密封膠條(tiáo),保證密封性,故其(qí)最重要的尺寸為T型槽槽口(kǒu)厚度,名義尺寸為3 mm,尺寸公差為±0.2 mm。此外,為(wéi)了保證零件的順利安裝,對(duì)於外形曲麵也有嚴格要求,外形曲麵(miàn)的麵輪(lún)廓度(dù)要求為0.25 mm。

2、 加工方案

2.1 機(jī)床的選擇

該零件(jiàn)外廓尺寸較小,對(duì)機床工作台尺寸及加工(gōng)行(háng)程並無特殊要求,但其結構複雜,存在部分(fèn)開角、閉角結構且(qiě)角度(dù)較大,需選擇一台五坐標數控機床才能完成零件的加工[1]。通過具體分析,零件加工過程中擺角最大處發生在T型槽加工過程中,A角行程需超過±50°,C角行(háng)程需超過±180°。為了保證(zhèng)加工的順利進行,選擇法國FOREST-LINE機床廠生(shēng)產的五坐標數控加工中心加工此(cǐ)零件,其(qí)A角行程為±110°,C角(jiǎo)行程為±360°,完全滿足加工需求。

2.2 刀具的選擇

零件的材料(liào)為高強度(dù)鋁合金(jīn),故選擇兩齒整體硬質合金(jīn)立銑刀(dāo)完成加工(gōng),針對零件不同區域(yù),選擇直徑大小適宜的銑(xǐ)刀進行加工,盡量在刀具(jù)一次裝夾後完成全部工序內容,減少換刀次數,提高加工效率[2]。

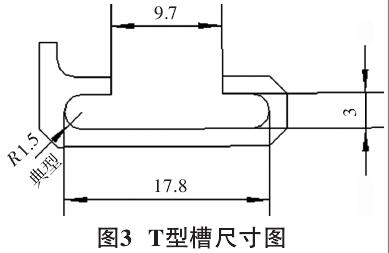

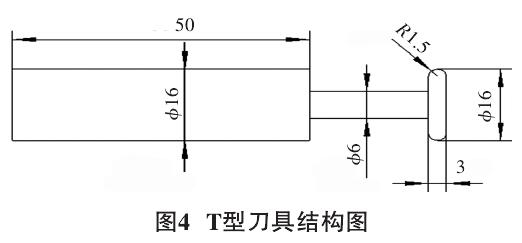

針對零件的(de)特殊區域———T型槽,則需設計製造專用的T型刀具。專用刀具的(de)設計需完全匹配T型槽結構,T型槽具體尺寸如圖3所示。由於(yú)T型槽厚(hòu)度為3 mm,底R為(wéi)1.5 mm,若想完成加(jiā)工,T型刀具的T型厚(hòu)度與底R需與零件完全一致,而在刀具直徑上,則可以比T型槽寬度17.8mm略小,這(zhè)樣可以分多次加工到位,減少每(měi)次加工量,保證T型槽內壁的加工質量。此外,T型槽開口寬度僅為9.7mm,還需考慮刀杆直徑,避免加工過程中發生撞刀。綜(zōng)合以上因素,設計(jì)了一把專用T型刀具,具體的(de)結構尺寸如(rú)圖4所示,刀具直徑為16 mm,刀具底(dǐ)R為1.5 mm,T型部分厚度為3 mm,刀具的尾部采用直柄(bǐng)夾持的方式,直徑同樣為16 mm,而在刀杆進入T型槽(cáo)的部(bù)位則設(shè)置了縮頸,直徑為(wéi)6 mm,這種設 計 方(fāng) 式 既 保 證了刀具(jù)的整體剛性,又避免(miǎn)了加(jiā)工(gōng)過程中(zhōng)發生刀具碰撞,可以確保專用刀具順利(lì)完成T型槽的加工。

2.3 加工流程

零件需雙(shuāng)麵加工 ,在正式加工前需確定加工(gōng)基準。將板材毛坯上下表麵銑平見光,作為Z向加(jiā)工基準,銑出一長一短兩條直角(jiǎo)邊,作(zuò)為X向和Y向加工基準。在毛坯(pī)周邊布置若幹壓(yā)板,進行軸向壓緊,壓入量不宜過多,約(yuē)為10 mm,避免(miǎn)加工過程中刀具與壓板碰撞(zhuàng)。由於壓板位置均設置在毛坯周邊,在一次(cì)裝夾(jiá)後即可完成本道(dào)工序的全部加工內容,無需竄動壓板,減輕了操作人員的工作(zuò)量,減少了零件生(shēng)產的輔(fǔ)助時間。一般來(lái)講(jiǎng),選擇(zé)結構要素較少的一(yī)麵作為第一麵,優先(xiān)加工(gōng),針對此零件,則選擇無T型槽的一麵優先加工(gōng)。零件(jiàn)第一麵為(wéi)複雜雙曲麵(miàn),綜(zōng)合考量零件尺寸及加工效率,選(xuǎn)取25R3立銑刀進行粗加工,采取軸向分層的方式,每層均勻去(qù)除餘量,留餘量1 mm。為了減少換刀次數(shù),在半精加工時仍然選擇此把刀具,半精加工後應保證餘量均勻(yún),為精加工做好準備。精加工時仍然無需(xū)換刀,采用定角度行切的方式,完成零(líng)件外形曲麵的精加工。精加工時合理設置切(qiē)削用量,保證外形曲麵的加(jiā)工精度及表麵粗糙度符合設計(jì)要求。

第一麵加工完成後,將零件翻麵,進行第二(èr)麵的(de)加工,加工基(jī)準與第一麵保持一致,確保雙麵加工零件的準確性。零(líng)件第二麵(miàn)雖結構較多,但仍優先加工出複雜型麵,加工(gōng)方式與第一麵相同。然後(hòu)對T型槽區域進行加工,T型槽的加工一(yī)共分兩步(bù),首先選用8R0立銑(xǐ)刀加工T型槽口,為後續的T型刀加工清除障礙。然後(hòu)使用專用T型刀具,進行T型槽寬度的加工,寬度加工共(gòng)需要3刀,第一刀從T型(xíng)槽的正中間通過,左右兩側(cè)均勻留有餘量,然(rán)後在左(zuǒ)右兩側各(gè)補銑一刀,均采用順銑的方(fāng)式,完成整個(gè)T型槽的加工。最後,對零件進行切斷加工,選取12R0立銑刀(dāo)去除外形餘量(liàng),隻在(zài)零件2個端麵處留有2個連接筋,厚度與零件厚度一致(zhì),待全部加工完成後,由鉗工從板材毛坯上去(qù)除2個連接(jiē)筋,卸下零(líng)件。

3、 數控編程

在現代化(huà)製造領域中,數(shù)控編程(chéng)的軟件眾多(duō),優勢各有不同,怎樣發揮一個軟件的優勢是考驗(yàn)一個編程人員的基本素質。在本次加工中,選用CATIA V5作為編程軟件CATIA V5是(shì)航空製造(zào)業常用的一款CAM軟件,其編程簡單方便,數據處理能力強,針(zhēn)對不同(tóng)的零件結構特征,可以靈活地選(xuǎn)用不同的編程指(zhǐ)令,完成加工。此外,該軟件還具(jù)有獨特的產品 (Product)/過程 (Process)/資源(Resource)模型[3],可以提供真正的協同環境,共享流程信息,是實現人員、工具、方法和資源真(zhēn)正集成的(de)基礎。

3.1 編(biān)程方法

在本次加工(gōng)過程中,使用五坐(zuò)標數控高速銑床,高速銑(xǐ)削不(bú)同於普通的數控加工,在許多方麵都需特殊注意,在本次數控編程中使(shǐ)用了如下方法(fǎ)[4]:1)粗加工時,采用(yòng)軸向分層(céng)的(de)方式;2) 針對複雜曲麵,采用定角度行切(qiē)加工;3)刀具切(qiē)入材料時采用斜向(xiàng)下刀;4)保(bǎo)證刀具(jù)軌跡平穩,避免機床功率突變;5) 避免加工過(guò)程中走刀方向突變;6)粗加工後設置半精加工,保證精加工時餘量均勻。

3.2 T型槽區域加工(gōng)程序的編製

在CATIA V5中,有專用的T型槽加工(gōng)指令GrooveMilling,但其隻針對簡單直槽,對於複雜雙曲率T型槽則(zé)束手無策。常用的方式是(shì)使用多軸輪(lún)廓加工指令Multi-Axis Flank Contouring來進行替代編程,但該指令也存在一定弊端,即在編程過程中無法使用T型刀具,隻(zhī)能使用立銑刀(dāo)。這就使得編程人員在編程過程中使用立銑刀來近似編製刀軌,而在實際過程中使用T型刀具(jù)來加工。這種方(fāng)式不(bú)但增加了編程人員(yuán)的工作(zuò)難度,也使得實際加(jiā)工出的零件與理論(lùn)存在一定偏差,極易造成質量事故(gù)。

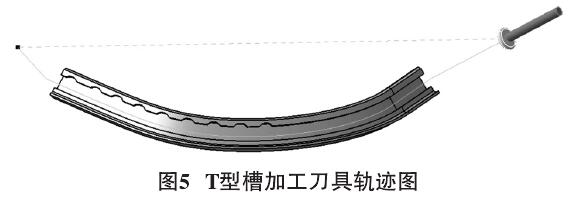

在本(běn)次編程過程中,嚐試了(le)多種不同(tóng)的編程方式,經過多方比較 , 最終決定使用多軸參數線加(jiā)工指令Isoparametric Machining來進行T型槽(cáo)加工程序的編(biān)製[5]。不同於以往選擇(zé)槽側麵(miàn)對刀具軌(guǐ)跡進行驅動,使用該指令可以(yǐ)選擇T型槽底麵,再輔以若幹引導點,實現對刀(dāo)具軌跡(jì)的編製。刀軸的運動方式則選擇Lead and tilt,使刀軸在加工(gōng)過程中隨形變化,始終保持(chí)刀具軸線與所接觸曲麵的法向保持一致。這種五軸聯動的加工方式,可以精確(què)地控製刀具軌跡,隨形加工出整個T型槽,保持產品質量,刀具軌跡示意圖(tú)如圖5所示。

4、 仿真(zhēn)檢(jiǎn)查

VERICUT是一款專為製造業設計的(de)數控加工仿(fǎng)真和優(yōu)化軟件[6],采用虛擬現實技術,對加工過程進行模擬,具有真實的三維實體顯示效果,比傳統意義上的刀路軌跡(jì)仿真更接近於實際加工情況。它可以取代傳統的切削試驗,真實模擬加工(gōng)過程中零件、夾具、工作台、機(jī)床(chuáng)及刀具切削的實際情況(kuàng),不僅可以對機床運動狀(zhuàng)態進行仿真,還能夠對數控加工程序進行驗證、優(yōu)化(huà),幫助編程人員修正編程錯誤(wù),該軟件已經(jīng)成為(wéi)提高數控加工質量的高效工具。VERICUT係統環境下實現(xiàn)數(shù)控加工過程的仿(fǎng)真,通過以下幾個步驟(zhòu)實(shí)現[7]:1)建立數(shù)控機床(chuáng)模型(xíng),配置控(kòng)製係統;2)建立刀具庫,定義刀具類型及參數屬性;3)調入(rù)毛(máo)坯模型、零(líng)件模型(xíng);4)調入(rù)NC數控程序;5)虛擬加工仿真,使用自動比對模塊檢查。

按照上述步驟(zhòu)對(duì)零件加工過程進行(háng)仿真,對數控(kòng)加工程序進行切傷及殘餘檢(jiǎn)驗,通過軟件參數的設定,切傷及殘餘可以用不同顏色顯示(shì)出來(lái)。VERICUT仿真可以使用(yòng)前置(zhì)程序,也可(kě)以使用後置程序,在(zài)本次仿真時使用後置程序,保證仿真程序與最終加工程(chéng)序一致,避免(miǎn)中間環節錯誤導(dǎo)致(zhì)意外情況發生。依據仿真結果,不斷修改完善數控加工程序(xù),直至沒(méi)有切傷及(jí)殘餘發生。

5、 結 論(lùn)

在本文工作中,設計了一種典型的C係列飛機固定器類零件的數控加工工藝。選取(qǔ)典型零件,針對其複雜雙曲率T型槽結構,設計製造(zào)了專用刀具,完成特(tè)殊區域(yù)的加工。借助CATIA V5軟件,巧妙運用各種指令,編製數控加工程序,生成數(shù)控機床專用NC代碼。通過VERICUT軟件對NC代碼進行仿(fǎng)真(zhēn),避免加工(gōng)過程中意外(wài)情況(kuàng)的發生。最後,使用五坐標高速數控加工中心對典型零件進行了實際加(jiā)工,零件的尺寸精度及外形精度均符合設計(jì)圖樣要(yào)求。切削結果表明,該工藝方案可以完成典型零件的數控加工,加工效果良好。考慮到固定器類零件結構相似,該類零件均(jun1)可以使用此種(zhǒng)數控加工方案完(wán)成加工。

投(tóu)稿箱:

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行(háng)業數據

| 更多

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中(zhōng)心(xīn)精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國(guó)產數控係統和數控機床何去何從?

- 中國的技術(shù)工(gōng)人都(dōu)去哪裏了?

- 機(jī)械老(lǎo)板做了十多年,為何還(hái)是小作坊?

- 機械行業最新自殺性營銷,害人害己(jǐ)!不倒閉才

- 製造業大逃亡

- 智能時代(dài),少談點智造(zào),多談點製(zhì)造

- 現實麵前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工(gōng)方(fāng)法及工(gōng)裝設計(jì)

- 傳統鑽削(xuē)與螺(luó)旋銑孔加工工藝的區別