提高(gāo)應變梁加工合格率

2020-3-9 來源: 武漢船用電力推進裝置研究(jiū)所 作者:丁立芳(fāng),王禹健,欒遠(yuǎn)超

摘 要: 本(běn)文分(fèn)析了應變梁因平麵度(dù)超差而出(chū)現的質(zhì)量問(wèn)題,通過刀具、加(jiā)工參數等方麵改進來(lái)提高其(qí)加工(gōng)質量(liàng)。

關鍵詞:平麵度 刀具(jù) 加工參(cān)數

0 引(yǐn)言

蓄(xù)電池作為船舶航行的動力電源時,蓄電池監測係統可以實時監(jiān)控蓄電池的性能,對船舶的續航能力至關重要。應變梁作為蓄電(diàn)池監測係統的(de)一個重要零件(jiàn),其加工(gōng)質量的好壞直接影響到該監測係統(tǒng)測量的準(zhǔn)確性(xìng)。

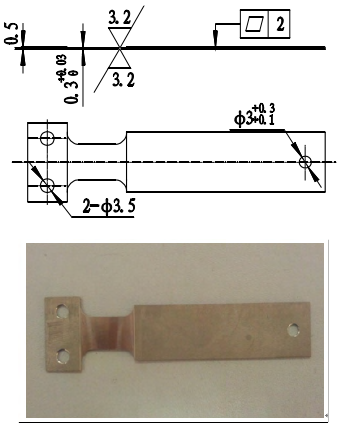

應(yīng)變梁采用 0.5 mm 厚 TC1 鈦合金板加工而成,鈦合金板雖(suī)然具有強度高密度小、機械性能好、韌性和抗蝕性能好等優點[1],但鈦(tài)合(hé)金的可加工性差(chà),切(qiē)削加工困難,加工易變形。我公司生產的應變梁合格率僅為 64.7%,已成為製約產品質量和(hé)交貨進度的瓶頸,圖 1 為應變梁的結構及(jí)實物圖。

圖1 應變梁的結構及實物圖(tú)

1 、原因分析

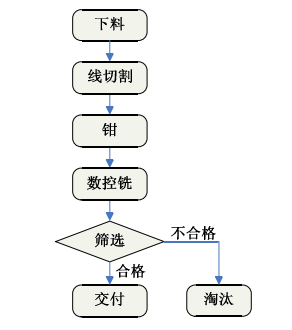

應變(biàn)梁(liáng)的(de)加工過程主要由下料、線切割、鉗、數控銑、篩選等(děng)五大工序組成,圖 2 為應變梁的加工工藝流程圖。

圖 2 應變梁(liáng)的加工工藝流程圖

在加工完成後,要對應變梁的尺寸、表(biǎo)麵粗糙度、平麵(miàn)度進行(háng)篩選,以判斷應變梁是否滿足要求,如果尺寸、表麵粗糙(cāo)度及平麵度等參數均滿足要求,則應變梁合格。

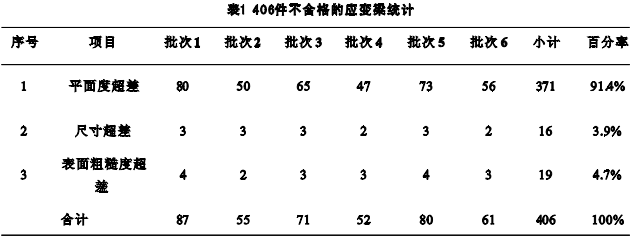

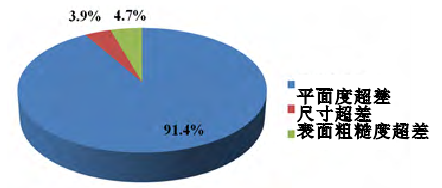

我們對生產的(de)不合格的 406 件應變梁進行了調查,並對其進行了分類統計,共有三類:平麵度超差、尺寸(cùn)超差和表麵粗糙度超(chāo)差,統計結果如表所示。

圖3 不合格分(fèn)類餅分圖

通過(guò)餅分圖(tú)可以看(kàn)出,平麵度超差的應變梁數量最多,占不合格總數的 91.4%,遠遠高(gāo)於其他兩類應變梁。因此,平麵度超差(chà)是(shì)應變梁(liáng)不合格的問題所在,如果能解決此問題,則應變梁合(hé)格率可大幅提高。

通過(guò)調查研究發現,應(yīng)變梁平麵度超(chāo)差是由(yóu)於切(qiē)削加工的殘餘應力引起的變形,對應變梁的加工過程進行分析,殘餘應(yīng)力主(zhǔ)要是在銑(xǐ)削加工過程產生的,其餘基本可以忽略,因此我們對應變梁的銑削加工過程中采用的刀具和切削參數進行(háng)分析。

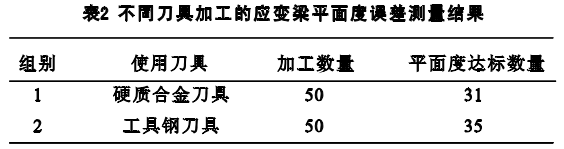

1.1 現(xiàn)場試驗不同材質刀具對平麵度的影(yǐng)響

1)查工藝文件:工藝文件中沒有明確規定使用何種刀具;

2)加工現場實際使用的刀具:硬質(zhì)合金刀具;

3)查閱資料,刀具材質對鈦合金的加工變形有較大影(yǐng)響,進行工藝試驗:

首(shǒu)先使用硬質合金刀(dāo)具加(jiā)工 50 件應變梁,然後在其他條件都不變的情況下,改變刀具(jù)材料,換成工(gōng)具鋼刀具,同樣加工 50 件應變梁,然後測量並記錄平(píng)麵度達標的應變梁數量,結果(guǒ)如下(xià)表。可以看出,在改變(biàn)刀具材料後,應變梁的變形減(jiǎn)小,平麵度達標的應變梁數量增加了 12.9%,平麵(miàn)度超差問題得到一定程度解決(jué),表明刀具材質對問題症結影響程度較大(dà)。

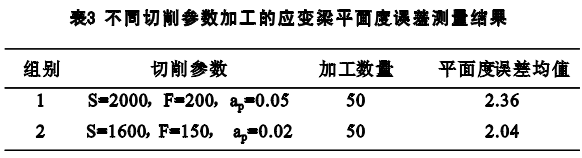

1.2 現場試(shì)驗不同切削參數對平麵度的影響

為確認切削參數(shù)對應變梁(liáng)切削應力的影響,進行工藝試(shì)驗:

1 )在常用(yòng)的切削參數(主軸轉速 S=2000r/min,進給量(liàng) F=200 mm/min,背(bèi)吃刀量 ap=0.05mm)下加工 50 件應變梁;

2)在(zài)其他條件都不變的情況下,改變切削參數 ( 主 軸 轉 速 S=1600 r/min , 進 給 量 F=150mm/min,背吃刀量 ap=0.02 mm),同樣加工 50件應變梁;

3)加工完(wán)成後,測量並記(jì)錄應變梁的平麵度(dù),

結(jié)果如下表。

可以看出,在改變應(yīng)變梁加工過程的切削(xuē)參數(包括(kuò)主軸轉速、進給量、背吃刀量)後,應變梁的變形減小,平麵度誤差降低了 13.6%,平麵度超差問(wèn)題(tí)得到一(yī)定程(chéng)度解決,表明切削參數對問題症結有(yǒu)較大影響。

經過確認,最終(zhōng)確定影響應變梁平麵度超差的主要原因是:刀具選材不(bú)合適,切削參數不合適(包括主軸轉(zhuǎn)速、進給量、背吃刀量)。

2 、分析解決

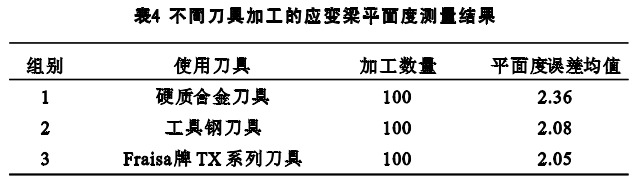

2.1 通過工藝試驗確定(dìng)合適的刀具

分別使用三種不同的刀具:硬質合金(jīn)刀具、工具鋼刀具、Fraisa 牌(pái) TX 係列(liè)刀具,在(zài)相(xiàng)同的條件下,分別加工 100 件應變梁,加工完成(chéng)後測量並(bìng)記錄應變梁的平麵度誤差,結果(guǒ)如下表。可以看出,三種不同的刀具中,第三組加工出的應(yīng)變梁平麵度誤差均值最小,相比原(yuán)來的硬質合金刀具,平麵度誤差降低(dī)了 13.1%,表明Fraisa 牌(pái) TX 係列刀具加工的效果最好,可以有

效減小變形,改善平麵度超差問題。因(yīn)此將 Fraisa牌 TX 係列(liè)刀具納入應變梁生產(chǎn)操作工藝規程,指導現場生產(chǎn)。

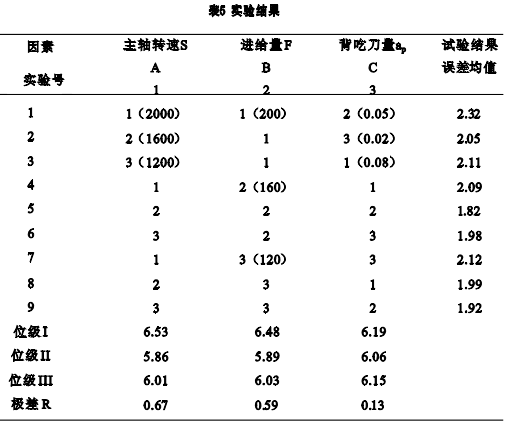

2.2 通過正交試驗確定合適的切削參數(主軸轉速、進給量、背吃刀量)

1)試驗目的和考察指標(biāo):目的:通過正交(jiāo)試驗法,找出最佳切削參數組合,達到降低應變梁平麵度誤差(chà)、提高加(jiā)工合格率的目的(de)[3];方法(fǎ):分別選擇不同的主軸轉速、進給量和背吃刀量對其(qí)驗證。考察指標:應變梁平麵度誤差均值(zhí)。

2)試驗因素:經分析研(yán)究,有三個因素需確定(dìng)最佳條(tiáo)件:

a)主軸轉(zhuǎn)速;b)進給量 c)背吃刀量。

3)選位級(jí)、製定因素位級表:根(gēn)據工藝分析和具體實際情況,每個因素可選三個位級較為合適:a)主軸轉速 S(r/min):A1=2000;A2=1600;A3=1200b)進給量 F(mm/min): B1=200;B2=160;B3=120c)背吃刀量 ap(mm):C1=0.08;C2=0.05;C3=0.02

4)設計試驗(yàn)方案:選用 L9(34)正交(jiāo)表安排試驗,每組試驗加工 50 件應變梁,加工(gōng)完(wán)成後測量並記錄應變梁平麵度,結果如表 4。

5)試驗結果分析:

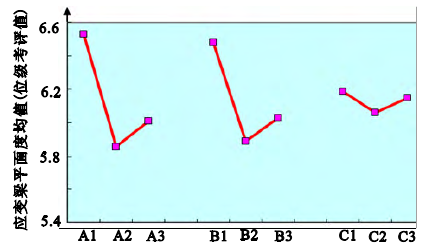

a)各因素對結果(guǒ)影響的重(chóng)要程度極差 R 最大者,就是對結(jié)果影響程度最大,R 最小則影響程度最小。因此,影響應變梁(liáng)平麵度的因素重要程(chéng)度次序是 A、B、C。b)直接看從試驗表中可以看到,第 5 號的(de)應變梁平麵度誤差(chà)均(jun1)值最低,試驗結果最好,其切削參數(shù)組合為:A2 B2 C2。c)算一算從位級之和(hé)可以看(kàn)出(chū),降(jiàng)低應變梁平麵(miàn)度誤差最佳的切削參數組合應是:A2 B2 C2 趨勢圖如(rú)圖4。

d)綜合評定“直接看”與“算一算”結果一致,表明最佳切削參數是(shì) A2 B2 C2 。

圖4 應變梁平麵度均值

5)確定工藝參(cān)數(shù)組合

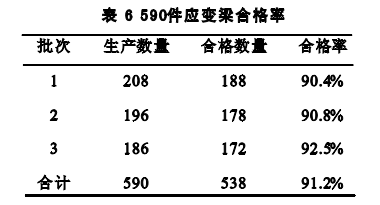

把 A2 B2 C2(主軸轉速:1600 r/min;進給量:160 mm/ min;背吃(chī)刀量 ap:0.05 mm)的工藝組合(hé)納入應變梁生產工藝守則,指導現場生(shēng)產。采用改進後的工藝方(fāng)法加工 590 件應變(biàn)梁,合格率統(tǒng)計如表 6 所示(shì),應變梁合格率達到了91.2%。

3 、結論(lùn)

通過對刀具、加工參數等方麵的改進,提高了(le)應變梁的加工質量,降低了生產(chǎn)成本,同(tóng)時為同類產品的加工提供了借鑒。

投稿箱:

如果您有機床行業、企業(yè)相關新聞稿(gǎo)件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿(gǎo)件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切(qiē)削機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床產量(liàng)數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能源汽(qì)車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分地區金屬切(qiē)削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據