高速鋼軋輥加工及應用

2020-3-5 來源: 安陽鋼鐵股份有限公司 作者: 靳長青 宋長林 宋傑

摘要: 針對高速鋼軋輥加工難度大,加工效率低等問題,從高速鋼(gāng)軋(zhá)輥特點、刀具材質、機床性能、加工工藝以及使用等方(fāng)麵(miàn)進行闡述,明確了(le)刀具選(xuǎn)型、加工工藝、機床要求和軋輥使用等要素對高速鋼軋輥應用的影響。

關鍵詞: 高速鋼軋輥 刀具 加工(gōng)工藝 機床 冷卻(què)

0 前(qián)言

安陽鋼鐵股份(fèn)有限公司第一軋鋼廠 260 機(jī)組軋(zhá)鋼生產線,以生產 Ф12 mm ~Ф50 mm 螺紋鋼和礦用錨杆(gǎn)鋼筋為主,同時兼顧核電用鋼筋、高鐵用精(jīng)軋螺紋等功能性鋼筋,軋機布置采用 6-4-7 工藝形式,1-10架平立交替,全連續無張力軋製(zhì)。軋輥材質主要采用球墨(mò)無限冷硬鑄鐵、高鎳鉻(gè)無限冷硬複合鑄(zhù)鐵。隨著高速鋼軋輥在線棒材(cái)軋機上的推廣應用,260 機組(zǔ)在精軋(zhá)機(jī)列全部采(cǎi)用高速鋼(gāng)材質軋輥,極大提高了軋機作業(yè)率、負差控製率和(hé)鋼(gāng)材表麵質量。但由(yóu)於其本身高硬度、難以切削加工的(de)特點,製約高速鋼軋輥的(de)進一步拓展應用。筆者從高速鋼軋輥優勢、刀具材質選擇、加工工(gōng)藝、機床性能和軋輥使用等方麵進行簡要闡述,與大家探(tàn)討。

1、 高速鋼軋輥

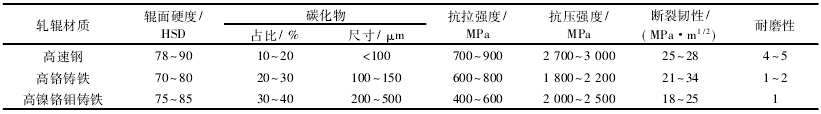

高碳(tàn)高速鋼複合軋輥( 簡稱高速鋼軋輥) 是(shì)近(jìn)年來發(fā)展(zhǎn)最(zuì)快且應用前景最(zuì)廣的(de)熱軋(zhá)輥材料,它的成分是較為複雜的合金鋼,在熱處理工(gōng)藝淬火後,即使在空氣中冷卻也能硬化。其工作層材料采用高碳鋼,軋輥的芯部材(cái)料采用球墨鑄鐵、石墨鋼或鍛鋼等,兩種不同(tóng)的材料通(tōng)過離心鑄造或者采用 CPC 工藝複合而成(chéng),基體組織一般為回火馬氏體+貝氏體+碳(tàn)化物,碳化物以高度彌散形式分布在基體中,所以具有很高的耐磨性、強韌性,導致車削加工難度大。高速鋼軋輥與其他不同材(cái)質軋輥的力學性能對比見表 1。

表 1 高速鋼軋輥與(yǔ)其它軋輥材質力學性能比較

高速鋼軋輥特(tè)點是熱穩定性好、淬透性(xìng)好,碳化物硬度(dù)高,容易形成氧(yǎng)化膜,具有良好的(de)抗熱裂性(xìng)和耐磨性能,對冷卻(què)水的要求遠遠低於硬質合金的要求,它的單槽軋製量能(néng)達到鑄鐵軋輥的 4~5 倍。有利於軋材負公差控製,提高(gāo)軋材表麵質量。主要是應用在線棒材成品(pǐn)和(hé)成品前機架以及切分(fèn)軋製預切、切分孔型為主而研發的(de)新型材質軋輥,硬度可達HSD78 ~ 90,具有很(hěn)高的耐磨(mó)性,同時具有良好的抗衝擊性能,抗熱疲勞性好。隨著高(gāo)速鋼軋(zhá)輥在線棒材軋鋼廠的普及,研發製造廠(chǎng)家隨之迅速蔓延,但是各廠(chǎng)家在高速鋼軋(zhá)輥鑄造過程中添加的(de)合金元素有所差異,為(wéi)此在加工、使用(yòng)方麵(miàn),切削難易程度和在線使用效果並非完全一致(zhì),整體上主要包含有鎢、鉬、鉻、釩(fán)、铌等碳化物形成元素。

2 、刀具(jù)材質選擇

刀(dāo)具切削部分直接與軋輥接觸切削,承受著很大的切削壓力和衝擊,並在高溫、高壓下,與軋輥發生劇烈摩擦,工況條件十(shí)分惡劣。高速鋼軋(zhá)輥的加工刀具通常選用金剛(gāng)石和立方氮(dàn)化硼( cubic boron nitride 簡稱 CBN) 這樣的超硬材(cái)料,其切削速度比普(pǔ)通硬質合金刀具提高 10~20 倍,且加(jiā)工表麵粗糙度的值(zhí)很小。而 CBN 材質刀具較金剛石又具有更高的硬度、熱(rè)穩定性和(hé)化學惰性,以及良好的透紅外形和較寬的禁(jìn)帶寬度等優異性能(néng)。

( 1) 高硬度。立方氮(dàn)化硼( CBN) 僅次於金剛石,具有很高(gāo)的硬度(dù)及耐磨性,是當(dāng)前軋鋼企業高速鋼軋輥加工刀具材質首選。目前 CBN 刀具合成類型有聚晶片( 由 CBN 與結合劑合成) 和複合片( 由(yóu)CBN 與結合劑合成複合在硬質合金片上) 兩種。在高速鋼軋輥加工上常采用金屬陶瓷結合劑和(hé)超細晶粒 CBN 材 質 刀 具,常 用 牌 號 有 MBN3 500 和(hé)MBN5 000。實(shí)踐(jiàn)也證明,這兩種牌號的 CBN 材質刀具是加工高速鋼軋輥的最佳選擇。

( 2) 足(zú)夠的強度和(hé)韌(rèn)性。刀具切(qiē)削部(bù)分材(cái)質在切削過(guò)程中承受(shòu)很大切削力和衝擊力。所(suǒ)以其(qí)必須具備足夠的強度和韌性。聚晶金剛(gāng)石( PCD) 有天然和人造兩種類型,工業上多使用人造(zào)金剛石作(zuò)為刀具材料。但是人造金剛石脆性(xìng)大,抗衝擊能力差,對機床的精度、平穩性要求高,同時金剛石刀具耐(nài)熱性差,與鐵元素有較強(qiáng)的親和力,因此金剛石刀具主要用於有色金屬及其合金材料加工,不適(shì)用加工鐵係金屬,故一般不用於軋輥加工。而 CBN 刀具熱穩定性較金剛石高一倍,具有優良的(de)化學穩定性,抗彎強度和斷裂韌性(xìng)介於硬(yìng)質合金(jīn)和陶瓷(cí)刀具(jù)之間,適合加工鋼鐵(tiě)材料。

( 3) 高耐磨性和耐(nài)熱性。一般來說,刀具材質硬度越高,耐磨性越好。耐磨性與耐熱性密切(qiē)相關(guān),高溫(wēn)下硬度越高,表示耐熱性越(yuè)好。CBN 材質刀具能(néng)夠在高溫下保持(chí)較高的硬度(dù),即紅硬性好。同時在高溫下抗塑性變形能力強,故(gù)此耐磨性也高。

( 4) 良好(hǎo)的導熱性。導熱性好的刀具材質其耐熱衝擊和(hé)抗熱龜裂的性能也好(hǎo)。CBN 複合刀片熱穩定性能在 1 000 ℃ 左右保持較好的紅硬性,所以其(qí)受切削熱量影響不(bú)大。

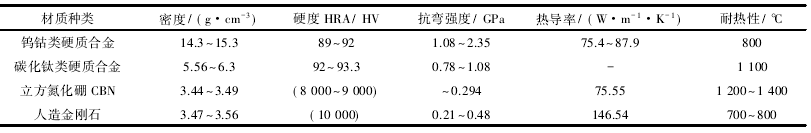

( 5) 良好的工藝性(xìng)和經濟性(xìng)。CBN 刀具是利(lì)用人工方(fāng)法在高溫高壓條(tiáo)件下用 CBN 微粉和少量的結合劑(jì)合成(chéng)的 CBN 材(cái)質刀具,適合製造成(chéng)各種形(xíng)狀,不同角度(dù)的刀片,是數控機床加工的(de)理想刀具。硬質合金、人造金剛石與 CBN 材質力學性能對比見表 2。

表 2 普通硬質合金、人造金剛石與 CBN 材質(zhì)力學性能

3 、高速鋼軋輥(gǔn)加工

高速鋼軋輥輥身工(gōng)作層是在馬氏體基體中彌散分布高硬度的細微碳化物,在(zài)切削加工過程(chéng)中,對刀具刃口產生劇烈高(gāo)頻衝擊,同時輥身加工中溫度對硬度影響很小,加速刀具磨損,從而使得高速鋼軋輥加工難度大,切削效率低。因(yīn)此,高速鋼軋輥的加工應采用高轉速、低切削用量(liàng),勤(qín)換刀的方(fāng)法,來克服加工過(guò)程的困難(nán)。

3.1 軋輥孔型的加工

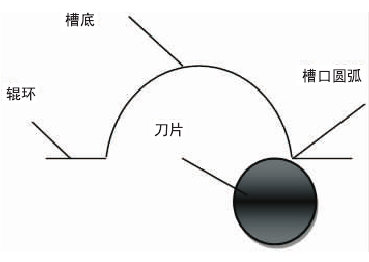

高速鋼軋輥孔型新輥加工由(yóu)於粗加(jiā)工量大,刀具磨損快、壽命短,所以(yǐ)一般先使用略(luè)小於孔型基圓直徑(jìng)的刀片(piàn)在輥身上切出軋槽形狀。然後采用CBN 刀具按照數控加工程序循環加工。切削用量根據加工孔型(xíng)的不(bú)同部位,采用不同的參(cān)數(shù)。一般切削 深 度 選(xuǎn) 擇 為 0. 3 mm ~ 0. 4 mm,切 削 速 度60 m / min ~ 80 m / min,進給量在加工程序(xù)編製中根據需要設置,輥環部位為 0.8 mm/r 左右(yòu),孔型(xíng)槽口(kǒu)圓弧部位 0.3 mm/r ~0.5 mm/r,孔型槽底( 基圓大圓弧) 為 0.3 mm/r ~ 0.4 mm/r,進行精加工。軋(zhá)輥軋槽不同部位示意圖如圖 1 所示。

圖 1 軋輥軋(zhá)槽的不同(tóng)部位

3.2 孔型加工常見問(wèn)題

3.2.1 孔型不符合樣板或尺寸精度

( 1) 槽底有縫隙。可適當(dāng)降低孔型精加工的進給量,或在數控加工程序中減小刀(dāo)具補償。

( 2) 槽型不對稱,一(yī)側(cè)縫隙大。需更換新刀片,若(ruò)問題(tí)仍然存在,就考慮在程序中增加絲杠(gàng)補償值。

( 3) 軋槽深度不夠。若排除(chú)刀具磨損,就降低槽底圓弧加工的進給量或適當增加(jiā)刀(dāo)具補(bǔ)償值。

3.2.2 刀具損壞(huài)形式

( 1) 崩刃。在切(qiē)削刃上產生的幾個小缺口(kǒu)或崩掉(diào)一小(xiǎo)塊是常見的一種損壞形式。如微崩刃的刀具在允許的磨損限度內還能繼續切削(xuē),超差則需要更換,並適當降低切削(xuē)用量。

( 2) 碎斷(duàn)。一般為刀具磨損後材料(liào)疲勞未及時更換或衝擊載荷過大造成的,需(xū)要減小進給量。

( 3) 剝落。刀片在前刀麵上產生貝殼狀的(de)剝落。是由於切(qiē)削速度與進給量選擇不匹配導致的,適當提高切削速度、減小進給量。

3.3 橫肋銑削加工( 以 XK500C 多(duō)功能數控(kòng)螺紋銑床為例(lì))

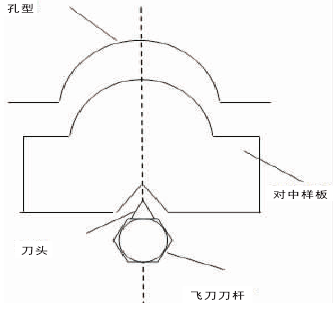

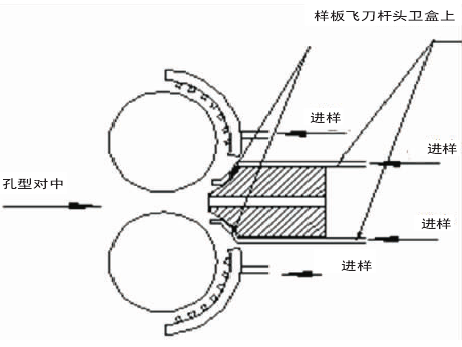

在高(gāo)速鋼(gāng)軋輥的加工橫肋時,建議選用飛刀銑床( 如 XK9350 或 XK500 係列) ,在飛刀(dāo)工位銑橫肋(lèi),在擺頭工位加工商標字符。裝夾刀杆後調整刀頭位置,采用專用孔型對中樣板進行對正調整( 如圖 2 所示) ,將刀杆上的刀(dāo)頭、樣板與孔型調整到一條直線上,確認刀頭對準基圓孔型正中後(hòu),取下對中樣板,將刀退(tuì)出。啟(qǐ)動(dòng)加工程序,采用手動( 手搖脈衝器) 緩慢進刀(dāo),直到刀(dāo)頭接觸到槽(cáo)底(dǐ)並產生銑削劃痕,通過劃(huá)痕檢(jiǎn)查確認對刀的準(zhǔn)確性,如果刀頭仍然不(bú)對中,同樣采用手輪(lún)進行微調。

圖2 孔型加工刀頭(tóu)對(duì)中示意圖

銑(xǐ)刀頭材質采用 H06 或 6EF 牌號,根據高速鋼軋輥材質軟硬程度,一(yī)般銑削加工進給量選擇0.03 mm / r ~ 0.05 mm / r,勤檢(jiǎn)查刀頭磨損情況,及時提前更換,避免刀具磨損加工(gōng)阻力增大,損壞刀具,增加加工成本。

商標字符加工時,先將機床加工方式調整到擺頭方式,對刀方式同銑(xǐ)橫(héng)肋相同,采用 Ф8 mm ~Ф10 mm棒刀,一次(cì)加工夠標準深度,字體大小及間距在加工程序中設定或修改。

4、 軋輥(gǔn)裝夾方式及機床要求

高速(sù)鋼軋輥(gǔn)裝夾采用四爪重型卡盤或過渡套筒,加(jiā)上尾座回(huí)轉(zhuǎn)套(tào)筒式(shì)大(dà)頂尖,利用兩(liǎng)頂(dǐng)一夾(jiá)的裝夾方式。目前棒線在用軋機多采用軋輥圓頭端大螺栓固定,所以軋輥圓頭中心孔內部往往是(shì)一個M48 mm或更大的螺絲孔,這就需要尾座頂(dǐng)尖定製為傘狀回轉結構,增加裝夾剛性。傳動(dòng)端為了便於萬向節套筒裝卸方便,加工倒角大,標準卡爪卡不到傳動端平麵上,這(zhè)就需要使用過度套(tào)筒,套筒內孔要(yào)大(dà)於輥頭尺寸(cùn),圓周上安裝4 ~ 6條螺栓,用於橢圓度微調。數控軋輥加工要求機床剛性好,安裝牢固,減(jiǎn)少(shǎo)周圍設(shè)備對機床的震動(dòng)影響。軋輥裝夾牢固後,機床刀台對刀具的固定同樣需要足夠(gòu)的剛性,在滿足孔型最小圓弧(hú)的前提下(xià),盡量使用大尺寸刀杆。當刀杆伸出較長時,需要安裝輔助(zhù)刀頂,支撐刀具彈性變(biàn)形。

在飛刀銑床(chuáng)上(shàng)進行橫肋加工時,支承銅塊間隙不宜過大,以確(què)保飛刀刀杆剛(gāng)性。加工過程中(zhōng)及時調整支承銅塊磨損後與刀杆的間(jiān)隙,防止刀杆折斷。

5 、高速鋼軋輥使用(yòng)

高速鋼軋輥(gǔn)在使用過程中,輥身冷卻要求使用幹淨、低(dī)溫水,既要保證水壓,又(yòu)要確保水量。從而避免過熱(rè)導致輥身產生熱裂紋,以及熱裂紋的擴展造成輥身剝落,同時減少輥身溫(wēn)度過高,造成的輥身組織發生相變。理想的冷卻係統是對軋槽呈(chéng)環(huán)狀分布多個噴嘴,如圖 3 所(suǒ)示。保證向(xiàng)軋槽噴射(shè)出持續、充足的水流。一般水溫不超 40 ℃,水壓控製在 0.4 MPa ~0.6 MPa,單槽水(shuǐ)量不低於 300 L/min ~500 L/min,保(bǎo)證有(yǒu) 70%~ 80%的(de)水量在(zài)出口側,水流要對準(zhǔn)軋槽,避免(miǎn)散射。另外高速鋼軋輥的熱裂敏感度較高,在軋輥與紅鋼接(jiē)觸前,需提前打開冷卻水(shuǐ),對軋(zhá)槽進行冷卻。

圖 3 冷卻水管

當發生卡鋼或堆鋼(gāng)時,應繼續給水冷卻,使軋材(cái)及軋槽溫(wēn)度冷卻下來後再停水,並將堆積在軋槽內的軋(zhá)件移開。事故處理後再次生產時,如果軋槽(cáo)溫度高於 60 ℃,建議更換槽(cáo)孔,而且要隔(gé) 2 個(gè)槽。

6 、結束語

高速鋼(gāng)軋輥的高硬耐磨性能,同等軋製(zhì)條件下,與冷硬鑄鐵軋輥和高(gāo)鎳鉻複合(hé)鑄鐵軋輥相比,磨(mó)損量(liàng)更小,單槽軋製量成倍增(zēng)加,且能夠大大改善鋼材表麵質(zhì)量,有效控製負差尺寸精度,在線棒材機組的優越性日益凸顯。但是高速鋼軋輥的加工刀具材質(zhì)是製約(yuē)其發展的一大瓶頸,隨著 CBN 刀具材質的持續升級,通過合理的(de)加工工藝,在機床剛性滿足加工條件下,加工難度會逐漸降低,加工效率將得到進一步提升,同時(shí)高速鋼軋輥的冷卻方式也將隨之改(gǎi)進。為此,高速鋼軋(zhá)輥的推廣應用(yòng)前景廣闊,必將(jiāng)帶(dài)動高速鋼軋輥優勢發揮到極致(zhì),推動軋鋼生產(chǎn)裝備的再次飛(fēi)躍。

投稿箱:

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行(háng)資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行(háng)資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行業數據

| 更多(duō)

博文選萃

| 更多

- 機械(xiè)加工過程(chéng)圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機床(chuáng)的發展趨勢

- 國產數(shù)控係統和數控機床(chuáng)何(hé)去何從?

- 中國的(de)技術工人都去哪裏(lǐ)了?

- 機械老板做了十多年,為何還是小作(zuò)坊?

- 機械行業最新自殺性營銷,害人害己!不倒(dǎo)閉才

- 製造(zào)業大逃亡

- 智能時代,少談點智造,多談點製造

- 現(xiàn)實麵前,國人沉默。製造業的騰飛,要從機床(chuáng)

- 一(yī)文搞懂數控車床加(jiā)工刀具補償(cháng)功能(néng)

- 車床鑽孔攻螺紋加工方法及工裝設(shè)計

- 傳統鑽削與螺旋銑孔加工(gōng)工藝的區別