基於圖像處理的刀具檢測係統研究

2020-2-28 來源: 中車北京二(èr)七車輛公司 北京(jīng)二七宏(hóng)業機械 作者:胡俊青 劉瑞翔

摘要:為了(le)提(tí)高刀具檢測的精度和效率,提出了一種基於圖像處理技術的刀具檢測方法。本文介紹了測量原理及係統集(jí)成方案,包括機電係統方案、光源處理(lǐ)方案、圖像(xiàng)處理方案、軟(ruǎn)件處理方案,並對圖像處理中的關鍵技術進行討論。

關鍵詞:刀具;圖像處(chù)理;邊(biān)緣檢測

1、 緒論

隨著重(chóng)載高速列車的發展,對重要零件加工(gōng)精度的要求(qiú)也越來越高。刀具作(zuò)為保證(zhèng)加工質量(liàng)和成本控製的前提,工(gōng)藝人員對(duì)它的認識(shí)已不再停留在正確決定刀具的幾何形狀,合理(lǐ)地(dì)選用刀具材料,規定必要的熱處(chù)理等。他們對刀(dāo)具的組裝精度、修磨精度以及測量精確度,提出了(le)相應要求。以便在加工過程中,將所用刀具的幾(jǐ)何尺寸,如刀(dāo)具的長度、直徑以及刀尖坐標(biāo)位置等輸(shū)入數控(kòng)係統,以確定並控製刀具的運動軌跡。為(wéi)了(le)方便準確地測量出各種刀具(jù)的(de)幾(jǐ)何參數,每片刀片相對旋轉中心的位置,機械式(shì)和光學(xué)投影式刀具測量(liàng)儀應用而生。

1.1 機械測量法

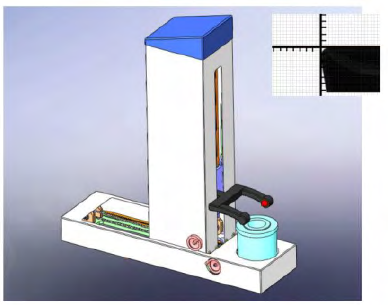

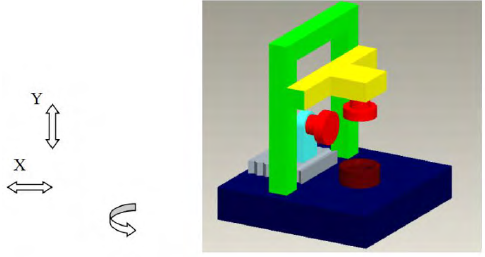

機械測量法主要是根據零件的加工特征,如形狀位置精度、表麵紋理、粗糙度等,以及機床(chuáng)主軸功率、震動來判斷刀具磨損情況。然後在三維移動平台上使用百分表測量刀具的直徑及端麵變化情況,如(rú)圖 1。這種方(fāng)法原理(lǐ)簡(jiǎn)單,檢測(cè)滯後,測量時間長,受人為操作(zuò)影(yǐng)響大。

圖 1 機械式測刀儀

1.2 光(guāng)學投影法

光學投影法是指將光學影(yǐng)像通過光路放大投(tóu)影在顯示屏幕上,即在(zài)光柵顯示表(biǎo)上顯示出刀(dāo)具的坐標值,然(rán)後人工瞄準測量。這種測量方法較機械測量法有了極大進步,但仍存(cún)在(zài)測量時間長,人(rén)為誤差等因素。

圖 2 光學投(tóu)影(yǐng)式對刀儀

近年來(lái)視覺檢測技術(shù)發展迅猛,已逐步應用於(yú)工業檢測,與傳統技術相比可以做到非接觸,高精度,自動化,避免人為影響等。本研究將(jiāng)視覺圖像處理技術引入到刀具檢測中,力求(qiú)能提高產品質(zhì)量和生產效率,避免因對刀不準確和(hé)刀具磨損造成的形位誤差。

2 、測(cè)量(liàng)原理

2.1 刀具磨損機理及檢測(cè)項目

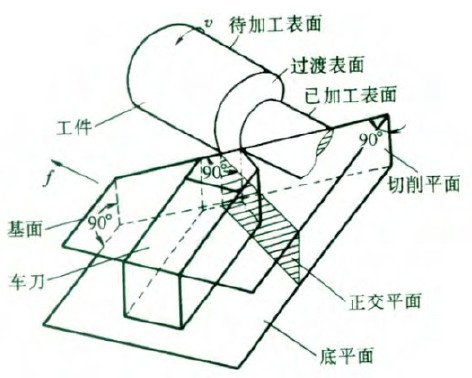

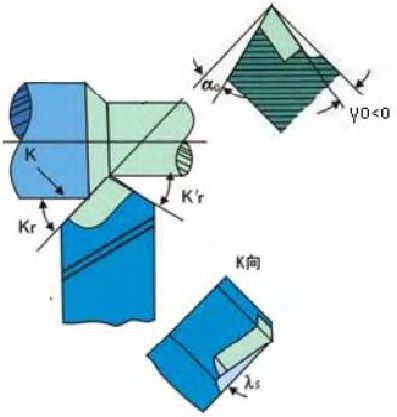

金屬切削刀具(jù)種類繁多、結構複雜,車刀是最簡單且最典型的刀具。其它刀具均可看作是車刀的演變和組合,故(gù)分析金屬切削刀具時,通常都是以車刀(dāo)作為分(fèn)析和研究的對象(xiàng)。[1]圖 3 是研究車刀(dāo)切削角時使用的主(zhǔ)剖麵標注係參考圖。在該標注係中設定基麵、切(qiē)削平麵和正交平麵三個(gè)平麵(miàn)。圖(tú) 4 是這三個平麵的投影視圖,從圖 4 可以看出刀具的主要切削角度:主偏角 Kr、副偏角 Kr'、刃傾角(jiǎo) λs、主前(qián)角 γ0、主後角 α0 都可以從這(zhè)三個平(píng)麵(miàn)測出。在以下(xià)的(de)研究中將通過機器視覺提取這三個麵的刀具圖(tú)像信息進行處理(lǐ),並(bìng)測(cè)出相應平麵的(de)角度。對於銑刀、鑽頭等螺旋刃刀具,它的切削刃呈圓周分布(bù),需要從多個圓周角(jiǎo)度進行測(cè)量。

圖 3 車刀主剖麵(miàn)標注係參考圖

圖 4 車刀主剖麵投影視圖

2.2 檢測係統原理(lǐ)

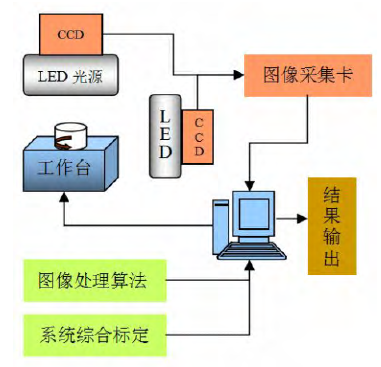

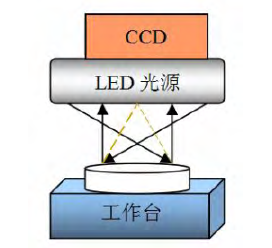

圖5 係統檢測原理

視覺成像測量法是指(zhǐ)利用(yòng) CCD 圖像采集器提取刀具圖(tú)像,並將其轉化為數字信號傳輸到電腦中,經過圖像處理程序提取刀具邊緣輪廓並(bìng)擬合,進行測量對比的方法,檢測原理見(jiàn)圖 5。

為了同時捕捉到相互垂直的兩個平麵內(nèi)的刀具(jù)圖像,該測量係統設置了兩(liǎng)套光源及鏡頭用於拍攝。

3 、係統方案

3.1 機電係統(tǒng)方案

為了使不(bú)同(tóng)規(guī)格刀具(jù)均能獲得最佳成像,設(shè)計了 X、Y軸平移與 Z 軸聯動旋轉的精密傳動係統,如圖 6 所示。

圖 6 機械隨動軸示意(yì)圖

X、Y 軸平移(yí)運動,采用伺服電機為動力,精密滾珠絲杠傳遞力矩(jǔ),直線導軌導向,光柵尺定位的環路閉合檢測控製結構形式。為(wéi)了適應非標(biāo)刀具的測量,在動力端設置離合器便於手動模式與(yǔ)自動模式的切換。Z 旋轉軸設計(jì)是機械係統中的核心關鍵,主軸的旋轉精(jīng)度(dù),徑向跳動都會影響測量精度。此外,主(zhǔ)軸錐套(tào)應適應ISO 錐柄、莫氏錐柄,甚至 HSK 錐(zhuī)柄等不同刀具的測量,頻繁換刀也會降低錐套定位精度。為此,參考數控機床主軸設計方案,采用主軸套配合變徑內插套,由(yóu)預緊彈簧控製軸向拉力,氣動拉杆鋼珠拉緊(jǐn)的(de)方式,實現刀具更換。

3.2 光源布局方案

CCD 視覺係統要求邊緣檢測線與其它部(bù)位灰度對比度(dù)明顯,所(suǒ)以良好的視場(chǎng)均勻性是測量(liàng)準確(què)性的保(bǎo)障。本研究采用環形 LED 照明燈前向直(zhí)射(shè)的形式進行照射,光源布(bù)局位置如圖 7。

圖 7 光(guāng)源布局(jú)方案

3.3 圖像灰度處理及二(èr)值化

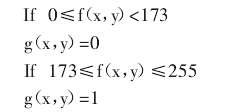

CCD 攝像頭輸出的 PAL 製式的模擬(nǐ)信號連接到圖像采集卡的 AVl 口,圖像采集(jí)卡通過 AD 轉換為數字信號,輸入(rù)計算機。此時的圖像是包括亮度、對比度、色(sè)度、灰度等輸入信號的彩色圖像,為了便於提取圖像輪廓,要先進行圖像灰度處理。本研究根據機器(qì)視(shì)覺對三原色的(de)敏(mǐn)感程度,采用加權平(píng)均值法,使 R、G、B 分量值相等。即(jí):R=G=B=(WrR+WgG+WbB)/3Wr、Wg、Wb取不同的(de)值(zhí),加(jiā)權平(píng)均值法就將形成不同的灰度圖像,灰度值在 0~255 之間(jiān)。二值化的目的是使(shǐ)圖像從背景中明顯(xiǎn)的呈現出來,即圖像中的任一(yī)像素(x,y)隻顯示黑色或白(bái)色。f(x,y)是該(gāi)像素點的灰度值,g(x,y)為經過二值化處理後該(gāi)像素點的灰(huī)度值,0 為黑(hēi)色,1 為白色。本研究(jiū)設定(dìng)的閾值是 173,即:

3.4 輪(lún)廓提(tí)取及算法實現

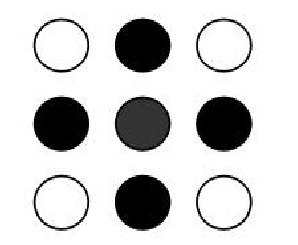

對圖像進行過灰(huī)度(dù)處(chù)理及二值化處理後,圖像中的像素分布發生了明顯的變化,圖(tú)像的(de)背景固定(dìng)於一定的灰度值,圖像的灰(huī)度值與背景有明顯的差別。按照從左(zuǒ)到右自上而下的順序進行圖像掃描,如果原圖中有一點為黑,且它的四個領域都是(shì)黑色時,說明該(gāi)點是(shì)內部點,則將(jiāng)該點刪除,如圖(tú) 8 所示,將圖(tú)中灰色像素點(diǎn)刪除。要注意的是,我們處理的雖然是二(èr)值圖,但實際上是 256 級灰度(dù)圖。

圖 8 輪廓提取原理

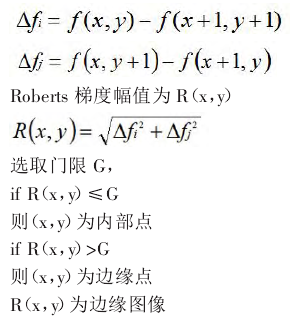

輪廓提取(qǔ)的算法有很多種,本研究采用 Roberts 邊緣檢測算法。它的算法(fǎ)原理是根據任意一對互相垂直方向的差分可用來計算梯度的原理來確定實際邊緣的位置(zhì)。f(x,y)是圖中任意像素點的灰度(dù)值。

3.5 軟件方案(àn)

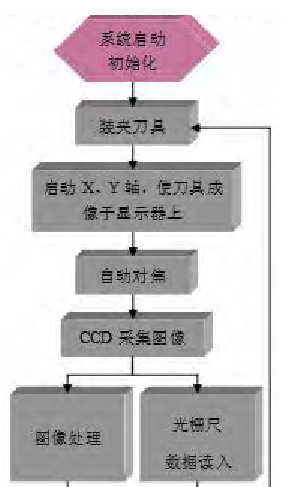

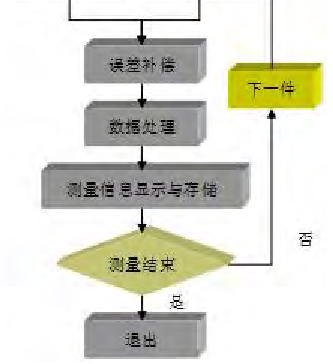

軟件係統采用 Visual C++編程,主要實現(xiàn)係統初始化、參數(shù)標定、圖像(xiàng)采集處理與呈現、曲線擬合、數據庫(kù)管理和計算機接口。軟件自動控製流程如圖 9。將待檢測(cè)刀具置於工作台,在計算機控製下移動 X軸和 Z 軸,使刀具處於最佳檢測位置。調整 LED 光源及鏡頭倍率,在鏡頭呈現清(qīng)晰的磨損區域圖像(xiàng)後,通過 CCD 麵陣相機將鏡頭中的(de)光(guāng)學信號(hào)轉變為模擬(nǐ)信號,再通過圖像采集(jí)卡將模擬信號轉變為數字信號傳輸到計算機。在軟件程序中通過圖像處理算法識別圖像的邊緣輪廓並提取,同時 通過(guò)讀取(qǔ)光柵(shān)尺數據,最終(zhōng)確定刀具的幾何參數(shù),完成刀具狀態檢測。

圖 9 軟件控製流程

4、 結(jié)束語

本文介紹了(le)將圖像處理技術應用(yòng)於刀具檢(jiǎn)測(cè)的係統方法及關鍵(jiàn)技術。所采用的圖像處理方(fāng)法和輪廓提取算法能獲得清晰準(zhǔn)確的刀具邊緣輪廓;開發軟件實現刀具幾何(hé)角度的自動測量、測試結果的實時顯示及(jí)數據庫管理(lǐ)。該係統在(zài)刀具檢測中的應用,使得刀具(jù)檢測實現非接(jiē)觸,檢測過程快速、準確,在刀(dāo)具刃磨檢測、對刀、刀具數(shù)據管理中有(yǒu)廣泛的應用前景。

在實(shí)際應用中(zhōng)圖(tú)像檢測精度會受到多種因素影響,通過分析,主要是(shì)成像係統的誤差、機械傳動係統(tǒng)的誤差、噪聲影響、標定誤差和軟件算法誤差。今後應該在這些方麵做進(jìn)一步研(yán)究,提高係統(tǒng)檢測精度。

投稿箱:

如果您有機床行業、企業(yè)相關新聞稿件發表(biǎo),或進行(háng)資訊合作,歡迎聯係本網編輯部(bù), 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿件發表(biǎo),或進行(háng)資訊合作,歡迎聯係本網編輯部(bù), 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業(yè)界視(shì)點

| 更多

行業數(shù)據

| 更多

- 2024年(nián)11月 金屬切(qiē)削(xuē)機床產量數據

- 2024年11月 分地(dì)區金屬切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新(xīn)能(néng)源汽車(chē)銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月(yuè) 分地區金屬切削機(jī)床產(chǎn)量數據

- 2024年(nián)10月 金屬切削機床產量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據