航空發動機主(zhǔ)燃機匣智(zhì)能加工技術有多牛!

2020-2-18 來源:金屬加工 作者:趙華衛等

基於自適應控製的發(fā)動機主燃機匣(xiá)加工技術,通過實時監測機床主軸(zhóu)負載變化,並根據負載變(biàn)化自動調整,實(shí)時適應合適的(de)切削參數,使機(jī)床(chuáng)保持恒定負載勻速加工,實現主燃機匣的實時監測加工,解決加工效率低和質量不穩定問題(tí)。

航空發動機主燃機匣工作條件苛刻,結構(gòu)複雜、材料加工難度大。受(shòu)零件材料組織、加工餘量和機床冷卻等的影響,經常出現刀具破損斷裂情況,機床主軸負載劇烈變化,造成(chéng)零件報廢及損害機床。

發動機主燃機匣采用傳統方法加工時,由NC程(chéng)序設定(dìng)恒定進給量(liàng)加工,當出現特殊情況(刀具損耗破損、材料組(zǔ)織不均(jun1)勻(yún)餘量突變、刀具碰撞零件和冷卻係統故障)時,操作人員需手動調整倍率開關調節進給大小,難以準確實時監控,並調整機匣加(jiā)工過程的進給。傳統加工無(wú)法將成熟加工經驗與科(kē)學數據分析相(xiàng)結合,無法實現發動機主燃機匣(xiá)加工過程的監控及加工參數的實時優化。

發動機主燃機(jī)匣加工現引進自適應控製(zhì)技術。通過控製器硬件(jiàn)與機床NC係統之間的接口連接,實現對機床主軸轉速、主軸轉(zhuǎn)矩、進給速(sù)度和進給力等切(qiē)削參數優化控製。可實時動態(tài)監控切(qiē)削參數,並將這(zhè)些參數存儲到數(shù)據庫中。通過內部智(zhì)能專家係統監控分析切削過(guò)程參數狀況,實現單台機床實時監控。內部智能專家係統可實(shí)現以下功能:①獲取加(jiā)工中振動、切(qiē)削力、刀具磨損(sǔn)、材質變化、切(qiē)削餘量突(tū)變和冷卻係統故障等實(shí)際狀態信息。②綜合分析(xī)檢測的主軸負載、刀(dāo)具切削參數。③實時感知預測加工(gōng)工況。

內部智能專(zhuān)家(jiā)係統(tǒng)讀取庫中經驗數(shù)據和加工信息,分析判斷加工狀態是否理想,不理想時,動態優化切(qiē)削參數,優化加工過程。通過調整進給量(liàng),將加工過程(chéng)調節到(dào)最優狀態,實(shí)現加工優化及實時監測,解決(jué)燃燒室機匣加(jiā)工中(zhōng)困擾技術人員的實時監控主軸負載(zǎi)問題。

1.零件結構特點及加工難點

發動機主燃機匣零件結構相當複雜,外形有安裝邊(biān)、加強筋、噴嘴安裝座和型槽等(děng)特征。機匣(xiá)材料(liào)為GH4169,Ⅱ類鍛件,硬度≤277HBW,材料屬難(nán)加工材料,數控加工(gōng)難度大,加工中使用整體合金刀具數量非常(cháng)多。加工過程中出現異常後,需操作人員手動(dòng)調整、操作人員加(jiā)工中不能離開設備。當出現刀具磨損斷裂、加工餘量突變和機床切削(xuē)液供(gòng)給不足時(shí),操作人員無法及時發現問題。零件加工周期長,製造成本高(gāo),加工時間無法精確統計。操作人員無(wú)法解決機床負(fù)載變化導致的零件超差及損害機床等問題。發動機主燃機匣零件如圖1所示。

圖1燃燒室機匣零件

2.自適應控(kòng)製加工技術

(1)刀具磨損監測 發動(dòng)機主燃機匣傳統加工方法,一般通過判斷刀刃崩裂、零(líng)件表麵質量、切屑顏色和切削聲音等簡單(dān)方(fāng)式識別刀具磨損,而在全封閉(bì)設備上加工時(shí),無(wú)法通過目視觀察和聲音變化來發(fā)現(xiàn)刀具斷裂(liè)、崩齒(chǐ)和磨損等意外情況的發生。刀具磨損及使用壽命不能有效監控。自適應(yīng)控製係統能(néng)夠記錄首件加工過程中主軸功率的即(jí)時變化,並將其作為(wéi)後續(xù)零件的(de)切削標準。在後續零件的切(qiē)削過程中一旦出現因刀具磨損造成主軸功(gōng)率發生較大變化時,控(kòng)製係統(tǒng)就會自動發出功率異(yì)常報警信息,提(tí)醒更換刀具,監測刀具磨損。

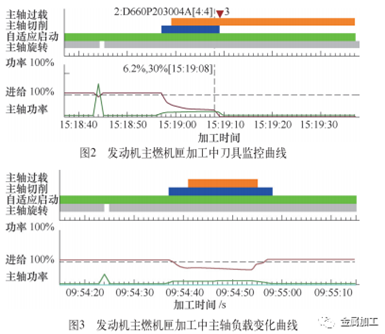

運用自適應控製技術(shù),加(jiā)工中可通(tōng)過主軸過載報警曲線圖隨時監測刀具(jù)磨損狀態,如(rú)圖(tú)2所示(shì)。圖2中(zhōng)縱坐標橙色部分表示刀具磨損時主軸過載隨時間變化。藍色表示刀具切削材料隨時(shí)間變化。綠色表示切削載荷控(kòng)製係統啟動狀態(tài)隨時間變化。灰色表示主軸旋轉狀態隨時間變化,紅色(sè)線條表示進給倍率曲線隨時間變化,綠色線條表示主軸功率隨時間(jiān)變化。紅色三角符號表示警(jǐng)報信息(xī)。橫坐標表示加工時間。對於任何刀具,當刀具磨損達到“警報”過(guò)載極限時,切(qiē)削載荷(hé)控製係統發出警報信息。根據報警信息,係(xì)統發出更換刀具、修改切(qiē)削進給量的指令控製整個切削過程。刀具(jù)磨(mó)損變化時,無需調整機床倍率及人(rén)為(wéi)幹預加工。

(2)機床主軸負載控製 傳(chuán)統(tǒng)加工方法無法對主軸負載的變化進行直接監控,一般通過主軸聲音變化來判斷是否(fǒu)正(zhèng)常切削,非正常切削(xuē)時通過人工調整機床各(gè)參數開關控製(zhì)切削(xuē)參數,使(shǐ)主軸負載控製(zhì)在額定範圍之內。

自(zì)適應控製係統可精(jīng)確控製(zhì)整個加(jiā)工過程中的主軸負載,能根據主軸負載的變化量(liàng)即時(shí)調整切削參數,保證主軸的切削功率維持在一定的範圍之內,實現恒速度加工向恒負載加工的轉變。加工過程一旦出現刀具破損斷裂、刀具切入切出零件、零件材料組織不均勻、零(líng)件加(jiā)工餘量突變和機床切削液供(gòng)冷故障等異常狀態時(shí),切削載荷控製係統就會自(zì)動將進給(gěi)速率衰減到(dào)合理範圍。

圖3所示為某發動機主燃機匣加工中的主軸負載變化曲線圖(tú),圖中縱坐(zuò)標表示加工時間,橫坐標是對主軸過載狀態、主軸切削狀態(tài)、功率及進給隨時間變化的描述曲線。隨著主軸(zhóu)負載增加,係統(tǒng)自動降低切削速度,當切削速度達到(dào)設定的下限值時,係統強行停止(zhǐ)設備,並發出報(bào)警信息(進給速率小於設定下(xià)限,停機,主軸過載保(bǎo)護(hù)設置為“立即停(tíng)止”)。切削載荷控製係統判斷主(zhǔ)軸負載是否達到主軸承載最大值,當達到最大值時,通過降低進給大小,使切削負(fù)荷滿足係統中設置的主軸負載安全值。隻要主軸負載允許,切削載荷控製係統將進給提高到最大允負荷水平。在保(bǎo)護機床主軸情況下(xià)恒負載加工零件。

(3)切削參數(shù)優(yōu)化 傳統加工(gōng)在NC程序中(zhōng)給定了固定的(de)切削(xuē)參數,設備隻(zhī)能按照給定的參數加工,存在(zài)空走刀(dāo)及進退刀速度慢過程。切削過程不能(néng)根據餘量大小調整切削(xuē)參數,造成加工效(xiào)率低、加工質量不穩定(dìng)的問題。

自適應控(kòng)製係統能(néng)夠將即時(shí)切削參(cān)數與係統庫中理論參數對比,自動補償NC程序設定的恒(héng)定進給,優化切削參數至最合(hé)適範圍,使整個加工過程的切削參數更加科學優化。使用切削參數優化技(jì)術後,燃(rán)燒室(shì)機匣加工過程更加優化(huà),不僅起到防止刀具碰撞、保護機床的功能,同(tóng)時也縮短了零件的加工周期。

以φ16R4mm整體硬質合金銑刀切削為例,在應用切(qiē)削(xuē)載(zǎi)荷控製係統前毎(měi)把刀具隻能加工3處噴嘴座,應用後每把刀具可(kě)加工5處(chù)噴嘴(zuǐ)座(zuò)。刀具壽命明顯提升。

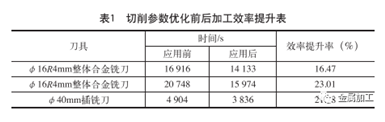

傳統機匣加工,編程人員根據經驗以設備(bèi)承受最大負載設定加工進給。而實際處於最(zuì)大載荷時間段隻占生產時間很少部分,絕大多數時間機床是處於非飽和加工(gōng)狀態。利用切削(xuē)參數實(shí)時優化技術,使機床加工始終處於飽和狀態。在保證設備安全(quán)和零件(jiàn)質量前提下,挖據設備利用率。發動機主燃(rán)機匣應用切削參(cān)數優化前後加工效(xiào)率提升(shēng)見(jiàn)表1,表中僅列出部(bù)分刀具提升效率。

發動(dòng)機主燃機匣切削(xuē)參數優化前加工時間為249 727s,優化後所用時間(jiān)為207 193 s,效率(lǜ)提(tí)升率為17.03%。統計時間中不含工件的裝夾、找正、對刀、換刀、程序校對和測(cè)量等輔助時(shí)間,機匣加工時間精確至秒。

3.結語

通過研究,得出以下結(jié)論:

(1)實現(xiàn)對主軸負載實時監測(cè) 當加工中刀具損耗或(huò)破損、材質不均勻、材料(liào)硬點、餘量(liàng)突變、刀具碰撞零件和(hé)冷卻係統故障時,通過優化進給避免了切削衝(chōng)擊主軸,實現了恒速(sù)度加(jiā)工向恒(héng)負載加工的轉變。

(2)實(shí)現刀具磨損監測,保護刀具 解決困擾技術人員的刀具實(shí)時(shí)監問題,機床(chuáng)在無人監控情況下,可自動采取科學合理的參數、實時適應(yīng)主(zhǔ)軸負荷和切削工況加工(gōng)零件。

(3)實現零件加(jiā)工(gōng)過程實時監控優(yōu)化(huà),提高了加工效率17% 單(dān)台設備零件(jiàn)加工時間精確可(kě)控,無人為幹頂。整體生產進(jìn)度可以科學精確規劃。並保持最優零件加工狀態。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更多

行(háng)業數據

| 更多(duō)

- 2024年11月 金屬切削機床(chuáng)產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月(yuè) 軸承出口情(qíng)況

- 2024年11月 基本型乘用車(轎車(chē))產量數(shù)據(jù)

- 2024年11月 新能源汽車產量數據(jù)

- 2024年(nián)11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情(qíng)況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車)產量數據

博文選萃

| 更多(duō)

- 機械加工(gōng)過(guò)程圖(tú)示

- 判斷(duàn)一台加工中心精度的幾種辦法(fǎ)

- 中走絲線切割機床的發展趨勢

- 國產數控係統(tǒng)和數控(kòng)機床何去何從?

- 中(zhōng)國的技(jì)術工人都去哪裏(lǐ)了?

- 機械老板做了十多年,為何還是小作坊?

- 機械行業最新自殺(shā)性營銷,害(hài)人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國(guó)人沉默。製造業的騰飛,要從機床

- 一文搞懂數控(kòng)車床加(jiā)工刀具補償功能

- 車(chē)床鑽孔攻(gōng)螺紋(wén)加工方法及工裝設計

- 傳統鑽削與(yǔ)螺旋銑孔(kǒng)加工工藝的區別(bié)