基於(yú)靈敏(mǐn)度的換刀時間和工藝動態可靠性研究

2019-8-19 來源:東北大(dà)學機械動力學 哈爾濱工業大學 作者:王新剛 陳曉明 閆明明

摘要: 將刀具的切削參數作為隨機變量,結合矩估計(jì)、最大似然估計和動態可靠性分析技術,建立了機加工藝係統的動態可靠性數學模型,推導了各工序刀具的失效(xiào)率計算公式; 以刀具失效(xiào)率為判據,建立了確定臨界刀具及換刀時間的方法; 在此基礎之上,以最大限度(dù)利用刀(dāo)具(jù)為(wéi)研究目標,在確定被更換刀具的同時應用可靠性靈敏度分析方法確定(dìng)刀(dāo)具最敏感切削參數,通過改變最敏感的切(qiē)削量參數(shù)提升刀具及整體工藝係統的可靠度,使刀具能夠繼續工作,延遲換刀時間; 研究結果表明: 當(dāng)整體工藝流(liú)程係統可靠度低於某一闞值時,應用該模型能夠迅速準確找出失效率最大的工序所使用的刀具並對其(qí)敏感參數進行控(kòng)製,從而(ér)確(què)保刀具還能滿足(zú)工藝(yì)可靠性要求,最大限度的利用刀具,減少換刀次(cì)數,降低成本,保障整體工藝係統的高(gāo)可靠性。

關鍵詞: 工藝; 刀(dāo)具; 可靠性; 靈敏度; 換刀時間

現代社會,機(jī)加工行(háng)業對產品加(jiā)工工藝過程中的安全性和可靠性提出了更高的要求。機床、人和刀具之間的穩定性具有相關性,每一個環節都是一個(gè)不可忽視(shì)的係統,所以(yǐ)研究刀(dāo)具的可靠(kào)性具(jù)有重要的工程意(yì)義。

如果刀具可靠性差,就會出現崩刃現象,導致產品加工(gōng)精度不合格而產生廢品,浪費工時(shí)和加工成本。Ramalingam 和 Watson[1]等進行了刀具可靠性研究,建立了刀具耐用度概率模型。Wang K S 等建(jiàn)立了考慮(lǜ)衰減(jiǎn)因(yīn)素在內的(de)刀具磨損可靠(kào)性數學模型。哥倫比亞(yà)的 Carmen[3]研究(jiū)了加工過(guò)程中刀具(jù)磨損與可靠性的關係,並且將可靠性概念用於切(qiē)削換刀時間處理。

國學者 M. Kronenberg[4]首先針對端銑加工切(qiē)入類型與刀具破損之(zhī)間的關係進行了研究,解決了切入類型對可靠性影響的計算問題(tí); 美國學者Mazzuchi 和 Soyer[5]建立了基於泰勒公式的數控機床刀具可(kě)靠性模型(xíng),用於計算加工過程參數。目前國內外學者都沒有考慮將刀具的可靠(kào)性(xìng)作為影響換刀時間(jiān)和機加工藝的重要因素。

除此之(zhī)外,由於切削振動、被加工產品的內部結構均勻性等因素的影(yǐng)響,切削參數一般是隨機變化的,作為隨機變量更貼近真(zhēn)實工況,但關(guān)於切削參數對刀具可靠(kào)性影響程度即可靠性靈敏(mǐn)度及換刀時(shí)間和整體工藝流程可靠(kào)性的(de)影響還未見到有關(guān)報道。

文將可靠性靈敏度(dù)知識融入到機加工藝流程中,建立基於靈敏度的臨界刀具和換(huàn)刀(dāo)時間的機加工係統動態可靠性數學模型。通過靈敏度技術在刀具失效之前(qián)或者換刀之前找到敏感的切削參數並對其(qí)進(jìn)行控製,以達到提(tí)高(gāo)刀具可靠性及整體工藝流(liú)程可靠性的目的,最終實現刀具的(de)最大限度應用,節約成本。

1 、建立工(gōng)藝流程的動態(tài)可靠性模型

每一道工藝的可靠性都與(yǔ)整(zhěng)體工藝可靠性密切相關,整(zhěng)體工藝可靠性受刀具、操作者和機器的可靠性影(yǐng)響。操作工人的可靠性可由(yóu)實驗獲得(dé),實驗采用寄存器記錄在給(gěi)定觀察期內發生錯誤的次(cì)數。機床的可靠(kào)度由自身結構(gòu)設計所決定,包括工作(zuò)環境、智能(néng)程度和管理與維(wéi)修方案等等。

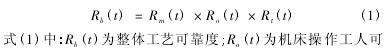

通常某台(tái)具體機床的可(kě)靠度數據由“無故障時間數 據 庫”獲(huò)得[6]。本文主要(yào)研究刀(dāo)具的可靠(kào)度,在研究過程(chéng)中沒有考慮操作工人和機床(chuáng)自身的可靠(kào)度。在加工產品時,機床、刀具、機床和操作工構成了一個串聯係統,每個子係統相互獨立,那麽整個產品機加工藝流程的可靠度為

為(wéi)表述方便,在實際(jì)加工中以加工零件個數(shù) N 為(wéi)計時單位。若加工(gōng)某零部件(jiàn)需要(yào)一個完整的工序共包含 n 道,且在進(jìn)行第 i 道工序時刀具的切削時間為 ti,該道工序刀具的可靠度(dù)為 Rti,加(jiā)工該(gāi)零部件的整個工(gōng)藝可靠度可以看作由 n 個串聯的子係統組成的可靠度。

由式( 2) 和式(shì)( 3) 可知,當加工了 N 個部件時,其(qí)第 i 道工序刀具的可靠度為

由式( 5) 可知,當 n = 1 時,其表示為整體(tǐ)工藝隻含有一道工序時的可靠度。

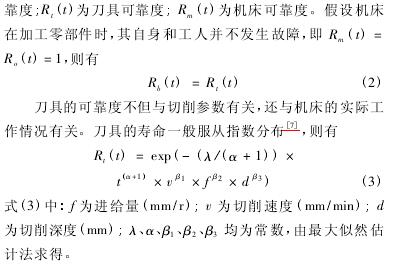

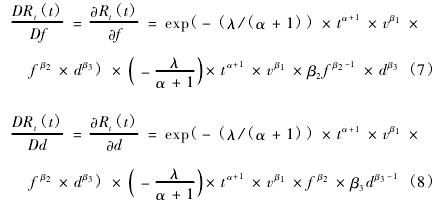

2 、刀具的可靠性靈敏度分析

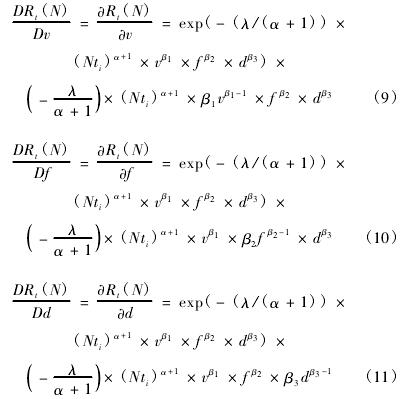

假設各切削參數相互獨立,運用(yòng)已有的相關理論[8 - 9]易知各基本隨機變量的均值與方差均(jun1)可通過矩估計法求得,根據微(wēi)分法可分別計算得(dé)出可靠度關於切削速度 v、進給量 f、切削深度(dù) d 等基本隨機變量的(de)可靠性靈敏度(dù)[10]。由式( 3) 得各工序刀具的可靠(kào)度 Rt( t) 對切削速度(dù) v 的靈敏度為4 同理可得,各工(gōng)序刀具可靠度對進給量 f,切削深度 d 的靈敏度分別為

若以加工零件的個數 N 為計時單位,設第 i 道工序的工作時間為(wéi) ti,則(zé)最終(zhōng)可得靈敏度隨加工零件個數的變化規(guī)律為

若某參數的可(kě)靠性靈敏度數值為正,表示該參數隨著均值的增加,刀(dāo)具的可靠度將增(zēng)加; 相反,若該參數靈敏度數值為負,則隨著該參數均值的遞增,刀具將更(gèng)易失效。若可靠性靈敏度的絕對(duì)值較大,則表明刀具(jù)對該參數(shù)的變化較為敏感,應加以控製,以保證產品和整(zhěng)體工藝的可靠性要求。

3 、工(gōng)藝(yì)流程換刀時間

3. 1 工藝流程隻有一(yī)道(dào)工序時的換刀時(shí)間

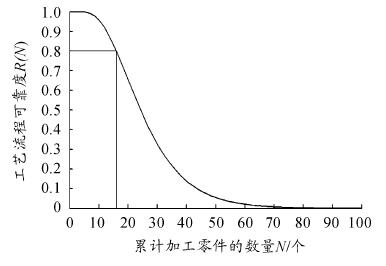

根據式( 5) 易求整(zhěng)個工藝流程的可靠度,當加工至某個數量的零件發現計算出的可靠(kào)度(dù)數值(zhí)低於產品的許用值時( 這裏設為(wéi) 0. 8,根據實際(jì)加(jiā)工要求該許用值可以任意調整) ,就應該更換刀具,否則會產生廢品,增加經濟成本,那麽在何時更換刀具(jù),如(rú)何更換刀具(jù)顯(xiǎn)得頗為關鍵。下麵將對換刀時間進行詳細(xì)分析(xī)。當整個工藝流(liú)程隻有一道工(gōng)序時,以加工零件的個(gè)數 N為計時單位,根據式( 4) 可計算出可靠度,變化曲線如圖 1所示。

圖 1 工藝流程可靠度的變化曲線( 隻有一(yī)道工序(xù))

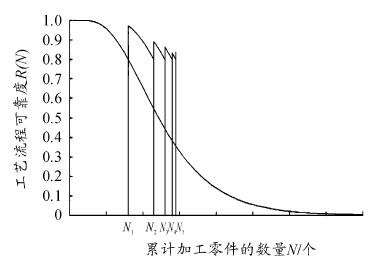

當工藝流程可靠度的值低於(yú)許用值 0. 8 時,必須進行換刀,且直至(zhì)達到(dào)目標產量之前可能需要進(jìn)行多次(cì)換刀。設工序的工作時間為 t,則換刀時(shí)間 Tc為 7 每次換刀前後可靠度曲(qǔ)線如圖 2 所示。

在(zài)圖 2 中,N1、N2、N3、N4是換(huàn)刀時間節(jiē)點(diǎn)和換刀時已經加工(gōng)完的零件數。這(zhè)裏對整體工藝流程可靠度設定一闞值(zhí)0. 8,要求在任意時刻整體工(gōng)藝流程可靠度必須大於這個闞值(zhí)。當在 N1點換刀時,從圖 2 可以看出整體工藝可靠度由原來 0. 8 提升致(zhì) 0. 97 的位置; 當在 N2點(diǎn)換刀時,加工該部件(jiàn)的整體工(gōng)藝可靠度由 0. 82 升至 0. 95。

為何第 2 次換(huàn)刀選擇整體工藝可靠度高於闞值而不是低於(yú)闞值,是因為如(rú)果不更換刀具再繼續加工一(yī)個(gè)部(bù)件後有可能使整體工藝可靠度(dù)低於闞值 0. 8,會導致(zhì)出(chū)現廢品或者停車事故。從圖 2 可以看出,隻要及時準確的確定要替換的刀具和換刀時間,就能夠保持整體工藝流程可靠度高於闞值。

圖 2 每次換刀前後可靠度的曲線

3. 2 工藝(yì)流(liú)程(chéng)含有多道工序時的(de)換刀時間

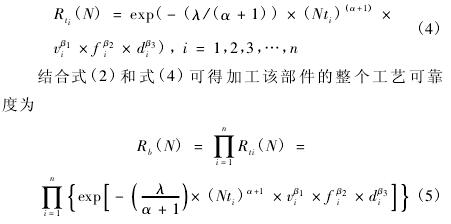

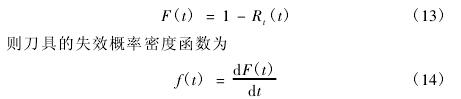

在加工某一零部件(jiàn)時會包含多道工序,假設每一道工序使用的刀(dāo)具是不一樣的。首先應根據式( 5) 計算出整個工藝流程的可靠度並與許用的(de)可靠度(dù)進行比較,若低於許用值,則必須進行換刀。由於刀具的不同,選擇更換(huàn)的刀(dāo)具是主要問題。采(cǎi)取逐個計算刀具失效率的(de)方法確定需要更換的刀具。臨界刀(dāo)具為失效率(lǜ)最大(dà)的為臨界刀具。已知刀具的失效概率(lǜ)函數為

將(jiāng)式( 13) 代入式( 14) 得

由前述可知,假設一個完整的工藝流程共(gòng)含有 n 道工序(xù),且第 i 道工序(xù)的(de)工(gōng)作時間為 ti,則結合(hé)式( 4) 與式( 15) ,可得刀(dāo)具的失效率函(hán)數為

10

3. 3 計算模型

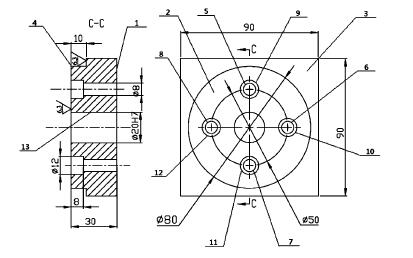

從材料為 Q235 的鋼板(bǎn)中切下長寬厚(hòu)為 90 mm ×90 mm ×34 mm 的一段,需要經過鑽削,銑削,鉸等(děng)工(gōng)藝過程。被加工件形狀見圖 ,具體加工要求見表 1 所示。

圖 3 零件各部分結構及編號

表 1 盤類零件各部分(fèn)加工要求

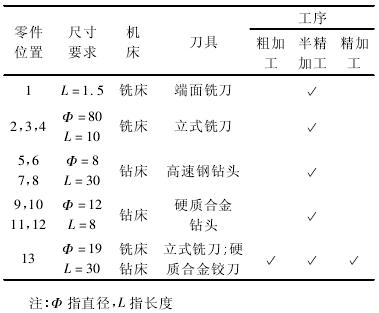

如圖 3 可知,該部件劃分為13 個部分,不同部分根據表麵的不同特征采取不同的工序,然後確定工序順序(xù)。由於加工條(tiáo)件及刀具自身(shēn)材料的影響,刀具各切削參數均為隨機變量,服從正太(tài)分布,操作工人假設不出現(xiàn)失誤。通過 Master-cam 仿真可以得到各工序(xù)及其加工時間,具體結果如表 2所示。

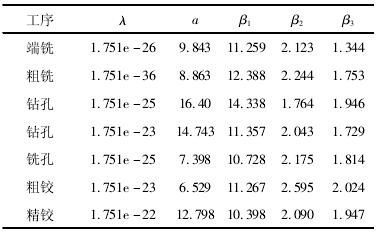

由表 2 中的各參數構造其(qí)最大似然函數,可以求得 λ、α、β1、β2、β3,結果見表(biǎo) 3。

表 2 盤類(lèi)零(líng)件各工序

表 3 各工序的參數值

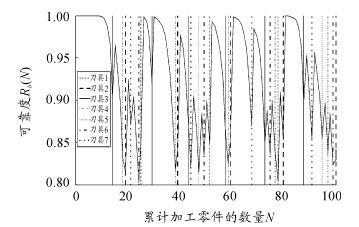

由式( 4) 可以計算出每(měi)道工序的可(kě)靠度,切削參數和(hé)每道工序工時見表 3,由式(shì)( 6) 可以計算出加工該部件時整體工藝可靠度。在此假設(shè)閾值為 0. 8,若整體工藝流程可靠(kào)度小於 0. 8 時,必須進行換刀。

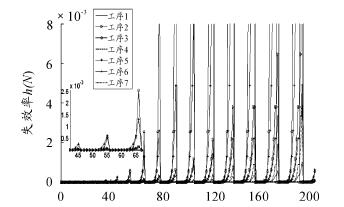

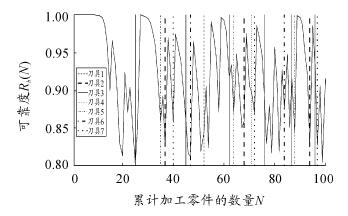

此時通過式( 16) 可以計算出各刀(dāo)具的失效率,並(bìng)根據失效率大小確定更換刀具的工序(xù)與時間( 圖(tú) 4) 。

在圖 5 中,當加工第 18 個(gè)零(líng)件時,可計算整個工藝流程的(de)可靠度為0.768 4,小於闞值0.8,說明(míng)在加工第17 個零件時應該換刀,此時是(shì)整個工藝的第一次換刀。

但具體更換哪個工序的(de)刀具還需要再結合圖 3。在加工第(dì) 18 個部件時,工序 5 對應的(de)刀具失效率最高,需要更換掉。然後再重新計算整(zhěng)體工藝流程的可靠度,其值為

0. 998 4,使得整個工藝流程的可靠度得到提高。

各工序刀具可繼續切削加工,直到整體工藝流程可靠度再次小於闞值 0. 8 時,進行(háng)第(dì)二(èr)次、第三次……換刀,直到完成(chéng)所有需要加工的領部件。

圖(tú) 4 各工(gōng)序刀具失效率對比曲線

圖 5 整體工藝流程可(kě)靠度曲線

4 、切削參數對換刀時間及(jí)工藝(yì)可靠性的影響

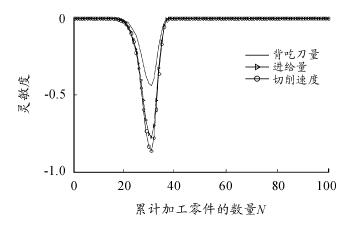

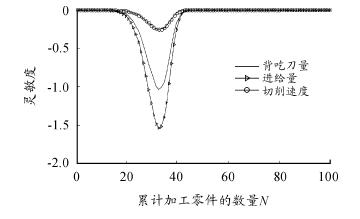

由式( 9) - 式( 11) 可得各工序刀具對 3 個切削參(cān)數靈敏度(dù)的變化曲線如圖 6 ~ 圖 12 所示(shì)。

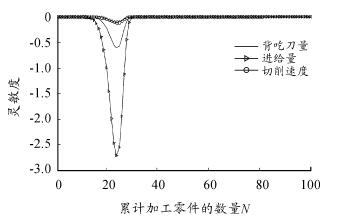

圖(tú) 6 1 號刀具對切削參數的可靠性靈敏度變化曲線

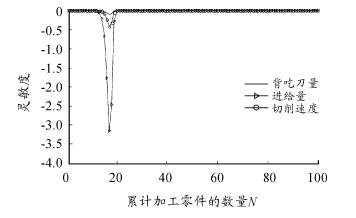

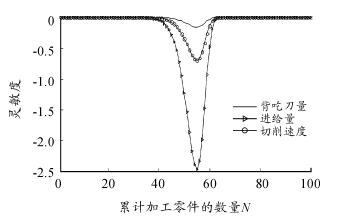

從圖 6 可以看(kàn)出,第 1 道工序中刀具對切削速度 v 參數的靈敏度數值最(zuì)大,即最敏感。從圖 7 ~ 圖 11 可以看出,第 2 道至(zhì)第 6 道工序中刀具對進給(gěi)量 f 參數的靈敏度數值最大,即最敏感。

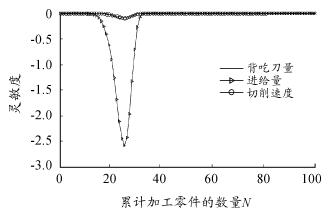

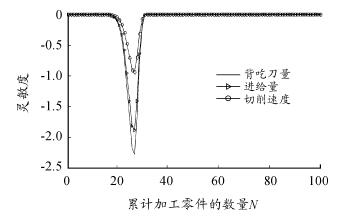

從圖 12 可以看出,第 7 道工(gōng)序中刀具對背吃刀量 d 參數的靈敏度數值最大,即最敏(mǐn)感。由於刀具對切削參數的可靠性靈敏度(dù)均為負值,那麽增加這 3 個(gè)參數的均值,會使刀具趨於不可靠,即工序失效。

所以在刀具失效之(zhī)前就應適當降低最敏感切削參數的切削量,以達到降低均值提高刀具可靠性的目的,最終實現刀具的(de)最大限度應用,節約成本。

圖 7 2 號刀具對切削參數(shù)的可靠性(xìng)靈敏度曲線

圖 8 3 號刀(dāo)具對切削參數的可靠性靈敏度曲線

圖 9 4 號刀具對切削參數的可靠性靈敏度曲線

圖 10 5 號刀具對切削參數的可靠性靈敏度曲線

圖(tú) 11 6 號刀具對切削參數的可(kě)靠性靈敏度曲線

圖 12 7 號刀具對切削參數的可靠性靈敏度曲線

在此規定(dìng)當加工一定數量工件後已經根據前麵的方法確定出(chū)換刀對象時,依據該刀具對切削參數的靈敏(mǐn)度圖像(xiàng)確定出最敏(mǐn)感參數,然後對該參數的均值減半,增加工(gōng)時,以達到提高該刀具可靠度的目的。當該(gāi)刀具繼續加工一定(dìng)數量工件需要再次換刀時,將不再降低切削參數,直接更換新的刀具。以圖 3 零件(jiàn)加工為例,結合可靠性靈敏度信息,得到關於延遲換刀的工藝流程可靠度曲線如圖 13 所示。

圖 13 延遲換刀後整體(tǐ)工藝流程可靠度(dù)曲線

對比圖 13 與圖 5 可以看出,原(yuán)來在圖 4 和圖 5 中可以判斷出加工第 17 個零件就需要進行換刀,且更換的刀具為工序 5 中對應的銑刀。通過對該刀具進行靈敏度(dù)分析可得該刀(dāo)具對進給量 f 參數最敏(mǐn)感,當加工第18 個(gè)零部件時不需要換刀,而(ér)是將該刀具進給量 f 變為 f/2 後繼續加工,雖然工時有所增加,但是換刀(dāo)位置卻變(biàn)到了(le)加工第 26

個零件(jiàn)位置。

刀具 3 換刀時間由原來的加(jiā)工工件數 20 變為 37,其他工序刀(dāo)具均有所延遲。由此可(kě)見,加(jiā)工完所有工件後,各工序刀(dāo)具(jù)換刀時(shí)間均較以前有所延遲,在保證整體工藝流程可靠度的前提下減(jiǎn)少了換刀次數,降低了成本。

5 、結論

本文提出的基於靈(líng)敏度的換刀策略方法能夠提(tí)高刀具的使用(yòng)效率和整體工藝(yì)流程的可靠度,從而實(shí)現了延(yán)遲換刀、降低成本的目的,可用於計算其他車、銑、刨、磨等(děng)工(gōng)藝(yì)組成的完整工藝流程的可靠度,可用於係統的全生命周(zhōu)期管理,對正確評估刀具(jù)壽命(mìng)和(hé)製(zhì)定合理的換(huàn)刀規(guī)劃具有一(yī)定(dìng)的指導意義。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區(qū)金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據(jù)

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月(yuè) 分(fèn)地區金屬切削機床產量(liàng)數據

- 2024年10月(yuè) 金屬切削機床產量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產(chǎn)量數據

博文選(xuǎn)萃

| 更多

- 機械加工過程圖示

- 判斷一台(tái)加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨(qū)勢

- 國(guó)產數控(kòng)係(xì)統(tǒng)和數控機床何(hé)去何從?

- 中國的技術工人都去哪裏了(le)?

- 機械老板做了十多年,為何還是小作(zuò)坊?

- 機械行(háng)業最新自殺性營銷(xiāo),害人害己!不倒(dǎo)閉才

- 製造(zào)業大逃亡

- 智能時代,少談點智造,多談點製造

- 現(xiàn)實麵前(qián),國人沉默。製(zhì)造業的騰飛,要從機(jī)床

- 一文搞懂數(shù)控車床(chuáng)加工刀具補償功能

- 車床鑽孔攻螺紋加工方法(fǎ)及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別(bié)