摘(zhāi) 要:本文對數控車(chē)床加工多線蝸杆進行討論。用這種方法在數控車床上快速車(chē)削三線蝸杆,解決(jué)了數控車床不能車削大導程的蝸杆和螺紋的難題,充分利用了數控車床的精度高、定位準的特點,突破了傳統的選擇蝸杆車刀(dāo)的習慣,使粗車和精車蝸杆生產效率有較(jiào)大(dà)的提高。

關鍵詞:蝸杆,刀具,宏程序加工

0 引言

蝸杆有單線蝸杆與(yǔ)多線蝸(wō)杆之分 (雙線及以(yǐ)上(shàng)的蝸杆稱多線蝸杆)。單線蝸杆主要用於傳動比較大的場合,要求(qiú)自鎖的傳動必須(xū)采用單線蝸杆(gǎn)。多線蝸杆主要用於傳動比不大和要求效率較高的場合。蝸杆可以在車床上加工,也可以在特種銑床上用圓盤成形(xíng)銑刀或指形銑刀銑(xǐ)加工。

1 、三(sān)線蝸杆加工的難度和效率

加工的蝸杆參數如表 1。

表 1 蝸杆基本參數

三線蝸杆一般采用普通車床來加工,但由於蝸杆的齒形較大,切削(xuē)餘量較多,在加工時難度很高,並很容易在車削時產生振動使工件變形,如果刀具、切削用(yòng)量選(xuǎn)擇不合理(lǐ)很(hěn)容易出現紮刀現象,不能很好地提高生產質量和生產效(xiào)率,所以選擇車削蝸杆的加工方式很重要。為解決這個問題,本人通過多年的車工加工經驗,摸索出(chū)一套蝸杆加工的方法(fǎ):利用數控車床來加工(gōng)三線蝸杆,即是利(lì)用數控車床的宏程序織(zhī)點成線來加工出蝸杆。該方法可以有效地降低勞動強度,提高生(shēng)產效率,當熟練地掌握了(le)這種(zhǒng)加工(gōng)方法以(yǐ)後(hòu),生產效率(lǜ)和加工精度都比用普通車床加工有很大的提高。

2 、用數控車床加(jiā)工三線蝸(wō)杆的程序參數和刀具的選擇

然數控車(chē)床加工三線蝸(wō)杆可以有效地降低勞動強度和提高生產效率,但如果程序(xù)參數和刀具的選(xuǎn)擇不合理的話,也會有很多問(wèn)題。三(sān)線蝸杆的模數(shù) m=3,導程為 T=28.26,蝸杆的升力角為 20°即牙型角為 40°。在(zài)宏程序編寫時每條紋按左中右分3刀循序漸(jiàn)進左右兩刀從外徑至底徑沿 40°進刀(dāo)。每次進刀深(shēn)度單邊為 0.1 mm。在(zài)加工的時候,主軸(zhóu)

轉速不(bú)高(gāo)的情況下,刀具的要求有(yǒu)很高(gāo)的難度,沒有處理好刀(dāo)具的(de)話,也會增加加工成本 (比如用機夾刀時(shí)打刀等(děng)現象)。

2.1 刀具材料

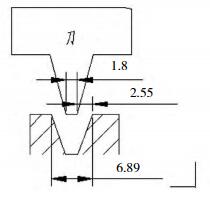

經過加工實踐加工蝸杆時最能降低(dī)成本的是用高速(sù)鋼車刀加工。所以選擇刀具的材料應該是高速(sù)鋼 (W18Cr4V)。規格:20×20,對於加工(gōng)的刀具要求,我們可以先用線切割把高速鋼車刀割成小於40°的 T 型刀來加(jiā)工。所(suǒ)以高速鋼車(chē)刀不必要割成對 40°的(de) T 型刀 (甚至割(gē)成(chéng)槽刀),若是用(yòng) 40°成型刀來加工的話,隨切削深度(dù)越深而刀與工件的接觸麵來也越來越大,從而刀的切削受力也會增大,很容易出現斷刀現象,所以最好選擇小(xiǎo)於 40°的刀。

2.2 刀具角度

突破傳統(tǒng)選擇刀具的習慣,合理(lǐ)選擇車削蝸杆(gǎn)的刀具角度,刀具的刀尖角(jiǎo)要小於齒(chǐ)形角。如果刀尖角等於蝸杆的齒形(xíng)角時,在車(chē)削的(de)時候刀(dāo)具兩側刀刃與工件側麵(miàn)接觸麵較大,3 個刀刃可能會同時參加切削,這樣易產生較(jiào)大的切削力而損壞刀具。如果選擇刀尖角小於蝸(wō)杆的齒形角 40°時,可防止3個刀刃(rèn)同時參加切削,減(jiǎn)少了接觸麵和切削力,

能很好地避免“悶(mèn)車”“紮刀”和“打刀”的情況發生。還有選擇刀具的前角(jiǎo)也(yě)是(shì)很(hěn)重要的,刀具前角 10~12°使刀具鋒利又強(qiáng)固。而蝸杆螺紋刀的後角就要求很高,先要知道螺紋的螺旋升角,才能選擇螺紋刀的後角。螺紋的螺旋升角 酌 的計算公式是:tan 酌 =n×m/d=3×3/(D1-2×m)(其中 d 是螺紋中(zhōng)徑)。螺紋刀的後(hòu)角一定要小於螺紋的螺旋升(shēng)角。

3、 加(jiā)工實例

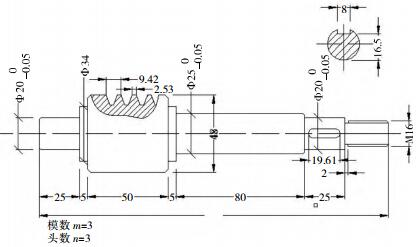

零件的材料是 45# 鋼,圖 1 為零件圖樣(yàng)。

圖 1 零(líng)件圖樣

第一(yī)步,毛坯兩邊打中心孔(kǒng)。采用(yòng)一夾(jiá)一頂的(de)裝夾方法先加工一端(duān)外圓 Φ20 mm,長度為 25 mm和 Φ34 mm,長度為 5 mm 的(de)台階(jiē),這也是調頭用於一夾一頂的夾位。

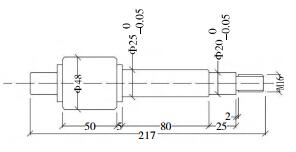

第二步,裝夾加工好的一端直徑為 Φ20 mm 的台階用頂尖頂著另一(yī)端,見圖 2。

圖 2 加工好外圓的圖(tú)樣

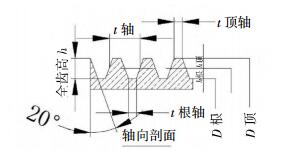

第三步,在加工完外圓以後,調頭裝(zhuāng)夾及加工三頭蝸杆,見圖 3。

圖 3 加工實例和剖麵圖

圖 4 為加工零件的刀具(jù)示意圖。

圖 4 加工刀具(jù)示意圖

4 、宏程(chéng)序的結構分析

下刀方式為:中、左、右三刀,從外徑往底徑循環漸進,這種方法(fǎ)就是(shì)采用“聯點成線”的方法來合成梯形的兩條側線,從而有效解決這一問題。這種切(qiē)削方式是把一刀(dāo)變為 3 刀,從而減小了切削(xuē)抵抗,實際上是左右切(qiē)削法的活用(yòng),筆者把它改(gǎi)為“中、左、右”切削,因為如果不先從中間切 1 刀,鐵屑仍然會擠(jǐ)刀,這(zhè)是從實際中得來的結論。與非數控車床的(de)左右切削法不同,在數控車床上的(de)“中、左、右”切削需要(yào)精確的計算.這種計算需要花費一點時間,但它換來加工效率(lǜ)的(de)提高(gāo)及工作時的安心。

下麵介紹坐標計算方法,tan20°=0.364,即當 X 方向進給 0.1 mm 時,Z 向比上一(yī)刀變化 0.0 364 mm,這個 0.0 364 mm 是左右方(fāng)向上的,即先從中間(jiān)加工1 刀,然後左(zuǒ)右分別比上(shàng) 1 刀的 Z 向(xiàng)減少或增加0.0 364 mm,可以先計算出相關的數值,以利編程時使用。在數控上左右吃刀,實際(jì)上就是改變車螺(luó)紋時起點的 Z 向坐標,這一點必須牢記。加工的這個零件是循環從外徑 48 mm 至底徑 34.8 mm 後就加工完成所需的牙型角為 40°蝸杆槽。

另外,冷卻潤滑液的調用也有很大的講究,在車削蝸杆(gǎn)時,冷卻潤滑液能起的作用較大。冷卻潤滑液選用的正確,能減少切(qiē)屑變形,降低切(qiē)削力,降低加工成本,同時能提高加工精度和刀具的(de)耐用度。目前在車削 45# 鋼(gāng)的蝸杆工件(jiàn)時,常采(cǎi)用的冷卻(què)潤滑液大致如下:粗車時,選用冷卻為主的乳化液,乳化液是把乳化油用 15~20 倍(bèi)的熱水稀釋而

成。半(bàn)精車、精車時,主要為了減少刀具與工件之間的摩擦,以保證工件的精度和表麵質量,應(yīng)使用高濃度的乳化液。除此之(zhī)外,在車削時還需注(zhù)意:工件要牢固夾持(chí),並以工(gōng)件的階台 (或裝置的撞頭)作為軸向限位,以防止工件在(zài)車削中發生走動(dòng)。同時,上麵介紹的加(jiā)工過程僅供參考,在車削中應依照實際情(qíng)況具體選用切削用量和冷卻潤滑液。

5 、結束語

用這種方法在(zài)數控車床(chuáng)上快(kuài)速車削三線蝸杆可以(yǐ)擺脫了在普通車床上車削蝸杆要求工人有較高的操作技能和技巧。解(jiě)決了數控車床不能車削大導程的蝸(wō)杆和螺紋。充分利用了數控車床的精度高、定位(wèi)準的特(tè)點(diǎn),突破了傳統的選擇蝸杆車刀的習慣(guàn),將刀具的(de)刀尖角選得小於齒形角,車削時防止了 3個刀刃同時參加切削(xuē),排屑順利,減小了切削力(lì),

如果使用硬質合(hé)金車刀,高速切削蝸杆和大導程螺紋(wén)成為現實 (在數控車床上加工較(jiào)大直徑和較大導程的蝸杆優勢更大)。粗車和(hé)精車蝸杆大約需(xū)要 20min 左右的時間,生產效(xiào)率有了較(jiào)大的提高,是普通車床的 10 倍左右。

如果(guǒ)您有機床行(háng)業(yè)、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切(qiē)削機床產量數(shù)據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年(nián)11月 基本型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月(yuè) 分地區(qū)金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機床產量(liàng)數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源(yuán)汽(qì)車產量數據

- 2028年8月 基(jī)本型乘用車(轎車)產(chǎn)量數據

- 機械(xiè)加工過程圖示(shì)

- 判斷一台加工中心精度的(de)幾種辦法

- 中走絲線切割機床的發展趨(qū)勢

- 國產數控係統和(hé)數控機床何去何從?

- 中國的(de)技術工人都去哪裏了?

- 機械老板做了十多年,為何還是小(xiǎo)作坊?

- 機械行業最新自(zì)殺性營銷,害人(rén)害(hài)己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實(shí)麵前,國人沉默。製造業的騰飛,要從機床

- 一(yī)文搞(gǎo)懂數控車床加(jiā)工刀具補償功(gōng)能

- 車床鑽孔攻螺紋(wén)加工方法及工(gōng)裝設計

- 傳(chuán)統鑽削(xuē)與螺旋銑孔加工(gōng)工藝的區別