摘 要:盤形滾(gǔn)刀作為 TBM 的破岩(yán)工具,它的技術性能和在施工中的正確(què)使用與隧(suì)道的掘進速(sù)度和掘進成本密切相關。 除選擇技術性能好的刀具外,還能做到對相關故障做出(chū)及時響應、排除,以及針對岩(yán)層情況對刀具做相應的改造,還需(xū)要注意提高 TBM 施工中對刀具使用的技術水平和管理水平。

關鍵詞:TBM;刀具;維修

0 引言

TB880E 隧道掘進機采用麵(miàn)板式刀盤,有 62把正(zhèng)滾刀,6 把中心刀,3 把邊刀,8 組用於(yú)出渣的刀盤刮板,另外還裝備兩把擴孔刀(dāo),但擴(kuò)孔刀不參與掘(jué)進,隻在更換邊刀前(qián)超挖洞室用。 本刀盤(pán)刀(dāo)具采用定軸式 17″盤型滾刀(dāo)。 兩把(bǎ)刀具的平均間距是 75mm 左右。 盤型滾刀是指不僅隻隨刀盤轉動,而(ér)且(qiě)還可以自轉的破岩刀(dāo)具。 刀具的直

徑分為 12″、14″、15″、17″、19 ″。 此(cǐ)次著重介紹 17 ″刀具。

盤型滾刀的技術性能: 滾 刀(dāo) 直 徑 17″(432mm), 滾刀承載能力 30 噸, 滾刀適應地層條件20-220 MPa,滾刀轉動(dòng)扭矩 20-50 Nm。刀具的結(jié)構組成:刀體(tǐ)、刀圈、擋圈、端蓋、刀(dāo)軸、隔離圈、軸承、浮動密封、O 型密封(fēng)圈(quān)、油堵、刀具螺栓、托架。

1 、刀具的工作原理與出現的故障

1.1 盤型刀具(jù)的工作原(yuán)理

17″盤型滾刀單刀承載(zǎi)能力可達 223 kN,使(shǐ)用的是兩套單(dān)列滾柱錐軸(zhóu)承,使之能夠破碎片麻花崗岩, 刀盤在縱向(xiàng)油缸施加的推(tuī)力作用下(xià),使其上的(de)盤形滾刀壓入岩石(shí);刀盤在旋轉裝置的驅動下帶動滾刀繞刀(dāo)盤中心軸公轉,同時(shí)各滾(gǔn)刀還繞各(gè)自的刀軸自轉, 使滾刀在岩麵上連續滾壓。刀盤施加給刀圈推(tuī)力和滾動力(轉矩),推力使刀(dāo)

圈(quān)壓入岩體,滾動力使刀圈滾壓岩體。 通過(guò)滾刀對岩體的擠壓和(hé)剪切使岩體發生破碎,在岩麵上切出一係列(liè)的同心圓。

隨(suí)著刀盤推力的大小,破碎岩體(tǐ)一般分為三個階段(duàn),研磨,疲勞,有效麵積的(de)破碎。研磨:當刀(dāo)圈(quān)接觸到(dào)岩體,刀圈對岩體(tǐ)產生擠壓力但(dàn)刀圈的(de)擠壓力小於岩體的極限強度,使刀圈在岩體(tǐ)中反複滾動摩擦。

疲勞:當刀圈承受的推力增大但仍然小於岩體的極限強度,經過反複碾壓,使岩體產生疲勞與裂紋,進而發(fā)生(shēng)破碎。

有效麵(miàn)積的破碎:當刀圈承受的壓力大於岩體(tǐ)的極限強度時,刀圈嵌入岩體,使岩體產生跳躍式直接破碎,破碎的塊度與速度增大,迫使岩體破碎,破碎的岩石(shí)塊度均勻。

1.2 刀具出現的故障

TBM 滾刀在掘進(jìn)時常見故障(zhàng)可以(yǐ)分為兩大類:

第一,受外在因素的破壞導致刀具出現故障。所謂外在因素就是(shì)指刀具在正常運轉時受到外(wài)界的擠壓或強烈的(de)撞擊導致(zhì)刀具的刀體或者刀圈破損。 遇(yù)到此類狀況多是經過節理(lǐ)比(bǐ)較發育的岩層,刀具產生的震動導致(zhì)大塊岩石脫落,脫(tuō)落後無法及時的破碎,在掌子麵攪動,由高空墜落砸壓在刀圈上(shàng),導致(zhì)刀圈破裂;或由擠壓的方式擠壓(yā)刀(dāo)體(tǐ),導致刀體局部變(biàn)形,與刀具的端蓋抱死,產生刀具偏磨。 如刀具在(zài)偏磨時沒有及時處理會導致周圍的刀具超載,也產生偏磨。 再如刀

具在花崗岩段也極其容易因(yīn)滑(huá)動密封的失效產生偏磨,滑動密封的橡(xiàng)膠圈在 80℃以內的工作環境下會有很好的密(mì)封效果,但如(rú)刀具長時間工作在大推力的(de)環境下,就會導致刀具溫(wēn)度升高使密封圈(quān)逐漸碳化,最後導致失效偏磨。 刀具在刀盤(pán)上應牢靠地固定,刀具(jù)螺栓的鬆動也會導致刀(dāo)具的偏磨與飛刀。 所謂的飛刀就是指刀具在工作中與(yǔ)刀盤脫離(lí), 與刀盤成為兩個相對(duì)的工作體,導致刀具、刀盤等破損。

第二,內在(zài)因(yīn)素,所謂內在因素就是指刀具在進行工(gōng)廠化檢修時,沒有檢修到位,有漏(lòu)洞(dòng),例如刀具滑動密封的橡膠圈已經碳(tàn)化失去(qù)了原有的柔韌性與彈(dàn)性,或者局(jú)部磨損,呈橢圓形,導致刀(dāo)具漏油, 使軸承產生高溫抱死導致刀具偏(piān)磨。或者是刀(dāo)具的(de)軸(zhóu)承沒有徹底檢查,有剝離或者掉塊,都會導致刀具偏磨;再如更換刀圈時沒有及時更換刀具的隔離環(huán), 致使刀具的扭矩較小,軸承的內外圈接觸不夠緊密,導致(zhì)軸承在運轉時產生(shēng)間隙,經過晃(huǎng)動撞擊導致(zhì)軸承局部破損,進而(ér)產(chǎn)生失效(xiào),導致偏(piān)磨(mó);其次就是刀軸是否變形。 一般情(qíng)況下刀軸是不會產生局部(bù)變形的,但在多種因素下,刀軸有可能產(chǎn)生變形,比如(rú)刀軸(zhóu)的強度沒有(yǒu)達(dá)到標準,再如刀軸的反複使用產生局部疲勞(láo),其次受到了岩石的製約,致使掘進的(de)推力增大產生疲勞,導致變形。

第三,根據岩石的軟硬程度來確定刀(dāo)具的扭矩,如在比較鬆軟的(de)沙質岩的情況下,可以(yǐ)把刀具的扭矩調整小一點,可以使刀具的破岩(yán)能力更加理想(xiǎng),刀圈的使用壽命增(zēng)加(jiā)。

綜上所述,刀具在掘進過程中,由(yóu)於(yú)衝擊(jī)與振動、摩擦與溫度的作用,其技術性能向著(zhe)不良狀態變化,刀圈逐漸磨損,還(hái)可能斷裂;密封損壞而(ér)漏油、 螺栓鬆動等也都會使刀具失去工作能力。 為了使掘進繼續進行,要對刀(dāo)具進(jìn)行定期和不定期的檢查(chá),進行(háng)應急和預期刀盤維修與刀具(jù)更換。 不定期檢查和應急維修與更換刀具比例越(yuè)大(dà),對(duì)掘進影響越(yuè)大。 定期檢查和預(yù)期更換與維修比例是 TBM 掘進施工技術與管理水(shuǐ)平(píng)的衡量指(zhǐ)標之一。

2 、刀具的改造

九月(yuè)份開始,圍(wéi)岩發生了重大(dà)的變化,刀具磨(mó)損急劇增大,因此,用 07 年 12 月(yuè)至 08 年 8 月29 日這段日期做為(wéi)對比分析,結果見表 1、表 2。因國產刀具軸承(chéng)、 浮動密封的質量不穩定,造成刀具使用時經常出現漏油、弦磨及(jí)軸(zhóu)承損壞等現象,導致刀具更換頻(pín)繁,占用了大量的掘進時間(jiān),嚴重製約了 TBM 的掘進速度。 為解決刀具弦磨問題,我(wǒ)們對刀具油的選用(yòng)做了改變。

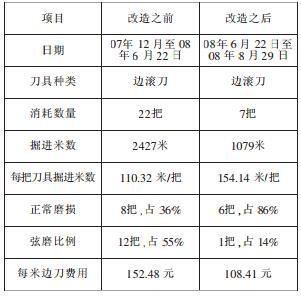

表 1 改造前後對比

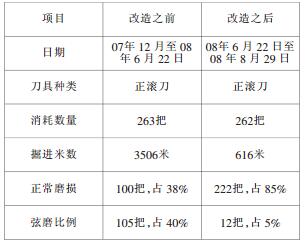

表 2 正滾刀的麿損情況(kuàng)

計算,平均每個月(yuè)消耗 29.2 把正滾刀,改造後每個月(yuè)節省(shěng) 10.3 把正滾刀, 節省大量的處理刀具時間,這些節省的時間用來掘進。 經(jīng)過本次改造,在完成剩餘的裏(lǐ)程後,單(dān)刀具消耗這一項節約很大一(yī)部分成本, 而且因減少換刀(dāo)次(cì)數(shù),大大增加了掘進時間。

3 、刀具的維修與檢測

3.1 刀具的測量、維修與裝配3.1.1 中心刀的刀圈裝配

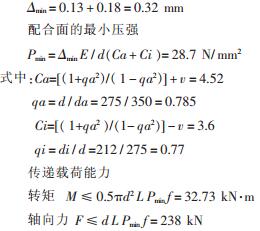

把中心滾刀的刀圈裝入烤箱中,烤箱溫度調至 180 度左右,烘焙兩小時,將烘好的刀圈放(fàng)入刀體(tǐ)中,刀圈與刀體屬於過盈配合(hé)。刀體與刀圈過盈配合(hé)計算:已知參數:配合直徑 d=275 mm,刀(dāo)圈計算外徑 da=350 mm, 刀體內徑 di=212 mm, 配合長度L=80 mm, 鋼 材 泊(bó) 鬆 比 v=0.31, 彈 性(xìng) 模 量 E=200000 N/mm2,摩擦係數 f=0.12校核計算:最小有效過盈量

烘焙好的刀圈必須在最短的時間裝入,其(qí)次(cì)將刀圈的光滑麵朝(cháo)下, 與刀體外部(bù)的拱背接觸,最後將中心刀的擋圈裝入(rù)擋圈槽(cáo)中(zhōng),中心(xīn)刀的擋圈(quān)為外卡簧式。

3.1.2 中心刀隔離環的測量

裝配前將中心刀的(de)各(gè)個零部件進行仔細檢測,因(yīn)在洞內(nèi)更換中心刀工(gōng)序十分複雜,而且花費的時間也很長(zhǎng),裝配中心刀要慎之又慎(shèn)。

將(jiāng)檢測好的中心刀刀體 O 型(xíng)圈裝入刀體中,用 650 kPa 壓床分兩次將軸承外圈壓入刀體中,第一次壓力在 300 kPa 左右, 第二次在 600 kPa左右,使軸承外圈與刀體更好的接觸,然後用塞尺檢測刀體內部中心(xīn)拱(gǒng)肩與外(wài)圈的間隙,間隙不得(dé)大於 0.03 mm。 其次將其中(zhōng)一個(gè)軸承內圈放測量托盤上,放入刀體(tǐ),標準隔離環與第二套軸承,校(xiào)百分表。 最後取(qǔ)出標準隔(gé)離環,再進行測(cè)量(liàng),得出的數值經計算得(dé)出隔離環的厚度(dù)。

3.1.3 刀具的維修

將(jiāng)滑動密封裝入帶刀軸的端蓋中,裝(zhuāng)入軸承內圈與刀體(tǐ),裝(zhuāng)好之(zhī)後再把另外一套軸承裝入刀(dāo)體中,用壓床壓緊端蓋至 600 kN,檢(jiǎn)測刀具的(de)扭矩(180-210 N·m),扣好端蓋裝好一(yī)頭油(yóu)堵,進行氣壓試驗,在注入(rù) 0.05 MPa 氣壓後觀察五分鍾,保證氣體(tǐ)不泄露;然(rán)後測量中心刀的裝(zhuāng)配高(gāo)度,標準高度(dù);最後加入調配好的(de)刀具油 750 mL,裝好最

後一個油堵(dǔ)後進行運轉試(shì)驗,正反轉動 15 分鍾,油液不外溢,證明刀具裝配合格。

3.1.4 中心刀的裝配

每把刀的裝配誤(wù)差為±0.1 mm;6 把刀的整體裝配誤差為(wéi)±0.3~0.6 mm; 緊固後楔形塊的端麵不能高(gāo)於夾緊塊端麵;檢查中心刀噴水座是否完好。 每更換新中(zhōng)心刀(dāo)要同時更換 1# 和 2# 正滾刀,以保(bǎo)護中心刀。中心刀支架(支承腳)與端蓋接(jiē)觸麵的間隙控製在 0.03 mm; 夾塊安裝前檢查螺紋是否完好,最後將夾(jiá)緊塊與刀(dāo)具(jù)與刀盤連接螺栓加(jiā)至標準扭矩。 刀盤在運轉兩個循(xún)環後還需進行最後緊固。

4 、結束語

正確選擇刀具,刀具裝配得當,及時排除故障,對整個 TBM 的掘進起著關鍵性的作用,既可以大大(dà)降低成本又可以提高掘進速度。

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月(yuè) 金(jīn)屬切削機床產量數據(jù)

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量情況(kuàng)

- 2024年10月 新能源(yuán)汽(qì)車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削(xuē)機床產量數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數(shù)據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據