高速切削過程絕熱剪切局部化斷裂預測

2017-1-16 來源:大連理工大學精密和特種(zhǒng)加工教育部重點實驗(yàn) 作者:穀麗瑤 王敏(mǐn)傑

摘要:基於高速切削(xuē)過程絕熱剪切飽(bǎo)和極限理論,結合鋸(jù)齒形切屑絕熱剪切帶的變形和受力條件,以及材料的動態塑性本構關係(xì),建立以切削速(sù)度、切削厚度和(hé)刀具前(qián)角為預測變量(liàng)的高速切削過程絕熱剪切局部(bù)化斷裂的預測模型,並以淬硬45 鋼和FV520(B)不鏽鋼為例,預測其發生絕熱剪切局部化斷裂的(de)臨界切削條件。通過高速切削試驗和(hé)金相試驗,討(tǎo)論了切削條(tiáo)件對絕熱剪切局部化斷裂過程的影響規律和敏感程度,驗證了絕熱剪切局部化斷裂(liè)的預測結果。結果表明:較大切削厚度和較小刀具前角會降(jiàng)低絕熱剪切局部化斷裂的臨界切削速度,建立的絕熱剪(jiǎn)切局(jú)部化斷裂(liè)預測模型(xíng)能有效預測切屑發生絕熱剪切局部化斷裂的臨界切削條件。

關(guān)鍵詞:高速切削(xuē);絕熱剪切;鋸(jù)齒形切(qiē)屑;斷裂;預測

0.前言

切削(xuē)過程絕熱剪切帶(ASB)的出現(xiàn)預示(shì)著切屑將(jiāng)發生斷裂分離。已有試驗表(biǎo)明(míng)[1-4],隨著切(qiē)削速度(dù)的不(bú)斷提高,帶狀切屑會向著含有(yǒu)ASB 的鋸齒形切屑、到沿(yán)ASB 斷裂的(de)分離狀(zhuàng)切屑發展,對應(yīng)主(zhǔ)剪切區的材料會依次經曆均勻變形、絕熱剪切失穩[5-9]、絕熱剪切局部化、絕熱剪切局(jú)部化斷裂(ASLF)。因此,絕熱剪切局部化斷裂作(zuò)為高速(sù)切削過程絕熱剪切演化的結果,難免會造成切削係統的顫振、刀具的磨損和破損,以及切屑形態的改變,研究這種斷裂行為有助於深入理(lǐ)解高速切削機(jī)理,促進高速切削技術的更好應用。

有學者對鋸齒形切屑剪切(qiē)帶的斷裂行為(wéi)作了相(xiàng)關試驗和理論研究。KOMANDURI 等[2]通(tōng)過對鎳合金的高速切削試驗發現,主剪切區(qū)的(de)熱集(jí)中導致了鋸齒形切屑的(de)斷裂(liè)。GENTE 等[10]通過切屑根部試驗觀察了鈦合金剪切帶(dài)的形成和裂(liè)紋的擴展。BARRY 等[11]對合金鋼鋸齒形切屑剪切帶的斷麵進行了(le)顯微觀察,發現高溫會(huì)引起剪切帶的韌性斷裂。蘇國勝[12]通(tōng)過高速切(qiē)削試驗認(rèn)為材料脆性的增強導致了齒形切屑的斷裂。王敏傑等(děng)[1]通過微觀試(shì)驗觀察了高強度鋼的絕熱(rè)剪切演化過程,獲得了鋸齒形切屑斷裂的切(qiē)削(xuē)條(tiáo)件。SOWERBY 等[13]提出了利用損傷因子(zǐ)來預測鋸齒形切屑形成和裂紋出現。MARUSICH 等[14]采用連(lián)續的網格再劃分和自適應(yīng)性(xìng)網格(gé)技術,並結(jié)合斷裂因子模擬了切削高強度鋼(gāng)時裂紋的出現和擴展。XIE 等[7]指出利用流動局部化參數結合FEM 軟件來判斷(duàn)鋸齒(chǐ)形(xíng)切屑的(de)斷裂條件。GUO 等[15]利(lì)用JC 損傷模型並結合FEM 技術模擬了高強度鋼鋸齒形切屑的斷裂過(guò)程。HUA 等[16]通(tōng)過FEM 仿真技術分析了鈦合金鋸齒形切屑的斷裂過程。在後續研究中,王敏傑等[4,17]通過對淬硬鋼的高(gāo)速切削試驗發現,剪切帶(dài)的形成和斷裂具有能量相關性規(guī)律,並提出了絕熱剪切局部化斷裂的飽和極限理論。切削過程絕熱剪切變形條件和能量的計算結果表明,對於主剪切區的塑性變形(xíng)環(huán)境,切削速度的提(tí)高意味著熱集中(zhōng)和能量的提高,其結(jié)果(guǒ)必然會導致絕熱剪切的(de)發生和鋸齒形切屑的形成(chéng)。之後(hòu),當切削速度的提(tí)高使剪切帶能(néng)量超過其所能承(chéng)受的最大範圍時,就會以發生斷裂和毀壞的形式釋放能量,使相鄰鋸齒沿剪切帶斷裂分離。

本文以絕熱剪切飽和極限理論為基礎,結合絕(jué)熱剪切變形條件和材料動態塑性本構關係,建立高速正交切削過程絕熱剪切局部化斷裂臨界切削條件的預(yù)測模型,以淬硬45 鋼和FV520(B)不(bú)鏽鋼為例,進行絕熱剪(jiǎn)切局部(bù)化斷裂臨界切(qiē)削條件的預測。通過高速車削試驗和金相試驗(yàn),將(jiāng)預測結果與試驗結果進行比對,分析切削速度、切(qiē)削厚度和刀具前角及材料特性對絕熱剪切局部化斷裂的影響規(guī)律和敏感程度,進一步(bù)驗(yàn)證絕(jué)熱剪切行為(wéi)的能量相關性(xìng)規律及預測方法的正確性。

1.高速切(qiē)削(xuē)過程絕熱剪切局部(bù)化(huà)斷裂預測模型

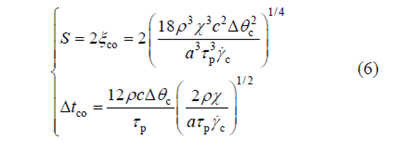

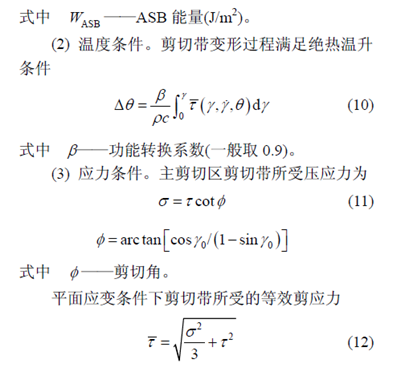

(1) 絕熱剪切局部化斷裂力學判(pàn)據。根據絕(jué)熱剪切飽和極限理論[4,17],高速切削過程中主剪(jiǎn)切區材料在受熱軟化及刀具擾動(dòng)的作用下會引發熱塑性波的傳播,建立Lagrange 坐標係如圖1 所示,熱(rè)塑性區材(cái)料在正(zhèng)交切削條(tiáo)件下滿(mǎn)足的連續介質控製方程為

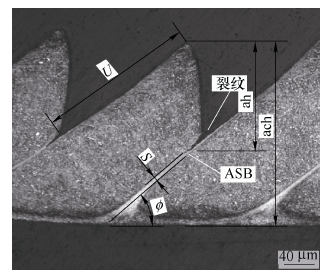

圖2 鋸齒形切屑幾何形態測量(liàng)

3.高速切削過程絕熱剪切局(jú)部化斷裂預測過程

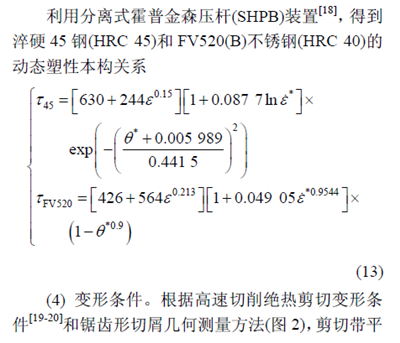

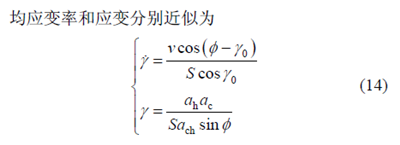

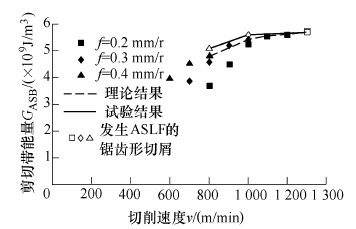

根據式(1)~(14)構成的絕熱剪切局部化斷裂預測模型,剪切帶的剪(jiǎn)應變(biàn)主要由刀具前角和切削厚度決定,剪(jiǎn)應變率主要由切(qiē)削速度決定。剪切帶的壓應力、剪應力、溫度和能(néng)量取決於(yú)切削(xuē)速度、刀具前角(jiǎo)和切削厚度。不同切削條件下剪切帶能量的理論結果與試驗結果如(rú)圖3 所示(shì),圖3 中隨切削速度和進給量的增大,剪切帶能(néng)量的聚(jù)集程度也逐漸升高,並最終達到飽(bǎo)和極限(xiàn)。因此,通過輸入材料熱物理參數、動態塑性結構(gòu)參數,結合剪切帶能量計算模型,就能(néng)夠得出達到飽和極限時的臨界切(qiē)削條件。

圖3 淬硬45 鋼不同(tóng)切削條件下剪切帶的能量

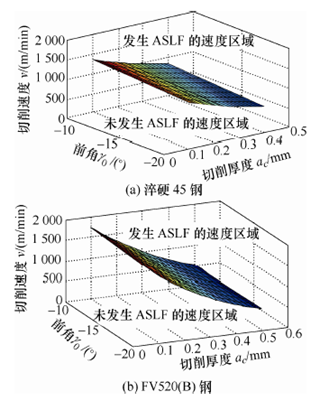

根據上述基本思想,計算出淬硬45 鋼和FV520(B)不鏽鋼絕熱剪(jiǎn)切局部化斷裂的臨界切削條件計(jì)算結果分別如圖(tú)4 所示。圖4 中曲麵為絕熱剪切局部化斷裂的臨界切削條件,曲麵上(shàng)側和下側分別代表切屑發生和(hé)未發(fā)生絕熱剪切局部化斷裂的速度區域,結果表明兩種材料絕熱剪切局部(bù)化斷裂的臨界(jiè)切(qiē)削速度隨刀具前角的(de)減小、切削厚度的(de)增大而減小。

圖4 絕熱剪切局部化斷裂預測結果

4.高速切削(xuē)試驗驗證與討論

4.1 試驗(yàn)條件和過程(chéng)

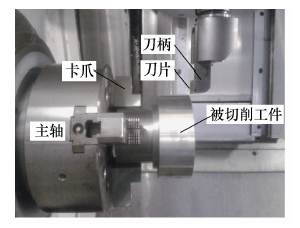

為了滿(mǎn)足高速正交切削條件的試驗要求,采用(yòng)OKUMA MULTUS-BW400 車銑複合加工中心進行幹式車削試驗,試驗(yàn)係統如圖5 所示。采用(yòng)的(de)切削參數為切削(xuē)速度(dù):0~1 400 m/min,切削厚度:0.2~0.5 mm,背吃刀量:2 mm. 淬硬45 鋼選用PCBN刀片,Fv520(B)不鏽(xiù)鋼選用硬質合金刀片,刀具幾何為前角:–10°、–20°,後角:6°. 將試驗(yàn)得到的切屑試樣(yàng)垂直鑲嵌在牙托粉中,然後通過研磨、拋光和腐蝕, 製成金(jīn)相顯微觀察試樣, 利(lì)用LELCSAMEF4A 金相顯微鏡進行觀(guān)察。

圖5 高速正交車削試驗係統

4.2 試驗結果與討(tǎo)論

4.2.1 切削條件(jiàn)對切屑形態的影響

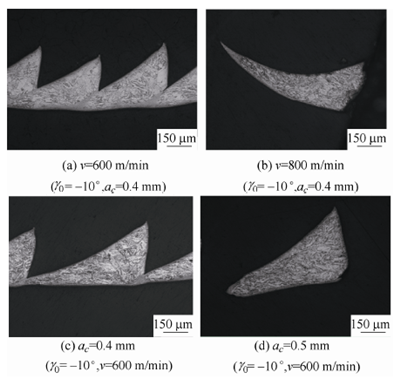

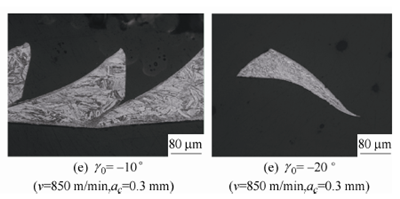

圖6 為淬硬45 鋼切屑形(xíng)態隨切削條件的變(biàn)化情況。圖6a、6b 中,在切削厚度0.2 mm、刀具前角–10°的條件下,切削速度從1 200 m/min 增大到1300 m/min 時,帶有裂紋的轉變帶鋸齒形切屑沿(yán)剪切帶完全斷裂;圖6c、6d 中,在刀具前角–10°和切削速度800 m/min 的(de)條件下,切削厚(hòu)度(dù)為0.2 mm 增大到0.4 mm 時,鋸齒之間的連接程度逐漸減弱,直到完全斷裂;圖6e、6f 中,在(zài)切削速度1200m/min、切削厚度0.2 mm 條件下,刀具前角從-10°減小(xiǎo)到–20°時,鋸齒化程度迅速增大(dà),最後裂紋擴展到了切屑底部(bù)。圖7 為FV520(B)不鏽鋼切屑形態隨切削條件的變化情況,基本與淬硬45 鋼相似。

圖6 淬硬45 鋼切屑形(xíng)態

圖7 FV520(B)不鏽(xiù)鋼切屑形態

試驗結(jié)果表明,切削速(sù)度越高、切削厚度越大、刀具前(qián)角(jiǎo)越小,切屑越容易發生絕熱剪切局部化斷(duàn)裂。切削速度(dù)的提高會使剪切帶應變率增大,剪切帶變形(xíng)時間(jiān)縮短,帶內熱量得不到有效散失,致(zhì)使(shǐ)帶內能量的聚集程度逐漸加劇而發生絕熱剪切局部化斷裂。進給量(liàng)的增大(dà)會使剪切帶內的(de)應變得到提高,同時一定程度上也會(huì)增大主剪切區的壓應力(lì),使剪切(qiē)帶在較低的切削速度下達到飽和極限。刀(dāo)具前角的減小會提高剪切帶應變、壓應(yīng)力、等效剪應力、峰值應力,從(cóng)而提高剪切(qiē)帶的能量聚集(jí)程度。我們通(tōng)過(guò)觀察淬硬45 鋼的切屑根部照片[17]發(fā)現,絕熱剪切局部化斷裂雖然短(duǎn)暫,但也經曆了絕熱剪切的演化過程,隨著刀具的切削移動,主剪切區材料不斷聚集(jí)能量,使局部化變形區發(fā)生相變(biàn)而與周圍基體組織的(de)界限趨於(yú)明顯,裂紋沿(yán)轉變帶擴展,隨著鋸齒被刀具擠壓推出,剪切帶(dài)內能(néng)量達到了(le)飽和極限,鋸(jù)齒沿剪切帶完全斷裂分(fèn)離。因此,切削速度是能(néng)量聚集和導致絕熱(rè)剪切局部化斷裂發生的必要加載條件。

4.2.2 絕(jué)熱剪切局部化斷裂敏(mǐn)感性(xìng)分(fèn)析

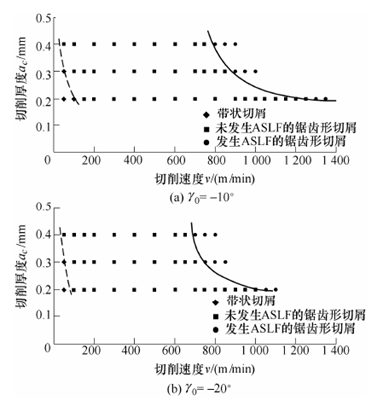

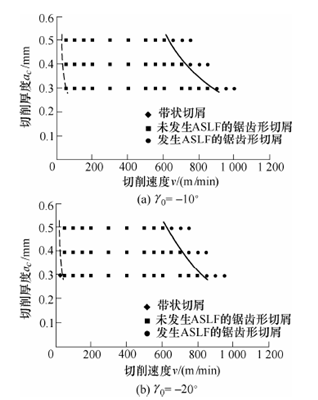

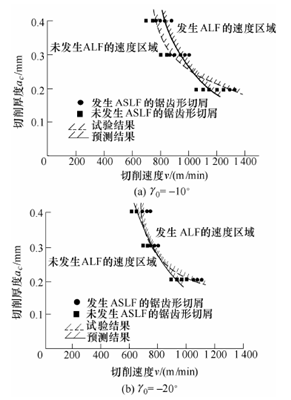

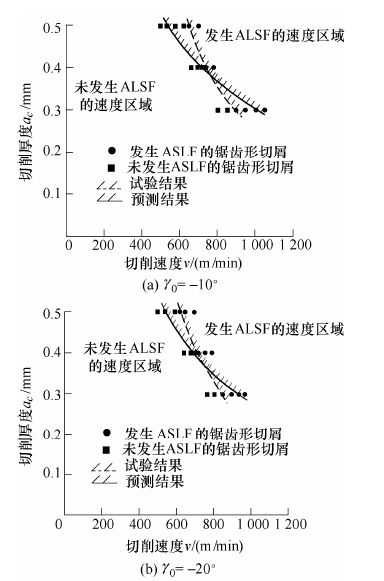

淬硬45 鋼和FV520(B)不鏽(xiù)鋼發生絕熱剪切局(jú)部化斷裂試驗結果(guǒ)基本與預測結果一致,如圖8、9所示,其中,虛線代表絕熱剪切臨界速度曲線,實線代表絕熱剪(jiǎn)切局部(bù)化斷裂臨(lín)界速度曲線,實線右側為絕熱剪切局部化斷裂的鋸齒形切屑。結果表(biǎo)明:在切削厚度小於0.3 mm 和刀具前角大於.10°的條件下,淬硬45 鋼(gāng)絕熱剪切局部化斷裂的臨界切削速度要低於FV520(B)不(bú)鏽鋼,在進給量大(dà)於0.4 mm和刀(dāo)具前角小於(yú)–20°的(de)條件下,則(zé)相反。

從絕(jué)熱剪切飽和極(jí)限理論可知,材料(liào)的導熱性越差,其在高(gāo)速(sù)切削條件下,短時間內就會聚(jù)集(jí)大量的熱,使材料塑性增強而發生絕熱剪切。形成的剪切帶受高溫熱軟化效應的影響若不容易聚集較高的能量,而不容易發生絕熱(rè)剪切局(jú)部化斷裂。由此推斷,FV520(B)不鏽鋼含有的奧氏體雖然具有較差的導熱性(xìng),但其含有(yǒu)的大量馬氏體加工硬化效應(yīng)較高,形成剪切帶之後會保持較好(hǎo)的應力狀態,則容

圖8 切削條件對淬硬45 鋼絕(jué)熱剪切局部化斷裂的影響

圖9 切削條件對FV520(B)鋼絕熱剪切局部化斷裂的(de)影(yǐng)響(xiǎng)

易聚集能量而發生絕熱剪切局部化斷裂。淬(cuì)硬45鋼(gāng)雖然不容易發(fā)生(shēng)絕熱剪(jiǎn)切,但其回(huí)火索氏(shì)體同(tóng)樣具有較好加工硬化程度,在形(xíng)成剪切帶之後的也會保持較好的應力狀態,也比較容易發生絕熱剪切局部化斷(duàn)裂(liè)。另(lìng)外,較小切削厚度容易使FV520(B)不鏽鋼受(shòu)熱軟化效應的影響,而淬硬45 鋼的較好導熱性使其受溫度的影響相對較小,因(yīn)此導致不同切削厚度(dù)條件下發生絕熱剪切局部化斷(duàn)裂時臨界切削速度的不同。在較小刀具前角條件下,剪切(qiē)帶剪應變和應變率雖然得到(dào)了提高,但會顯著提高主剪切(qiē)區的壓應力(lì),而FV520(B)不鏽鋼在試驗中展現出相對較強的壓應力敏(mǐn)感特性(xìng),因此,其發生絕熱剪切局部化斷(duàn)裂的切削速度在(zài)較小刀具前角的條件下較淬硬45 鋼要低一些。因此(cǐ),在高速切削條件下具有導熱性好、加工硬化(huà)程度高、對壓應力敏感的材料絕熱剪(jiǎn)切局部化斷裂(liè)的敏感程度越高。

4.2.3 預測結果與試(shì)驗結果比對

通過高速車削試驗將淬硬45 鋼和FV520(B)不鏽鋼不同刀具(jù)前角和切削厚度條件下的試驗結果與預測結(jié)果(guǒ)進行比較,結果如圖10、11 所示,圖中顯示了完全斷裂分離和未完全斷裂分離的鋸齒形切(qiē)削速度區域,兩條曲線基本趨勢相同,預測結果與試驗結果基本一致,當高於臨界切削速度條件進行車削(xuē)時(shí),就會產生完全斷裂的鋸齒。為了分(fèn)析絕熱(rè)剪切局部化斷裂臨界切削(xuē)條件預測結果的準確性,采用相(xiàng)對誤差計算公式切削速度(dù)的預測(cè)值Vp 與試驗值Vm 的相對誤差

通過計算,淬硬45 鋼(gāng)的相對誤差基本(běn)控製在(zài)±12%的範圍內,其中最大誤差為11.8%;FV520(B)不鏽鋼絕熱剪切局部化斷裂預測結果的相對誤差基本控製在±15%的範圍內,其中最大誤差為–14.2%;以上絕熱剪切局部化斷裂的預報結果(guǒ),在材料(liào)常用的高速切(qiē)削工藝參數範圍內,基本滿足實(shí)際應用的要求(qiú)。

圖10 淬硬45 鋼絕熱剪切局部化斷裂預測結果與試驗結果

圖11 FV520(B)鋼(gāng)絕熱剪切局部化斷裂的預測結果與試驗

經過分析,造成預測結果與試驗結果的偏差主要來源(yuán)於:在理論方麵,由於(yú)絕熱剪切控製方程、材(cái)料動態塑性本構關係、鋸齒形切屑的受力和變形,以及在求解過程中應用的理想假設條件和估計方法等等(děng)進行的簡(jiǎn)化,會使(shǐ)預測模(mó)型與實際情況(kuàng)存在一(yī)定的偏差;在試(shì)驗方麵,試驗材料(liào)在製備過程中(zhōng)存在的缺陷和均勻程度分(fèn)布較難控製,熱處理過程中由於溫度(dù)不均衡會(huì)出現(xiàn)材料性能的(de)不均勻性等,難免會對試驗數據造成一定的(de)影響。由此(cǐ)可見,高速切削過程絕熱剪切局部化斷裂行(háng)為具有一定的複雜性,其發生過程難免會受到(dào)諸多可知和(hé)未(wèi)知因素的(de)影響。然而(ér),隨著高速切削技術的發展和材料特性研究工作的不斷深入,應用此絕熱剪切局(jú)部化斷裂預(yù)測模型可在少做、甚至不做試驗的情況下得到絕熱剪切局部化斷裂發生的臨界(jiè)切削條件,為今後(hòu)進一步理解鋸齒形切屑的絕熱剪切局部化斷(duàn)裂行為對切削實際的作(zuò)用提供充分的(de)理論和試驗依據。

5.結論

(1) 在飽和極限理論的基礎(chǔ)上,建立了高速切(qiē)削過程絕熱剪切局部化(huà)斷裂的預測模型,預測了淬硬45 鋼和FV520(B)不鏽鋼絕(jué)熱剪切局部化斷(duàn)裂(liè)的臨界切削條(tiáo)件。結果表明:絕熱剪切局部化(huà)斷裂的臨界切削速度隨刀(dāo)具前角的減小、隨(suí)切削厚(hòu)度的增大而減小。

(2) 切削速度是(shì)絕熱剪切局(jú)部化(huà)斷(duàn)裂(liè)發生的必要加載條件,切削速度的提高會使剪切帶能量聚集程度增大,使鋸齒(chǐ)形切屑(xiè)發生絕熱(rè)剪切局(jú)部化斷裂。

(3) 具有導熱性好、加(jiā)工硬(yìng)化(huà)程度高、對(duì)壓應(yīng)力敏感的材料,在高速切削條件下的絕熱剪切局部化斷裂敏感程度越高。

(4) 高速切削過程絕熱剪切局(jú)部化斷裂的預測結果與試驗結(jié)果基本吻合,驗證了絕熱剪切飽和極限理論及預測模型的正確性。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行(háng)資訊合作,歡(huān)迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行(háng)資訊合作,歡(huān)迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息(xī)

業界視點

| 更多

行業數據

| 更(gèng)多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金(jīn)屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量(liàng)數據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情(qíng)況(kuàng)

- 2024年(nián)10月 分地(dì)區金屬切削機床產量數據(jù)

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文(wén)選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中(zhōng)走絲線切割機床的發展(zhǎn)趨勢

- 國(guó)產數控係統和(hé)數控(kòng)機床何去何從?

- 中國的技術(shù)工人都去哪裏了?

- 機械老板做了十多(duō)年,為何還是小作坊?

- 機械行(háng)業最新自殺性(xìng)營(yíng)銷,害人(rén)害己!不倒閉才

- 製造業大逃亡(wáng)

- 智能時代,少談點(diǎn)智(zhì)造,多談點製造(zào)

- 現實麵前,國人沉(chén)默。製造業的騰飛(fēi),要從機(jī)床

- 一文搞懂數控車床加工刀具補償功(gōng)能(néng)

- 車床(chuáng)鑽孔攻螺紋加工方法及工裝(zhuāng)設計

- 傳統鑽削與(yǔ)螺旋銑孔加工工藝的(de)區別