山高:通過十(shí)個簡單的步驟實現最(zuì)高的性能和生產率

2017-1-5 來源:山(shān)高(gāo) 作者:山高刀具集團技術培訓經理 Patrick

上海(hǎi), 2017 年 01 月 - 所(suǒ)有加工車間(jiān)都(dōu)麵臨著同(tóng)一項(xiàng)任務,那就是將原材料轉化為成品工件。加工出來的(de)產品必須具備指定(dìng)的質(zhì)量水平、達到所需的數量並在所要求的期限內交貨。與此同時,還(hái)必須解決可持續性問(wèn)題和環境問題。為了保持競爭力和盈利,車(chē)間在不斷尋求以最經濟、高效的方式完成自己的任務。

時至今日,為了追求工藝改進而(ér)付出的這些努力的最佳範例是一場(chǎng)在歐洲被稱為“工業 4.0”的運動,這場運動利用戰略和策略將先進的數據采集、存儲和共享技(jì)術整合到製造流程中。工業 4.0 目前處於這場製造業革命(mìng)的頂端,並需要管理層的(de)強力支持、專業人員的參與以及巨大的投資才能得以實現。

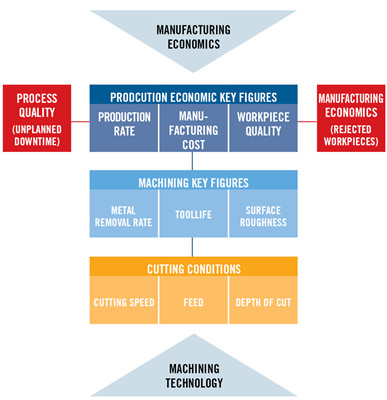

圖 1:後(hòu)續步驟 - 全麵(miàn)一體化的生產模型

不幸的是,如果車間缺少像通用電氣(qì)或通用(yòng)汽車這樣的全球性工業巨人的(de)廣泛資源,在提高(gāo)生產率方麵可能就會(huì)欲(yù)振乏力。不過,一些極具成本效益的(de)簡單分析和舉措能(néng)夠對中(zhōng)小型企(qǐ)業(yè)的生產率產生相當大的(de)積極影響(xiǎng)。事實上,在投資於新的計算(suàn)機、機械手或員工之前,任何車間(jiān)無論其規模如何,都應執行基本的工藝分(fèn)析並組織好現有的設備和實踐方法。事實是(shì),組織混亂的車間即(jí)使實現了計算機化,最終也隻會陷入計算機化了的混(hún)亂局麵。

三個階段和十個(gè)簡單步驟

要對車間的實踐方法進行組(zǔ)織(zhī),首先需要分三階段對生產過(guò)程執行審查。第一階段(duàn)是選擇階段,需要選擇切削策略、刀具和切削條(tiáo)件。下一(yī)個階段是整合階段,也就是將所選的刀具和策(cè)略全部整合(hé)到(dào)加工工藝中。第三階段是實現,用於將工(gōng)藝付諸實施。

在大多數情況下,第(dì)三階段的結果達不到預期,而且(qiě)需要采用某些措施,從而根據實際(jì)情況進行削足適履,獲得可接受的成(chéng)果(guǒ)。這些措施可能(néng)是技術性質的,例如設法減小切削力,也可能是經濟層麵的,包括旨在降(jiàng)低成本的那些舉措。幸運的是,車間可以通過十個簡單的步驟分析和改進自己的金屬(shǔ)加工工藝。這些步驟如下所示。

智能(néng)化預(yù)算控製

金屬加工的常用預算方法是以盡可能低的價格采購所(suǒ)有加工要素,但(dàn)在選擇刀具時最好不要僅僅著眼於價格。在討價還價之前,車(chē)間應當(dāng)考(kǎo)慮需要取得什麽樣的(de)最終結果(guǒ)。如果目的是獲得公差嚴密、質量一流的工件,則需要使用價格更高的精(jīng)密刀(dāo)具來進(jìn)行加工。

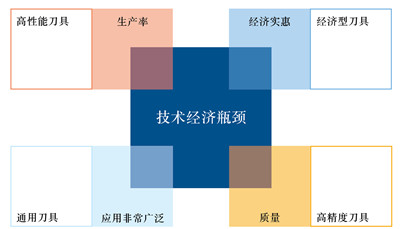

圖 2:不同的刀具選擇標準

寄希望於利用廉價刀具加工出優質的零件時,往往會得到不合格的(de)零件,而且其花費還要(yào)超過高價(jià)刀具的(de)費用。另一方麵,當質量要求不太嚴格時,高精度刀具的一些功能會(huì)得不到用武之地。了解流程的最終目標是做(zuò)出極(jí)具經(jīng)濟效益的采購決策的第一步。

智能化約束處理

與(yǔ)所探討的金(jīn)屬加工理論形成(chéng)對(duì)照(zhào)的真實金屬加工會受到一些實際約束,包括機床功率和穩定性以及客戶對於尺寸和(hé)表麵粗糙度質(zhì)量的需求。切削條件千差萬別,而參數的各種組合對切削(xuē)力和表麵(miàn)粗糙度產生的影響可能會導致用戶無法作出某些(xiē)選擇。

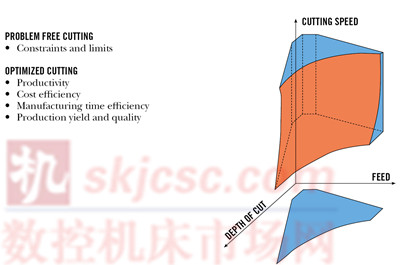

圖 3:用於(yú)選擇切削條件的兩步模型

盡管如此,為了突破工藝約束,僅僅全麵減小切削參數並非是(shì)明智(zhì)之舉。例如,與更改進給量相比,更改切深對機床功耗產生的影響更大。在減小切(qiē)深的同時增大進給量可以在機床功率有限的約束條件下提高(gāo)生產率。

刀具應用合理(lǐ)化(huà)

鑒於可用的刀具槽型、尺寸和材料浩如煙海,因(yīn)此可以選擇的金屬加(jiā)工刀具配置(zhì)實際上也是數不勝數。機床車間通常每次隻為一種加工選擇刀具應用,也就是(shì)選擇一種特定的刀具(jù)在零件上加工出一種(zhǒng)特定的特征,然後再選擇另一種刀具以加工出另一種不同的特征。

圖 4:全部刀具產品浩如煙海(hǎi) - 合理化(huà)是關鍵所(suǒ)在

例如(rú),使用兩個單獨的刀具(jù)來車削軸(zhóu)並加(jiā)工出一個具有兩個方肩的寬槽。具體而言,使(shǐ)用其中一個刀具將軸(zhóu)車削到(dào)所需的(de)直徑並切削一個方肩(jiān)以及槽的寬度,然後使用第二個刀具切削(xuē)另一(yī)個方肩。每個刀具都經過單(dān)獨編(biān)程和優化,因此產生了各自的編程和管理(lǐ)成本。

另一個(gè)形成鮮明對比的刀具(jù)選擇策略(luè)是開發高度(dù)專業化的能夠在一次加工中產生多個特征的定製(zhì)刀具。這種策略非常便捷,但設計和製(zhì)造專用刀(dāo)具需要付出不菲的代價。

介(jiè)於這兩種極端情況之間的方法是利用(yòng)能夠執行一種以上的加工的標(biāo)準刀具(多向刀(dāo)具)。山高的 MDT刀具就是這種(zhǒng)方法的(de)一個完美範例。

這款刀具的特性使它能夠車(chē)削直徑、通過插銑(xǐ)加工出一個方(fāng)肩(jiān)、在軸上移(yí)動以進行切槽,然後撤刀以加工出第(dì)二個方肩。即使這樣的(de)多向刀具(jù)並不使用兩個單獨(dú)刀具的最佳切削參數(shù)進行加(jiā)工,在刀具(jù)、編程(chéng)、換刀時間和庫存成本方麵(miàn)實現的節約也(yě)會(huì)使其成為首選的刀具。

複雜的(de)工件加工方(fāng)法(組合技術)

與使(shǐ)用可執行兩種(zhǒng)或(huò)更多(duō)加工的刀(dāo)具相比,車(chē)間可以采用的另一種不相(xiàng)上下的方法是選擇能夠在多種工件上加工出相似特征的刀具。車間可以加工各(gè)種不同的工件,但(dàn)這些工件具有相(xiàng)同的特征,例如孔、槽和銑削表(biǎo)麵。為了加快複雜零(líng)件的加工速度,車間可以將相似的特征視為一組特征,然後選擇一種針對在不同的零件上重複進行的特定加工(例如孔加工)進行了優(yōu)化的刀具。這種經過優化的刀具(jù)不但能夠實現最高的效(xiào)率(lǜ),還由於無需為每個單獨零件的刀具進行重複性編程而節約(yuē)了工程時(shí)間並因此降(jiàng)低了(le)成本。這種組合技術方法還有助於減少刀具庫存。

獲得質(zhì)量最低但功能合格的工件

盡管這一概念乍看之下(xià)非常奇怪(guài),但車間必須認識到,工件質量(liàng)應在滿足(zú)客戶規格和功能要求的(de)情況(kuàng)下盡可能得低,並不需要超額滿足(zú)這些要求。如(rú)果某個零件的公差為 5 微(wēi)米,那麽實(shí)現 3 微米的公差就是在浪費時(shí)間和金錢。要實現更緊密的公差,需要使用質量更高的刀具和更加(jiā)精密的加工工藝。但(dàn)客戶不會為他們要求之外的這些更高(gāo)質量慷慨解囊,因此這項工作對於車間來說就是一筆賠錢(qián)買(mǎi)賣。

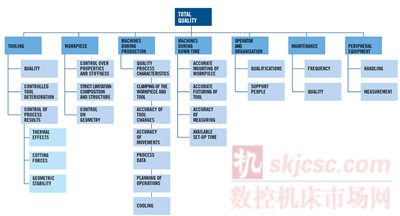

圖 5:成(chéng)品工件的整體質量會受多(duō)種因素的影響(xiǎng)

很明顯,有些質量問題(例如毛刺)是必須解決的問題。但在某(mǒu)些情況下,少量的支出並(bìng)不值得計較 - 與刀具將要加工(gōng)的大型鈦合金航空航天(tiān)部件的高昂價值相(xiàng)比,區區幾歐元或幾歐分的刀具成本(běn)差異(yì)是微不足道的(de)。為了實現最高的(de)成本效益,車(chē)間應當根據工件的功能和質量要求定製生產質量。

預測性刀具維護

傳統的刀具維護是按兵來將擋、水來土掩的思路(lù)進行的。出現磨損或發生斷裂的刀具將被更換。但除了刀具(jù)自身的成本以(yǐ)外,這種方法還會產生其他成(chéng)本,包括製造(zào)工藝的停機時間和可能的工件損壞。而預防性刀具維護是一種超越了被動式維護(hù)的措施(shī)。

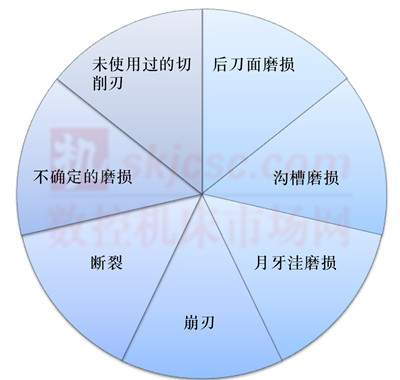

圖(tú) 6:切削刀具由於遇到(dào)不同(tóng)的現象(xiàng)而出現磨損(sǔn)

即使(shǐ)是相同的刀具,其有效壽(shòu)命通常也會比平均使用壽命(mìng)或長或短。預防性刀具維護基於這樣一種理念(niàn):在刀具達到(dào)其最短預期使用壽命之前(qián)將其更換,以確保在刀具磨損過多甚至斷裂之前(qián)予(yǔ)以更換。但這(zhè)種方法會導致使用壽命能(néng)夠達到甚(shèn)至超過(guò)平均(jun1)壽命的刀具無法物盡其用(yòng)。

013560_HQ_IMG_Tool_Deterioration_Best_Practices_2014

一種相對(duì)較(jiào)新的基於刀具壽命建模的方法借助計算機計算和模擬來提(tí)供預測性(xìng)的刀具損耗(hào)數據並指(zhǐ)出應當何時更換刀具(jù)。盡管花費要更高一些,但可以利用傳感器來實時跟蹤刀具的磨損情況,從而進一步完(wán)善結果。通(tōng)過利用預測性刀具維護(hù),有望將刀具成本降低 15%、20% 甚至更多。

刀具庫存控製

當進行金屬加工的第二個階段“整(zhěng)合”時,一定要注意,刀具庫存控製不同(tóng)於刀具管理。刀具管理是指整理現(xiàn)有的刀具庫存並使刀具能夠投入到生產環節。為此,可以使用多種自動化的(de)刀(dāo)具管理係統。而另一方麵,刀具庫存控製是指設法合理(lǐ)確定(dìng)和統計車間為了側重於真正需要進行的加工而擁有(yǒu)的刀具數量。如果在將刀具裝(zhuāng)載到自動化的刀具分配裝置中之前沒(méi)有(yǒu)合(hé)理確定刀具數量,最終隻會陷入自動化的混亂(luàn)局(jú)麵。

004619_HQ_IMG_SecoPoint_Single_Box_Dispenser

實際工作分析

美國工程(chéng)師兼工作分析先鋒 Fredrick Winslow Taylor 在其於 1907 年出版的《金屬切削藝術》(On the Art ofCutting Metals) 一書中指出,在車間中(zhōng)進行的某些活動,例如表麵銑削,確(què)實為工件創造了價值。但他也(yě)指出,另一方麵,生產成(chéng)品工件時需要開展的很(hěn)多活(huó)動並不會直接創造價值(zhí)。這些活(huó)動包括將工件固定在機床(chuáng)上(shàng)、編(biān)寫加工程序等等。

Taylor 稱,不創造價值的任務應當盡快完成(chéng),而且應當最大限度減小這些任務對總生產成本的影響。通過自動化,可以(yǐ)完成零件裝載和固定等任務並節省時間和金錢。

圖 7:可以通過不同的方式實現生產率和成本效益

製造商(shāng)通常認為(wéi)縮短加工時間的最佳(jiā)方法是提高加(jiā)工參數。大多數車間都沒有充分認識到(dào)工程設計等活動所消耗的時間。在零件從圖紙到交(jiāo)付的這一過程中,工程(chéng)設計這項任務可能占(zhàn)據了總耗時的 40% 之多。刀具故障、質量問題(tí)或切屑控製問(wèn)題所產(chǎn)生的意外停機時間也可能被忽視了。當分(fèn)析工作活(huó)動和成本時,必須考慮到零件生產時(shí)間所涉及(jí)的全部因素(sù)。(參見附注)

優化的實際應用

零件金屬加工的第三階段是實現階段,在此階段會將在第一階段選擇並在第二階段整合的刀具和策略(luè)付諸實施。流程幾(jǐ)乎從不嚴格按計劃的方式運轉,因此就需要在這(zhè)一階段對(duì)加(jiā)工的速度、可靠性和其他因素進行優化(huà)。此外,大多數車間還會尋求改進現有的流程。執行了第一階段和第二階段的(de)組織和(hé)合理化步驟之後,通過進行實際優化,進給(gěi)量、速度和切深組合會產生(shēng)所需的結(jié)果(guǒ),車間因此而獲得技(jì)術和經濟效益。

明(míng)智地引進新(xīn)技術

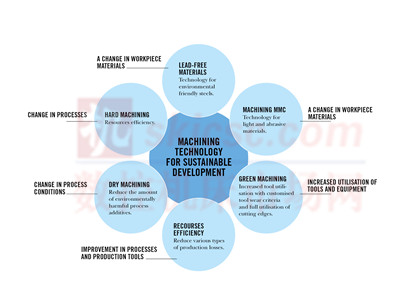

如今(jīn)的製造商麵臨著很多相對較新的(de)挑戰,包(bāo)括對於可持續性和環(huán)境保護的強製(zhì)要(yào)求。通過明智地引進新的技術和工藝,車間能(néng)夠戰勝這些挑戰。例如,工廠可以利用幹式加工來減少冷卻劑的使用量,從而減少油液可能對(duì)環境產生的影響以及(jí)為了安全(quán)處理油液而產生的費用。增加無鉛工件材料的使用量旨在清除環境中的有害金屬。改善工藝(yì)參數和生產刀具性能可以顯著降低能耗。

圖 8:加工工藝(yì)的發展

結論:第 4 階段和 STEP 培訓

當各種規(guī)模的製造商利用這十個簡單的步驟改進自身的加工時,生產工藝的第四階段(duàn)需要持續開展內部培訓。

這一培訓的目標是確保車間的工作人員認識到,用(yòng)於解決生產率問題的解決方案不(bú)一定都需要投入大量的資金、高科技和更多的人(rén)力。

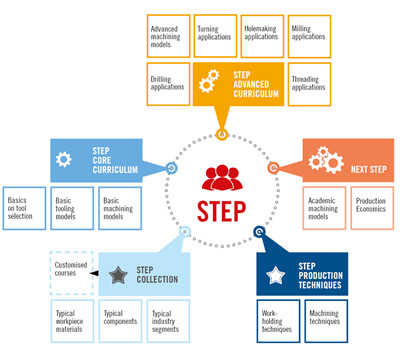

016538_HQ_IMG_STEP_library_overview_without_background

可以反複運用在改(gǎi)進個別加工或(huò)多種加工時獲得的經驗教訓,也可以擴充(chōng)這些經驗教訓以涵蓋整(zhěng)個(gè)車間的(de)類似情況。可以使用係統性(xìng)的培訓(例(lì)如山高技術培訓計劃 [STEP],它(tā)是一(yī)個成熟且實用(yòng)的用於幫助(zhù)用戶熟悉最新刀具(jù)係統和技術的課程)對這些經驗教訓進行補充。通(tōng)過與工藝分析和改進方麵的實踐經驗相結合(hé),培訓可對客戶產(chǎn)生重(chóng)大的影響,幫(bāng)助(zhù)打造(zào)一種能(néng)夠解決(jué)問題和改(gǎi)進工(gōng)藝以使製造業務(wù)持續取得成功的文化。

圖 9:全(quán)部 STEP 培訓

跟蹤隱性成本

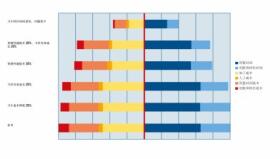

當執行(háng)實際工作分析時,成本可能是顯而易見的,也可能非常(cháng)隱蔽或者被忽視。在將原材料(liào)轉化成成品工件期間,影響(xiǎng)總(zǒng)成本的因素通常(cháng)可以(yǐ)分為八個類別。這些類別包括刀具和刀具(jù)係統、工件材料、工藝和工(gōng)藝數據、人(rén)員和組織、維護工作、特殊(shū)因素、周邊設備以及各種隨機因素。

加工時間是最明顯的成本因素,它包括加工時間以及在設置機床和刀具、搬運工件和執行(háng)質量檢(jiǎn)查時花費的時間。很明顯,設置(zhì)和搬運工件(jiàn)時(shí)花費的時間需要算在計劃的停機時間內,但加工時間中的一個不太明顯的部分是由於刀(dāo)具意外損耗(hào)、切屑問題和質(zhì)量不穩定而造成的工作意外停止。

那些生產(chǎn)出質量欠佳或不合格零件(jiàn)的不可靠的加工工藝、破損的刀(dāo)具、損壞的工件以及(jí)係統問題都會無謂地(dì)導致(zhì)加工時間變長、成本增加。與操作員犯下的錯誤和係統發生的異(yì)常所貢獻的時間相比,常見因素(例如加工時間和計劃內的刀具更換)在總加工時間中所占的比例(lì)較低。

在計算總生產時(shí)間中,通常會忽視工程設計—包括常規活動、幾何(hé)活(huó)動(dòng)(編程)和技術活動(選擇刀具和加工參(cān)數)—所貢獻(xiàn)的時間。零件編程在工程設計時(shí)間中占(zhàn)據(jù)了(le)很大一部分,但技術問題(例如選擇刀具和選擇加工參數(shù))也(yě)涉及了大量的工程設計活動。

此圖(PDF 中的幻燈片 3)顯示了加工時間和成(chéng)本之間的關聯,垂直軸顯示的是成本,水平軸顯示的(de)是使用的時間。八個因素(sù)組使用(yòng)不同的顏色,淺藍色(sè)代(dài)表刀具係統,淺黃色代表工件材(cái)料(liào),淺橙色代表工藝和工藝時間,依此類推(tuī)。在這個簡化(huà)的一般性示例(lì)中,單個(gè)工件的(de)預計生產成本被(bèi)設置為 1.0,基準時間為零。此圖表明(míng),刀具(jù)成本的八個因素所消耗的總時間比計劃的時間多出了80%,並導致最終(zhōng)的成本達到(dào)了預期成本的 3.5 倍。

投稿(gǎo)箱:

如果您有機床(chuáng)行業、企業(yè)相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業(yè)相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行業數據

| 更多(duō)

- 2024年11月 金(jīn)屬切削機床產量數(shù)據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(chē)(轎車)產量數據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床產(chǎn)量數據

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據