上(shàng)海, 2016 年 04 月 - 在金屬切削加工中,刀具會使工件材料變形,並以切(qiē)屑形式將(jiāng)其剪切(qiē)下來。變(biàn)形過程需要大量的力,刀具會承受多(duō)種機械、熱、化學(xué)和摩擦(cā)負荷。一段時(shí)間過後,這些(xiē)負荷(hé)最終會導致刀具由於磨損過於嚴重而必須更換。通過恰當地預測刀具壽命,製造商可以根據刀具磨(mó)損情況精確(què)地規劃金屬加工工藝,並因此控製成本(běn),以及避免(miǎn)由(yóu)於意外的刀具行為或不可接受的工件質量而造成意外停(tíng)機。

於是,一個多世紀以來,科學家和工(gōng)程師們建立和測(cè)試了數學模型並考慮到刀具所受到的力,以估算預期的刀具壽命(mìng)。很多這(zhè)樣的模型都重點(diǎn)關注特定(dìng)刀具(jù)在某些材料(liào)和加工中的性能,並(bìng)通過簡單的公式和(hé)重(chóng)複性(xìng)測試獲得有效的刀具磨損情況預測。但可以應用於多(duō)種工件材料和(hé)刀(dāo)具的廣(guǎng)義模型更適合工業應用。這些模型考慮到了多種刀具磨損因素,因此它們的數學複雜性也隨著所考慮因素的(de)數(shù)量而相應增大 - 因素越多,計算越複雜。盡管(guǎn)通過手寫數學公式和手工計算(suàn)即(jí)可對簡單的刀具壽命等式進行求解,但(dàn)仍(réng)然需要在(zài)生產環(huán)境中花費適量的時(shí)間,利用當今的(de)計算機分析來(lái)對複雜模型的等(děng)式進行求解(jiě)。數字(zì)計算非常可(kě)靠,但製造商應當對結果保持批判態度,尤其是在(zài)加工高級工件材料和使用極端加工參數時。整體而言,刀具壽命模型的發展過程將(jiāng)學術理論(lùn)和實際(jì)應用緊密結合在了一起(qǐ)。

Archard 模(mó)型

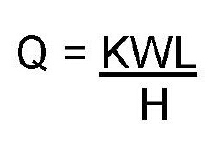

對(duì)磨損過程進行的建模不僅僅局限在金屬切削應用領域。在 20 世紀 50 年代,英國工程師 John F. Archard開發出了一個經驗模型,用(yòng)於根據表麵粗糙度的(de)變化來計算滑動表麵的磨蝕性磨(mó)損速度。他的等式是:

其中的 Q 代表磨損速度,K 代表恒定磨損係數,W 代表總計正常負載,L 代表表麵的滑動距離,H 代表兩個表麵中更柔軟表麵的硬度。此模型主(zhǔ)要認為(wéi),由於磨蝕(shí)性磨損而損失的材料數量與(yǔ)摩擦力(lì)成正比。

但 Archard 模型並未(wèi)說明(míng)刀具磨損現象,而(ér)是預測了隨時間變化的磨(mó)損漸變速度。此模型涉及到兩個表麵互相(xiàng)幹(gàn)擾的速(sù)度、機械負載、表麵強(qiáng)度、材料屬性和磨損係數的影響。

但應當指出,Archard 模型不是專門為金屬加工領域常見(jiàn)的高速應用而開發的,它也並未涉及到溫度對磨損過程的影響。在金屬切削所產生的 900 C 高溫條件下,表麵強度和(hé)磨損(sǔn)係數都會發(fā)生變化。這樣,Archard模型(xíng)本身就無法充分說(shuō)明金屬切削領域的刀具壽命。

Taylor 模型

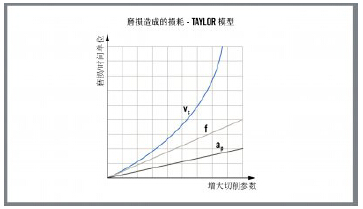

在 20 世紀(jì)初(chū)期,美國工程師 F.W. Taylor 開發出了一個刀具壽命模型,此模型包含了與金(jīn)屬切削相關的因素。Taylor 發現,增(zēng)大切削深度隻(zhī)對刀具壽命產生極小的(de)影響,增(zēng)大進給量所產生的影響稍大(dà)一些,而提高切削(xuē)速度對刀具壽命產生的影響最大。下圖顯示了提高速度(藍色(sè)的 vC)、增大進給量(灰色的f)和(hé)增(zēng)大切削深度(dù)(黑色(sè)的 ap)之後所產生的刀具磨損。

HQ_ILL_Wear-Related_Deterioration_Taylor_Model.jpg

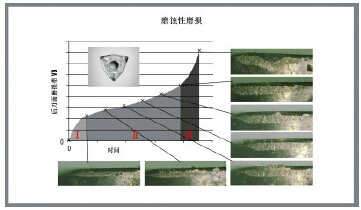

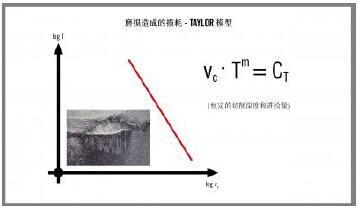

這促使 Taylor 開(kāi)發出了一個(gè)重點關注各種(zhǒng)切削(xuē)速度所產生影響的模型。Taylor 基本模(mó)型的等式是vc* Tm = CT,其中(zhōng)的 vC 代表切削速度,T 代表刀(dāo)具(jù)壽命,m 和 CT 是常量,CT 代表影(yǐng)響一(yī)分鍾刀具壽(shòu)命的切削速度。Taylor 還發現,刀具通常在開(kāi)始運行時時(shí)加速磨損,並在第二階段趨於穩定但慢慢(màn)增大,最終進入快速磨損的第三(sān)階段(也就是最終階段(duàn)),直到刀具壽命結(jié)束。他設計的模型展示了第(dì)二階段與第三階段之間的時間長度。

HQ_ILL_Abrasive_Wear.jpg

因此,Taylor 模型不適用於較低的切削速度,當切削(xuē)速度較低時,工件材料會粘附(fù)和積聚在切削刃上並(bìng)影響切削質量和損壞刀具。此外,在此模型範圍外的高切削速度足以產生化學磨損。低速和高速磨損模(mó)式(shì)具(jù)有一個共(gòng)同的特點,那就是不可預測性 - 粘附(fù)機製和化學機製會或快或慢地產生磨損。Taylor 模(mó)型立足於刀具壽命的第二階段,也(yě)就是穩定而且(qiě)可預測的磨蝕性磨損。

最初的 Taylor 模型關注(zhù)切削速度的影響,在(zài)切削(xuē)深度和進給(gěi)量保持不變的情況(kuàng)下有效。確定(dìng)了切削深度和進給量之後,可以(yǐ)控製速(sù)度以改變刀具壽命。

HQ_POS_ Wear-Related_Deterioration_Taylor_Model.jpg

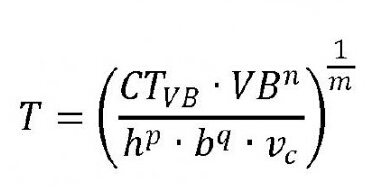

更多的實驗催生出了一(yī)個擴展的 Taylor 刀具壽命模型等式,該等式包含了更多的變量(liàng),因此也變得更加複雜:

其(qí)中的 T= 以分(fèn)鍾為單位的刀具壽(shòu)命(mìng),vc 代表切削速度,h 代表(biǎo)切屑厚(hòu)度,b 代表切屑(xiè)寬度。該等式還包含了一個表示刀具前角的變量以及一些適用於各種工(gōng)件材料的(de)常量。拋開其他因素不談,此模型在一次(cì)更改一種切削條件時最準確。同時更改多種條件可能會產生(shēng)不一致的結果。

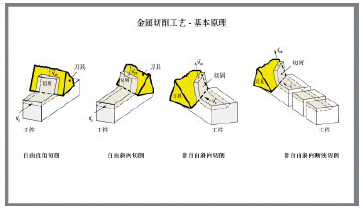

最初的 Taylor 模型也無(wú)法充分說明(míng)切削刀具與(yǔ)工件之間的幾何關係。可以讓切削刃從直角方(fāng)向(垂直於進(jìn)給方向)或斜向(以相對於進給方向的前角)切削工件。此外,當切削刃的拐角(jiǎo)不參與切削時,切削刃將被視為“自(zì)由”切削,當刀具的(de)拐(guǎi)角參(cān)與工件的切削時,切削刃被視為“非自由(yóu)”切削。現代金屬切削應(yīng)用(yòng)中很少涉及自由直角切削或自由斜向切削,因此它們很少被提及(jí)。Taylor 的擴展(zhǎn)等式增加了一個切削刃前角變量,但不允許刀具的拐角參(cān)與切削。

HQ_ILL_Metal_Cutting_Process_Basic_Principle.jpg

盡管是後見之明(míng),但(dàn)從當今金屬(shǔ)切削(xuē)技術水平和複(fù)雜程度(dù)的角度來(lái)看,Taylor 模型無疑存在著一些缺陷。即便如此,在其悠久的曆史中,Taylor 模(mó)型依然為刀具壽命預測(cè)打下(xià)了堅實的基礎,在某些條件下仍然(rán)能夠提供有效(xiào)的刀(dāo)具壽命數據。

切屑厚度的角(jiǎo)色

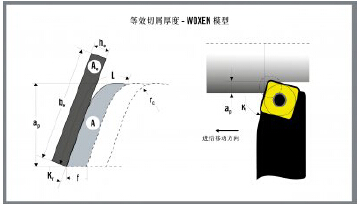

隨著工程師們對刀具壽命(mìng)模型不斷進行開(kāi)發和研究,一個事實變得明顯起來,那就是所產生的切屑厚度與刀具壽命密切相關。切屑厚度是在垂直於切削刃的方向(xiàng)和垂(chuí)直於(yú)切削方向的平麵中測量出的切削(xuē)深(shēn)度和進給量之間的一個函數。如果切削刃的角度是 90 (在美國是(shì) 0 主偏角),則切削深度和切屑寬度相同,進(jìn)給量和切屑厚度也相同。

刀具拐角參與工件切削的程度增加了另一個用於確定切屑厚度的(de)變量。瑞典工程師 Ragnar Woxén 於(yú) 20 世紀60 年代開發出了一種用於(yú)說明刀具刀尖圓弧吃刀程度的方法。他提出了一個用(yòng)於計算車削加工中的等效切屑厚度的公式,該公式可計算出刀具刀尖的理論切屑厚度。這一成(chéng)果非常透徹(chè)地分析了刀尖圓弧,並能(néng)夠利用矩形來說明切屑麵積。借助這一描述,模型可以反映刀具圓形刀尖圓弧的吃刀程度。

HQ_ILL_Equivalent_Chip_Thickness_Woxen_Model.jpg

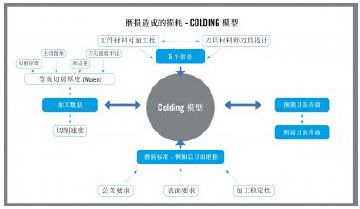

Colding 模型

瑞典教授 Bertil Colding 於(yú) 20 世紀 50 年代開發的一個(gè)刀(dāo)具壽命模(mó)型(xíng),此模型說明了刀具壽命(mìng)、切削速度與等效切屑厚度之間的關係,並考慮(lǜ)到切削工藝中的其(qí)他因素(sù)。這些因素包括刀具材(cái)料和形狀、溫度以及工件可加工性。使用此模型和它複雜的等式可以準(zhǔn)確地計算多種切削條件同時變(biàn)化時所(suǒ)產生的後果。

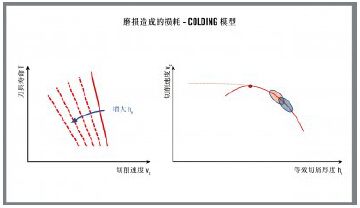

HQ_ILL_Wear-Related_Deterioration_Colding_Model.jpg

Colding 發現,更(gèng)改等效(xiào)切屑(xiè)厚度(進給量)會改變切削(xuē)速度與刀(dāo)具壽(shòu)命之間的關係。如果增(zēng)大等效切屑厚度,則必須降低切削速(sù)度以保持同樣(yàng)長的刀具壽命(mìng)。切屑(xiè)厚度越大,更改切削速度後所產生的影響也越大(dà)。

另一方麵(miàn),如果減小等效(xiào)切屑厚度,刀具壽命將會延長(zhǎng),提高刀具速度後所產(chǎn)生的影響也會下降。進給量、切削深度、主(zhǔ)偏角和刀尖圓弧的很多組合都可以取得相同的等效切屑厚度值。如果在恒定的切削速度下保持恒定的等效切(qiē)屑厚度,則無論切削深度、進給量和主偏角如何變化,刀具壽命都將保持(chí)不變。左(zuǒ)圖顯示了在 Taylor 模型的穩定磨蝕性磨損條件下進行加工時,等效(xiào)切屑厚度(由 he 表示)的變化與刀(dāo)具(jù)壽命 (T) 和切削速度 (vc) 之間的關係。右(yòu)圖中也顯示了這一直線關係。但由於 Colding 模型(xíng)考(kǎo)慮到了其他磨損因素,因此也用另外一條曲線(xiàn)顯示了(le)此模(mó)型的預測結果。

HQ_ILL_Wear-Related_Deterioration_Colding_Model.jpg

當加(jiā)工可產生穩定磨蝕性磨(mó)損的常規材料(例如鋼(gāng)材)時,該(gāi)曲線得出的估算值沒有太大價(jià)值。但在加工超級合金和(hé)鈦(tài)合金等容易應變硬化的材料時,此(cǐ)模型在 Taylor 範圍之(zhī)外的預測能力就(jiù)變得非常重要。這(zhè)是因為(wéi)當等效切屑厚度較小時(shí),刀具會切削(xuē)應變硬化(huà)的材料,因此會導致切削溫度上升並需要(yào)降低切削速度(dù)以(yǐ)降低溫度和(hé)保持刀具壽(shòu)命。

但該曲線表明,在(zài)局部(bù)的切削範圍內,更大切屑厚度與更高切削速度的(de)組合或者更高生產率(lǜ)的切削條件可以延長刀具壽命。20 世紀 60 年代和 70 年代誕生了同時增大兩種切削參數和提高金屬切除率這一概念,這一突破性理念與當(dāng)時的經驗和直覺恰好相反。

通過開發包含金屬切削工藝多(duō)種因素的模(mó)型(例如 Colding 模(mó)型)以及 Taylor 和 Archard 模型的概念,將理論和實際緊密結合在了一起。

實際應用日益複雜的刀具壽(shòu)命模型時,需要對它們采用的多種因素執行計算機分析(xī)。在短(duǎn)時間內,可以(yǐ)手動計算出專門用於特定刀具、工件材料和切削條件的簡單模型(xíng)的結果。在某些(xiē)情況下(例如手工計算時),基本Taylor 模型可以在相對較短的(de)時間內得(dé)出結果。

但(dàn)即使是(shì)擴展的 Taylor 模型也可能需要大(dà)量的手(shǒu)工計算時間,因此在生產環境中對 Colding 等式中的因素進行手工計算是不切實際的。為了充分利用這些高級模型的預測能力,製(zhì)造商們應使用計算機的計算程序(請參閱關於山高的 Suggest 的附注)。這些程序可以在幾(jǐ)秒鍾甚至更短的時間內對複雜等式進行求解並提供有(yǒu)用(yòng)的加工指導。不過,電子計算輔助工具依然要求機械師以審慎的態度進行思(sī)考,並將結果與自己在車間實(shí)際工作中獲得的常識和經驗進行比較。

結論

最後,刀具壽命建模(mó)並不是一種純學術追求;它可以幫助製造商提高生產率和控製成本。製造業重點考慮(lǜ)的是需要花費多少時間和成(chéng)本才能生產出特定(dìng)數量的合(hé)格工件。了解在(zài)需要更換刀具之前刀具能夠準(zhǔn)確(què)、高效地切削多長時間非常重要。工藝(yì)可靠(kào)性以及對刀具成本(běn)和停機時間進行的控製取決於是否能(néng)夠準(zhǔn)確地預測刀具壽命。模型還允許更改工藝以便最大限(xiàn)度提高速度、質量或可靠性。切削刀具壽命模型的進一(yī)步發展能夠幫(bāng)助製造商精密(mì)調整自己的工藝並實現自己的生產目標。

附注

計算機輔助(zhù)計算

在(zài)生產環境中,所有(yǒu)的(de)機床操作員都希望知道切削刀具在出現磨損或失效之前(qián)還能堅持多久。但與此同時,他們還必須在刀具使用壽命內充分地應用刀具。刀具壽命建模已(yǐ)經從簡單地手工記錄個別運算的結果發展為運用(yòng)

複雜的模型並以數學方式納入盡(jìn)可能多的切(qiē)削工藝變(biàn)量。

少數幾個能夠快速完成的手工計算方式(shì)基本上能夠得出有價值的刀具壽命估算值。模型越複雜,所需的計算和時間就越多。最好(hǎo)的模型能夠提(tí)供與(yǔ)現實緊密契合的刀具壽命預(yù)測。但如果在實施複(fù)雜模型時進行計算所花費的時間不少於加工本身所花費的時間,它的經濟效益就(jiù)值得商榷了。因此,可以使用計算機的計算程序,它們能夠(gòu)快速和絕對準確地處理高級切削刀具壽命模型所涉及到的因素。

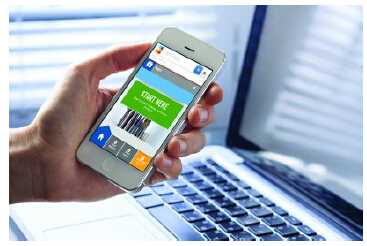

其中一個示例是山高提供的 Suggest 在(zài)線資源。作為山高 My Pages 數字站點中(zhōng)的一個 Portlet,Suggest是一款免(miǎn)費的應用程序(xù),適用於 ioses® 或 androids® 平台的移動設備和具有網絡瀏覽器的計算(suàn)機。Suggest 利用山高 80 多年來積累的金屬加工經驗為新的作業提供切削刀具建議(yì)或為(wéi)重複性項目提供刀(dāo)具(jù)選擇方(fāng)案。這款應用程序匯集了數千種切削刀具產品和(hé)應用(yòng)程序的綜合數據,可以根據用戶的輸入提供完整的刀具建議。

Suggest 不僅僅是一個在線(xiàn)目錄,它還是一款先進的產品選擇器,可(kě)以快速找到(dào)用於(yú)在要求公差範圍內加工零件的刀具和一係列工(gōng)序。Suggest 可以根(gēn)據(jù)極少的數(shù)據提供建議。不過,用戶輸入的信息越多(duō),所提供的建議就越貼切。每個數據輸入(rù)字段中的默認值讓具(jù)有各種金屬加(jiā)工技能水平(píng)的用戶都能夠得(dé)心應手。用戶可以隨時調整自己輸入的數據,並過濾、排序和(hé)比較信息以便精密調整建議。所有刀具建議都可以保存下來並以電子方式共享(xiǎng)或者打印,以便於分發。

全麵的資源有助於製定工藝規(guī)劃,而且便(biàn)於為特定的作(zuò)業(yè)找到高效且經濟實惠的(de)刀具和切削策略。應用成熟的技術能力和和工藝規劃技能,可以(yǐ)大大縮短整體的工藝規劃時間。

HQ_IMG_Metal_Cutting_Mathematics_The_Old_Way.jpg

HQ_IMG_Metal_Cutting_Mathematics_The_New_Way.jpg

如果(guǒ)您有機床行業、企業相關新聞稿件發表(biǎo),或(huò)進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切削機(jī)床產量(liàng)數據

- 2024年11月 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出(chū)口情(qíng)況

- 2024年(nián)11月(yuè) 基本型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新能源汽車產量(liàng)數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金(jīn)屬切削機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年9月 新能(néng)源汽車銷量情(qíng)況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據(jù)

- 機(jī)械加工過程(chéng)圖示

- 判斷一台(tái)加(jiā)工中心精度的幾種辦(bàn)法

- 中走絲線切割機床的(de)發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年,為何(hé)還(hái)是小(xiǎo)作坊?

- 機械行業最(zuì)新自殺性營銷,害人害己!不倒閉才

- 製造業大逃(táo)亡

- 智能(néng)時代(dài),少談(tán)點智造,多談點製造

- 現實麵(miàn)前,國人沉默。製(zhì)造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補(bǔ)償功能(néng)

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統(tǒng)鑽削與螺旋銑孔加(jiā)工工藝的(de)區(qū)別