上海(hǎi), 2015 年 09 月 - 本(běn)文是第(dì)四篇介紹(shào)金屬切削刀具的應用與加工過程中產(chǎn)生的負荷的(de)係(xì)列文章。第一篇文章重點介紹了車削加工中的基本(běn)金(jīn)屬切削概念以及刀具槽型、進給率和機械負荷之間的關係。接下來的二(èr)篇文章分析了銑(xǐ)削加工中的機械(xiè)負(fù)荷和熱負荷。本文通過摩(mó)擦學理論闡述了切屑與刀具之間的相互作用。摩擦學是一(yī)個相對較新的金屬切削負荷分析領域,主要研究彼此接觸的表麵在特定溫(wēn)度和壓力下(xià)的相互作用。

刀具磨(mó)損理論

在金屬切削過程中,刀具會使(shǐ)工件材料變(biàn)形,並以(yǐ)切屑形式將其剪(jiǎn)切下來。變形過程會(huì)產生熱量、壓力和(hé)負荷,最終導致刀(dāo)具(jù)磨損或失效。傳(chuán)統的磨(mó)損理(lǐ)論認為(wéi),失效是(shì)由於相互接觸但並不相連的切屑和(hé)刀具(jù)之間的(de)摩擦造成的(de)。

然而,最近針對刀具失效(xiào)機理的研究表(biǎo)明(míng),在金屬加工中,尤其是在加工(gōng)高(gāo)性能的工件材料時,所產(chǎn)生的壓力和溫(wēn)度是造成(chéng)刀具失(shī)效的原(yuán)因(yīn),這正是傳統磨損理論(lùn)對於切屑/刀(dāo)具(jù)表麵上所發生的情況未充分描述(shù)的方麵。摩擦學研究已經確定,切削過程並非隻是簡單地將工件材料剪切下來,然(rán)後切屑和刀具之間(jiān)的連接斷開。事(shì)實上,還會發生第二次、第三(sān)次連接和斷開。切屑被(bèi)剪切下來後會粘在前刀麵(miàn)上,然後再被剪切,直到其最後從(cóng)刀具上滑落。因此,磨損的主要原因在於反(fǎn)複剪切,而不(bú)是(shì)摩擦。

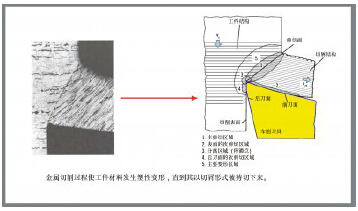

圖 1 和圖 2 顯示了金屬切削過程中的摩(mó)擦。如圖 1 所示,工(gōng)件材料的主要變形發(fā)生在區域 5。區域 3 是分離區,也稱為停滯點,因為工件材料和刀具之間的(de)相對運動在該區域基本為零。初始剪切發生在主剪(jiǎn)切區域1,工件材料在該區域中被剪切下來(lái)並形成切屑。然後,在(zài)次剪切區域 2 中(zhōng),切屑與(yǔ)前(qián)刀麵接觸。高壓使切屑粘附在刀具的前刀麵上。

HQ_ILL_Preliminary_Deformation_In_Zone_5.jpg

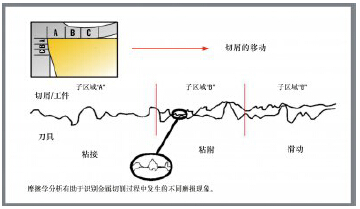

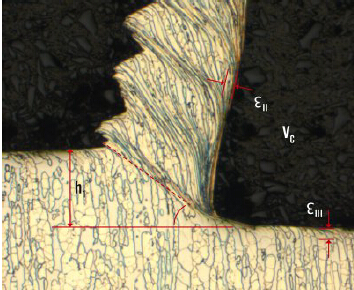

圖 2 更細致地顯示(shì)了(le)切屑在(zài)區域 2 中的運動。在子區域 A 中,切屑被極大的壓力壓在(zài)切削刃上(shàng),並且開始附在刀具上。在(zài)子(zǐ)區域 B 中,材料粘附(fù)在前刀麵上。在子區(qū)域 C 中,切屑被(bèi)從前刀麵上剪切下來並沿著(zhe)前刀麵滑(huá)動,最後它從(cóng)刀具(jù)上滑落(luò)。

HQ_ILL_Different_Wear_Phenomena.jpg

圖 1 還顯示了發生在後刀麵上的二(èr)次剪(jiǎn)切(區(qū)域 4 內)。同區域 2 一樣,後(hòu)刀麵也發生了同樣(yàng)的剪切和粘附序列。區域 4 中(zhōng)發生的情況會(huì)造成後刀麵磨損,這種磨損與發(fā)生在區域 2 中的前(qián)刀麵(miàn)磨損相比更具預測性,因此相對來說危害較小。然而,在某些工(gōng)件(jiàn)材料中,後刀(dāo)麵上(shàng)的剪切作用會導(dǎo)致表麵(miàn)硬化或加工硬化,進而對切削刀具和工件產生不(bú)利影(yǐng)響。

積屑瘤

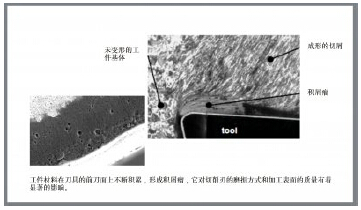

工件材料粘附在刀具前刀麵時,最初隻是(shì)形成薄(báo)薄的粘附(fù)層,隨著不斷積累,粘附層逐漸變厚(hòu)。該過程(chéng)會導致一種稱為積屑瘤的負麵現象。如果大量的材料積累在刀具上,會改變切削刃的形狀。累積的材料還可能(néng)導致切(qiē)削刃斷裂和損壞。在最壞的(de)情況(kuàng)下,積屑瘤可能沉(chén)積在工(gōng)件上。在上述任何(hé)情況(kuàng)下,積屑瘤都會使切削過程變得不可預測和不可控製。摩擦學的主(zhǔ)要研究對象是了解什麽原因(yīn)造成積屑瘤,以及可以采(cǎi)取什麽措施來盡可能減少此(cǐ)問題。

切削過程的(de) 2 個方麵對切屑粘附(fù)在前刀麵上起了推動作用。一個(gè)因素是切削區內非常高的壓力和溫度。另一個因素是切屑在整個刀具前刀麵上的運(yùn)動速度相對較慢,而且最初在停滯點(diǎn)處的速度為零(líng)。當 2 種材料在高壓和高溫下彼(bǐ)此接觸且緩慢移動時,很容易導致它們(men)互(hù)相粘附在一(yī)起並形成積屑(xiè)瘤。

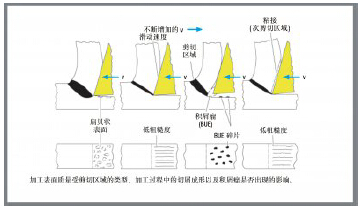

為了減少(shǎo)粘附和形成積屑瘤的機會,需要縮(suō)短切屑與前(qián)刀麵之間的(de)接觸時間。最直接的解決辦法是提高切割速度和使用更鋒利的刀具。更快的切削速度可以(yǐ)減少刀具和工件材料之間的接(jiē)觸時間。由此產生的更高工藝溫度還可以降低積(jī)屑瘤的強度,或者完全(quán)消除積屑瘤(liú)。更銳利的刀具擁有更大的偏角,這會迫使切屑在一定的時間內移動更長的距離,即(jí)移動更快。

HQ_ILL_Built-Up_Edge.jpg

材料傾向性(xìng)

最近,摩擦學引起了人們(men)的注意,這(zhè)主要是因為與 20 年(nián)前加工的工件材料相比,現代材料中形成積屑瘤的機率(lǜ)大大增加。例如,在人們熟悉的高碳鋼等(děng)材(cái)料中,雖然(rán)會發生積屑瘤(liú)現象,但問題不(bú)太嚴重。采用正(zhèng)確的(de)加工參數通常可以消除粘附並阻止(zhǐ)積屑(xiè)瘤的形成。此外,在切屑非常(cháng)短的鑄鐵等材料中,不存在(zài)積屑瘤問題。另一方麵,在長切屑的材料中,切屑(xiè)和刀具之間自然存在較長的接觸時間,因此造成更大的粘附風(fēng)險。在加工低碳鋼、鋁合金等(děng)材料時,產(chǎn)生積屑瘤的可能性更大。

當加工具有高韌性、高附著力傾向和高磨蝕性的材料(liào)時,最容易產(chǎn)生積屑瘤。典型(xíng)的例子是航空航天和能源行業中使用的一係(xì)列材料,包括鈦合金、鎳基合金和耐熱金屬。促使積屑瘤形成的(de)其(qí)它因素是在加工這些熱傳導性(xìng)較差的堅硬材料時產生的高(gāo)壓和高溫。而且,這些材料的切削速度通(tōng)常比平(píng)均速度慢一些。

除了(le)最大限度地提高切削速度和刀具的鋒利(lì)度外,還有一些其他的方法常用(yòng)來控製積屑瘤發(fā)生(shēng),這些方法(fǎ)主要關注刀(dāo)具的表麵條件。令人有些驚訝的是(shì),在這一主題上有兩個截然相反的思想流派。一種方法認(rèn)為,如果刀具表麵比較光滑,切屑在滑過刀具表麵時會產生較(jiào)少的熱能。較低的溫度和較少(shǎo)的接觸會(huì)降低形成積屑瘤的(de)機率。與該理論相反的另一種概念是,粗糙的刀具(jù)表麵上存在微米級的(de)突起(qǐ)或特征,這將導致切屑和前刀麵之間接觸較少,從而減少粘(zhān)附的機會。這兩種(zhǒng)方(fāng)法都得到了充分的證明,並且在某些情況下是有效的。

HQ_ILL_Relation_Between_Surface_Texture_And_The_Machining_Process_Physics.jpg

結(jié)論:摩(mó)擦(cā)學研究進展

無(wú)論是摩擦(cā)學的研(yán)究和(hé)理論,還是為了解決積屑瘤等問題而開發的工藝和刀具技術(shù)(參見附注),它們的主要目(mù)標都是加(jiā)工出(chū)符合客戶要求的(de)表麵(miàn)質量。其次是關(guān)注尺寸要求、形狀要求以及表麵粗糙度,這(zhè)些都是衡量部件質量的常(cháng)用標準。特別是在航空航天(tiān)和核應用中,表麵粗糙度是一個極其重要的因素,因為任何加工缺陷都(dōu)可能是關鍵飛機和發電組件發生斷裂的起(qǐ)源。

積屑(xiè)瘤會導致表麵粗糙度較差(chà),並且需要經常更(gèng)換刀具。隨著各方的不斷努力(包括摩擦學研究),人們(men)在限製積屑瘤的發生和影響方麵已取得了諸多進展。工藝可以通過性價比進行量化:具體而言,就是正確加工 1平方毫米的工件表麵所需的成本。在過(guò)去的五年中,鈦(tài)合金加工的性價(jià)比提高了近 20 倍。切削刀具材料和刀具槽型的不斷發展有助於取(qǔ)得(dé)成功,但最重要的是精心(xīn)開發(fā)兩者的組合。在了解涉及刀具(jù)應用的摩擦(cā)學原理後,機加工技師可以控製積屑瘤等現象,並能以較低(dī)的成本加(jiā)工(gōng)出所需(xū)的表麵光潔度(dù),從而最大限度提高了生產力和盈利能力。附注:

摩(mó)擦學研究成果的應用(yòng)

刀具工程師們在開發(fā)刀具和加(jiā)工工藝的過程中應用了摩(mó)擦學研究的成果。在加工工藝方麵,采用較高的切削速度(dù)和鋒利的切削刃槽型可在許多情況下有效控(kòng)製(zhì)積屑瘤的形成。其他刀具槽型選項,例如使用正前角刀具,可以幫助引導切削材料離開(kāi)工件(jiàn)。

刀具鍍層(céng)是一種行之有(yǒu)效的、可以減少工件材料對切(qiē)削刀(dāo)具粘附的方法。TiN 等潤滑鍍層通常被用來緩(huǎn)解鋼件加工中的切屑流,在(zài)鋁合金加工中使用金剛石鍍層(céng)也是(shì)同樣的道理。

最近的開發(fā)工作重點關(guān)注鍍層對最大限度地減少積屑(xiè)瘤的作用。例如,山高最新一代的 CVD 氧化鋁Duratomic® 金剛甲鍍層就是根據摩擦學原理研發的。隨著對切屑和切削刀具之間相互作用的了解不斷加深,開發工程師可以更容易地控製鍍層組件。

山高(gāo)另一個旨在控製(zhì)積屑瘤的鍍層示例是(shì)針對 MS2050 銑削刀(dāo)片開(kāi)發的新銀(yín)色 PVD 鍍層。該(gāi)鍍層(céng)不僅具有很高的耐熱能力(lì),而且在(zài)切削鈦合金等粘(zhān)性材料時,還能(néng)切實消除積屑瘤的發生。由於沒有積屑瘤,刀片的使(shǐ)用(yòng)壽命比(bǐ)現有刀具(jù)長(zhǎng)約 50%,而且允(yǔn)許使用(yòng)更高的切削參數。

摩擦學領域的前沿研究是努力使積屑(xiè)瘤等現象成為加(jiā)工效率的有利推動因素。在某些情況下,刀具表麵(miàn)上有一層薄薄的工件材(cái)料可以減(jiǎn)緩刀(dāo)具磨損的速度。麵臨的挑戰是將該刀具保(bǎo)護層的厚度(dù)限製在一定的範圍內(nèi),使它既不影響刀具的幾何形狀及刃口鋒利度,也不會與刀具表麵分開。

隨(suí)著新的高性能合金不斷推出,加工越來越(yuè)難(nán),這使摩擦學研究成為一個蓬勃發展的領域(yù)。切(qiē)削刀具和加工工藝的開(kāi)發人員正在利用摩擦學呈現的新視角,以創(chuàng)新的方式(shì)應對和解決(jué)挑戰。

HQ_IMG_View_Of_A_Chip_Segment.jpg

如果您有機床行業、企業相關新(xīn)聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編(biān)輯(jí)部, 郵箱:skjcsc@vip.sina.com

- 2024年11月(yuè) 金屬切削機(jī)床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型(xíng)乘用車(轎車)產量數據

- 2024年11月(yuè) 新能(néng)源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基本型乘(chéng)用車(轎(jiào)車)產量數據

- 機械加工(gōng)過程圖(tú)示

- 判斷(duàn)一(yī)台加工中(zhōng)心(xīn)精度的幾種辦法

- 中走絲線切割機床的發展趨(qū)勢

- 國產數控係統和(hé)數控機床何去何(hé)從?

- 中國(guó)的技術工人(rén)都去(qù)哪裏了?

- 機械老板做了十多年,為(wéi)何還是小作坊?

- 機(jī)械行(háng)業最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃(táo)亡

- 智能時代(dài),少談點智造(zào),多(duō)談點製(zhì)造

- 現實麵前,國人沉默。製造業的騰(téng)飛,要從機床

- 一文搞懂數控車床加工(gōng)刀具補償功能

- 車床鑽(zuàn)孔攻螺紋加工方法及工裝(zhuāng)設計

- 傳統鑽削與螺旋銑孔加工工(gōng)藝的區別