人類使用切削液的曆史可以追溯(sù)到遠古時代。人們在磨(mó)製石器、銅(tóng)器和鐵(tiě)器時,就(jiù)知道澆水可以提(tí)高效率和質量 。在古羅馬時代,車削活塞(sāi)泵的鑄件時就(jiù)使用橄欖油,16世紀使用牛脂和(hé)水溶(róng)劑來拋光金屬盔甲。從1775年英(yīng)國的(de)約翰·威(wēi)爾(ěr)金森(sēn)(J.wilkinson)為了加工瓦特蒸汽機的汽缸而研製成功鏜床開始,伴(bàn)隨出現了水和油在金屬切削加工中的應用。到(dào)1860年經(jīng)曆了漫長發展後,車、銑、刨、磨、齒輪加工和螺紋加工等各種機床相繼出現,也標誌著切削液開始較大規(guī)模的應用。

19世紀80年代,美國科學家(jiā)就已首先進(jìn)行了切削液的評價工作。 F·W·Taylor發現並闡(chǎn)明了(le)使用泵(bèng)供給碳(tàn)酸鈉水溶液可使切削速度提高對30%~40%的(de)現象和(hé)機理。針對當時(shí)使(shǐ)用的刀具材料(liào)是碳素工具(jù)鋼,切削液的主要作用是冷卻,故提出“冷卻劑”一詞(cí)。從那時(shí)起,人們把切削液稱為冷卻潤滑液。

隨著人們對(duì)切削液認識水平的不斷提高以(yǐ)及實踐經驗的不斷豐富,發現在切削區域中注入(rù)油劑能獲得良好的加工表麵。最早,人們采用動植(zhí)物油(yóu)來作為切削液,但動植物油易變質,使用周期短。20世紀初,人(rén)們開始從原油(yóu)中提煉潤滑油,並發明了各種性能優異的潤滑添加劑(jì)。在(zài)第(dì)一次世界大戰之(zhī)後,開始研究和使用礦物油和動植物油合(hé)成的複合油。1924年,含硫、氯的切削油獲得專利並應用於重切削、拉削、螺紋和齒輪加工。

刀具(jù)材料的發展推動了切削液的發展,1898年發明了高速鋼,切削速度較前提(tí)高2~4倍。1927年德國首(shǒu)先研(yán)製出硬質合金,切削速度比高速鋼又提高2~5倍。隨著切削溫度的不斷提高,油基切削液的冷卻性能(néng)已不能完全滿(mǎn)足切削要求,這時人們又開始重(chóng)新重視水基切削液的優點。1915年生產出(chū)水(shuǐ)包油型乳化液,並於1920年成(chéng)為優先選用的切削 液用於重切(qiē)削。1948年在美國研製(zhì)出第一種無油合成切削液,並(bìng)在20世紀70年代由於油價衝擊而使應用提高。

近十幾年來,,由於切削技術的不斷(duàn)提高,先(xiān)進切削機床的不斷湧現,刀具和工(gōng)件材料的發展,推動了切削液技術的發展。隨著先進製(zhì)造技術的深入發展和人們環境保護意識的加(jiā)強,對切(qiē)削液技術提出了新的要求,它必將推動切削液技術向更高領域發展。

一、 切削(xuē)液的作用

在切削過程中,合理地使用切削液,可以減(jiǎn)小刀具與切屑、刀具與加工表麵的摩(mó)擦,降低切削(xuē)力和切削溫度、減小刀具(jù)磨損、提(tí)高已加工表麵質量。

切(qiē)削液進入切削(xuē)區,可改善切削條件,提高工件加工質量和切削效率。與(yǔ)切削液有(yǒu)相似功效的還有某些氣體和固體,如壓縮空氣、二硫化鋁和石墨等。切削液的主要作用如下:

1、冷卻作用

切削液能從切削區域(yù)帶走大(dà)量切削熱,從而降低切削溫度。冷(lěng)卻(què)性能取決於其導熱係數、比熱容、汽(qì)化熱、汽化速度(dù)、流量、流速等。水溶液的冷卻性能最好,切削油較差,

2、潤滑(huá)作用

切削液的潤滑性是指它減小前刀(dāo)麵與切屑、後刀麵與工件表麵之間摩擦的能力。切削液的潤滑作用是通過切削液的滲透作用到達切削區後,在刀具(jù)、工件、切屑界(jiè)麵上形(xíng)成(chéng)吸附膜實現的。切削(xuē)液潤滑的效果主要取決於切削液的滲透能力(lì)、吸附成膜的(de)能力和潤滑膜(mó)的強度等。

兩金屬表麵之間的摩擦通常有三種狀態:一種為幹摩擦,它隻發生在絕對清潔的兩種表麵間;第二種(zhǒng)是流體潤滑(huá)摩擦,它由油(yóu)膜把兩個摩擦表(biǎo)麵完全分隔開來;第三(sān)種是介於前兩種(zhǒng)之間的邊(biān)界摩擦,即兩摩擦表麵沒有完全被油膜分開,而在部分(fèn)凸出點處直接摩擦。在金屬切削過程中,刀具前刀(dāo)麵與切屑、後刀麵與加工表麵間的摩擦(cā)大多屬於邊界潤滑摩擦。

3、洗(xǐ)滌作用

切削(xuē)加工中產生細碎切屑或磨料微粉時,要求切削液具有良好的(de)清洗(xǐ)性(xìng)能(néng),來清(qīng)除粘附的碎屑和磨粉,減少刀具和砂輪的磨損,防止劃傷工件的已加工表麵和機床導軌麵。切削(xuē)液大量的流動,可以衝走切削區域和機床上(shàng)的細碎切屑和脫落的磨粒(lì)。

清洗性能的好壞,主要取決於切削液的流動性、滲透性、使用壓力和切削液的(de)油性(xìng)。加入劑量(liàng)大的表麵活性劑和少量礦物油,且采(cǎi)用大稀釋比(水占95%~98%),可增強切削液的滲透性和流(liú)動性。

4、防鏽作用

切(qiē)削液應具有一定的防鏽性,以減少工件、機床、刀具的腐蝕。防鏽作用的(de)好壞,取決於切(qiē)削(xuē)液本身的性能和加入的防鏽添加劑的性質。在切(qiē)削液中加入防鏽劑,可(kě)在金屬表麵形成一層保護膜,對工(gōng)件、機床、刀具和夾具等都能起到防鏽作用。

5、其他作用

除了以上作用外,切削液還(hái)應具備良好的(de)穩定性,對細菌和黴菌有一定抵抗能(néng)力,不損壞塗漆(qī)零(líng)件,對人體無危(wēi)害,無刺激性氣味,使用過程(chéng)中無煙霧或少煙(yān)霧,便(biàn)於(yú)回收,低汙染,經處(chù)理後可達國家規定的工業汙水排放標準等。

二、 選擇切削液的流程(chéng)

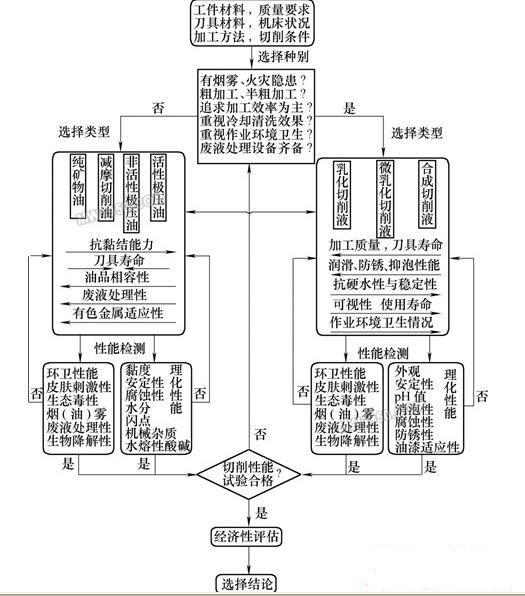

選擇切削液的首要目的是滿足切削加工過程的要(yào)求(qiú)。需要根據具體的加工環境從(cóng)切削加工工藝要求的角度去考慮問題。選擇切削液時一般需要經過以下步驟(見(jiàn)下圖):

1.選擇切(qiē)削液的種別

即選擇油基切削(xuē)液(yè)還是水基切削液。考慮因素(sù)主要是工件材料、加工質(zhì)量要求(加工精度和表麵完整性)、刀具材料、機床狀況、加(jiā)工方法、切(qiē)削用量等。

2.選擇切削液的(de)類型

要綜合考(kǎo)慮切削液的加工性能、理化性(xìng)能、環衛性能,決定選用哪類(lèi)產品。這一過程主要依據決策人員對加工環境的(de)理解和有關切(qiē)削液的基礎知識。當(dāng)然,切削液生產企業的信譽度、供貨能力、技(jì)術服務等商業因素也需要考慮。

3.環衛(wèi)性能(néng)和理(lǐ)化性能檢(jiǎn)測

對預選出來的切削液產品進行環衛(wèi)性能和理化性能檢測。

4.評價效能

對環衛性能(néng)和(hé)理(lǐ)化性能都合格的切削液進行實際切削實驗(yàn),評價其加工效能。

5.試用及經濟性評(píng)估

對已經通過上(shàng)述檢測和試(shì)驗的品種進行試用,在試用的基礎上做(zuò)出經濟性評估。一般來(lái)說,需要經(jīng)過較長時間(至少(shǎo)一個更液周期)的試用才能得出結論。

三、切削液的添加劑

切削液在機械加工領域扮演重要角色,應用非常廣泛。由於切削加工(gōng)工況日益複雜,加之環保組織不(bú)斷提升環保規範,給(gěi)機加工企業提出(chū)了(le)許多新的(de)課題。

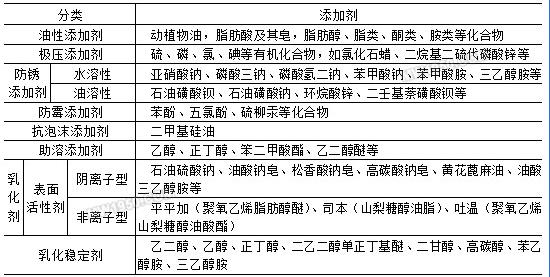

為改善切削液(yè)的各種性能常在其中(zhōng)加入添加劑(jì)。常用(yòng)的添加(jiā)劑有以(yǐ)下幾種。

1.油性添加劑

它含有極性分子(zǐ),能在(zài)金屬表麵形成(chéng)牢固的吸附膜,在較低的切削速度下起到較好(hǎo)的(de)潤滑作用(yòng)。常用的油性添加劑有動物油、植(zhí)物油(yóu)、脂肪酸(suān)、膠類、醇類和脂類等。

2.極(jí)壓添加劑

它是(shì)含有硫、磷、氯、腆(tiǎn)等元素的有機化合物(wù),在高溫下(xià)與金屬表麵起(qǐ)化學反應,形成(chéng)耐較高溫度和壓力的(de)化學吸(xī)附膜,能防止金屬(shǔ)界麵(miàn)直接接觸,從而(ér)減小摩擦。

3.表麵活性劑

它是使礦物油和水乳化,形成穩定乳化液的添加劑。表麵活性劑是一種有機化合物,由可溶於水的極性(xìng)基團和可溶於油(yóu)的非極性基團組成,可定向地排列並吸附在油水兩相界麵上,極性端向水(shuǐ),非極性端(duān)向油,將水和(hé)油連接起來,使油以微小(xiǎo)的顆粒穩定地分散在水中(zhōng),形成乳化(huà)液。表(biǎo)麵活性劑還能(néng)吸附在金(jīn)屬表麵上(shàng),形成潤滑膜,起油性添加劑的潤滑作(zuò)用。常用的表麵(miàn)活性劑有石油(yóu)磺酸鈉、油酸鈉皂(zào)等。

4.防鏽添加劑

它是一種極性很強的化合物,與金屬表麵有很(hěn)強的附著力,吸附在金屬表麵上形成保護膜,或與金屬表麵化合形成鈍化膜,起到防鏽作用。常用的防鏽添加劑有碳酸鈉、三乙醇胺、石油磺酸鋇等,如下表(biǎo)所示。

四、切削液用添加劑的分類

為了改善切削液的性能所加入的化學物(wù)質,稱為添加劑。常(cháng)見的有油性和極壓添加劑、防鏽添加劑、防黴添加劑、抗泡沫添加劑以及乳化劑等。

1、油性添加劑和極壓添加劑

油性添加劑主要(yào)應用於低壓低溫邊(biān)界潤滑(huá)狀態,它(tā)在金屬切削過(guò)程中主要(yào)起滲透和潤滑作用,降低(dī)油與金屬(shǔ)的界麵張力,使切削油很快滲透到切削區,在一定(dìng)的切削溫度作用下進一步形成物理吸附膜,減小(xiǎo)前刀麵與切屑(xiè)、後刀麵與工件之間(jiān)的摩擦。

在極壓潤滑狀態下,切削液中必須添加極壓添加劑來維持潤(rùn)滑膜強度(dù)。常用(yòng)的極壓添加劑是(shì)含硫、磷、氯(lǜ)、碘等的(de)有(yǒu)機化(huà)合物,這些化合物在高溫下與金(jīn)屬表麵起化學反應,生(shēng)成(chéng)化(huà)學吸附膜,它(tā)比物理吸附(fù)膜的熔點高得多,可防止極壓潤滑狀態(tài)下金屬摩擦界麵直(zhí)接(jiē)接觸,減小摩擦,保持潤滑作(zuò)用。常用極壓添加劑如下:

(1)含硫的極壓添加劑:在切削(xuē)液中引(yǐn)入硫元素有兩種方式,一是用元素硫直接硫化的礦物油,叫硫化切削油;二是在礦物油中(zhōng)加入含硫的添加劑,如硫化動植物油、硫化烯(xī)烴和硫、氯化動植物油等,製成極壓切削油。硫化切削油對銅及銅合金有腐蝕作用,加工時(shí)氣味大(dà),已逐漸被極壓切削油所代替。含硫的極壓切削油在(zài)金屬切削過程中和金屬起化學反應(yīng),生成硫化鐵。硫化鐵沒有像(xiàng)氯化(huà)鐵那樣的層狀結構,比氯化鐵摩擦係數大,但熔點高(gāo)(硫化鐵熔點1193℃,二硫化鐵熔點117l℃),硫化膜在高溫下不易破壞,故(gù)切削鋼件時,能在(zài)1000℃左右的高溫下,仍保持其潤滑性能。

(2)含氯的極(jí)壓(yā)添加劑:常用的含氯極壓添加(jiā)劑有氯化石蠟(氯含量為40%—50%)、氯化脂(zhī)肪酸或酯(zhǐ)類等。氯的化(huà)學性能活潑,在(zài)200—300℃時即能與金屬表麵起化學反應。氯化物的摩擦係數(shù)低(dī)於硫化物,故含氯極壓添加(jiā)劑具有優良的潤滑性能,含氯極壓(yā)添加劑(jì)的切削液約可耐600℃的高溫(wēn),特別適合於切削合金鋼、高強度鋼、鉬(mù)以及其他難(nán)切(qiē)削材料。氯化石蠟等有腐蝕性(xìng),必須與油溶性防鏽添(tiān)加劑一起(qǐ)使用。有的資料[30]認為含氯添加劑的重(chóng)點應放在四氯化(huà)碳這一類高(gāo)揮發(fā)性的添加劑,因(yīn)為它能滲入切屑、工件與刀具界麵間的(de)微(wēi)裂縫中,同時又能防止冷焊磨損的發生。但(dàn)因四氯化碳會揮發出有害氣體,所以國內很少采用。

(3)含磷的極壓添加劑:在切削液(yè)中,常用的含磷添加劑是有(yǒu)機磷酸酯或硫(liú)代磷酸鋅。這(zhè)類添加劑有(yǒu)中等的極壓性能(néng),與鋼鐵接(jiē)觸即被吸附,並起(qǐ)化學反應,生成磷酸鐵化學潤滑膜,降低摩擦、減小磨損的效果比含硫、含氯的極壓添加劑(jì)更為良(liáng)好。

為了得到效果較好的切削液(yè),往往在(zài)一種(zhǒng)切(qiē)削液中加入上述(shù)的(de)兩(liǎng)種(zhǒng)或三種添加劑,複合使用,以(yǐ)便切削液迅速進入高(gāo)溫切削區,形成牢固的化學潤滑膜(mó)。

2、防鏽添加(jiā)劑

為了使機床、刀(dāo)具、工件不受腐蝕,要在切削液中加入防(fáng)鏽添加劑。它是一種極性很強的化合物(wù),與金屬表麵有很強的附著力,在金屬表麵上優先吸附形成保護膜,或與金屬表麵化(huà)合形成鈍化膜,保護金屬表麵不(bú)與腐蝕介質接觸,因而起到防(fáng)鏽作用。常用的防鏽添加劑,可分為水溶性(xìng)和油溶性兩大類(lèi):

(1)水(shuǐ)溶性防鏽添(tiān)加劑:水溶性防鏽添加劑的品(pǐn)種很多(duō),其中以亞硝酸鈉在乳化液和(hé)水溶液中的應用(yòng)較為廣泛。亞(yà)硝酸鈉基本上沒有潤滑性能,在堿性介質中對鋼鐵有防鏽作(zuò)用,用量一般控製在(zài)0.25%左右,濃(nóng)度再高則對操作者(zhě)皮膚(fū)有害。亞硝酸鈉的(de)防鏽作用,對有色金屬(如銅、鋁及其合(hé)金等)無效,甚至起腐(fǔ)蝕作用。加工銅的乳化液(yè)或水溶液,宜用苯駢三氮唑為防(fáng)鏽添加(jiā)劑,加入(rù)0.01%—0.1%即見效果。應當注意,水(shuǐ)溶性防鏽添加劑用於乳化液時,用量不宜過大,因為它們大多是電解質,用量過大會破壞乳化液(yè),致使油水分離。

(2)油(yóu)溶性防鏽(xiù)添加劑(jì):油溶性防鏽添加劑主要應用於防鏽乳化液,也(yě)有用於切削油的。在使(shǐ)用過程中,常常將各種具有不同特(tè)點的防鏽劑複(fù)合使用,以達到綜合防鏽的良好效果。如(rú)添加氧化石油酯(zhǐ)及(jí)其皂類,能提高耐大氣腐蝕(shí)性能;添加(jiā)胺類,能提高油脂的抗氧化性,中和(hé)酸性物(wù)質,添加羊毛脂及其皂類,能提高吸附性。

3、防黴(méi)添加劑

乳化液長期使用以後,容易變質發臭,這是由於細菌繁殖的結果。隻要加入萬分之幾的防黴添加劑,即可起到殺菌和抑製細菌繁殖的效果。但防黴添加劑會引起操作者皮膚起紅斑、發癢(yǎng)等,所以一般不用。

4、抗泡沫添加劑(jì)

切削液中一般都加入防鏽添加(jiā)劑、乳化劑等表麵活性劑,這些物質增加了混入空氣而形成泡沫的可能(néng)性。如果泡(pào)沫過多,會降低切削(xuē)液的效果(guǒ)。若加入百萬分之(zhī)幾(jǐ)的抗泡沫添加劑(如二甲基矽(guī)油),可以有效地(dì)防止形成(chéng)泡沫。在高(gāo)速強力磨(mó)削時,由於會產生比較(jiào)多的泡沫,所(suǒ)以必須在磨削液中添加適量的抗泡沫劑,並作消泡試驗。

5、乳化劑

乳化液是使礦物油和水乳化形(xíng)成穩定(dìng)乳化液的關鍵性物質。它能吸附在油水界麵上形成堅固的吸附膜,使油很(hěn)均勻地分散在水中,形成穩定的乳化液(yè)。

(1)乳化液形成的(de)機理(lǐ)(表麵活性劑的作用):油水本來是互不相溶的,經過高速攪拌也(yě)能形成分(fèn)散體,但靜置(zhì)後不久還(hái)會分(fèn)離。若(ruò)加入表麵活性劑後,再加攪拌混合(hé),油就會以微小(xiǎo)的(de)顆粒分散在水(shuǐ)中,形成穩定(dìng)的乳化液,即使靜置(zhì)也(yě)難分離。這是因(yīn)為表麵活性劑(jì)是一種有機化合物,它的(de)分子是由極性基團和非極性基團兩個部分組成助。極性基因是親水的,叫做親水基團(tuán),可溶(róng)於(yú)水;非極性基團是親油的,叫做親油基團或憎水出由(yóu),可溶於油(yóu)。

加(jiā)入油和水中的表麵活性劑能定向地排列吸附(fù)在油水兩相界麵(miàn)上,極(jí)性端朝水,非極性端朝油,把油和水連接起來,降低油—水的界麵張力,使油以微小的(de)顆粒穩定(dìng)地分散在水中(zhōng),形成穩定的水包油(0/W)乳化液。這時(shí)水為連續相,稱為分散介質或外(wài)相;油為不連續相,稱為(wéi)分散相或(huò)內相。反之就是油包水(W/O)的乳化液。在金屬切削加工中應用的是水包油(O/W)的乳化(huà)液。

表麵活性(xìng)劑在乳化液中,除了起乳化作用外,還能吸附在(zài)金屬表(biǎo)麵上形成潤滑膜,起油性添加劑的潤(rùn)滑作用(yòng)。

(2)表麵活性劑的種類:表麵活性劑的種類和牌號很多(duō),但按其性質和分子結構,大體可分為四類:陰離子(zǐ)型、陽離(lí)子型、兩性離子型和非離子型。在配(pèi)製乳化液時,應用最廣泛的是陰離子型和非離子型的表(biǎo)麵活性劑。

陰離子型表麵活性劑的特點是(shì)乳化性能好,並有一定的(de)清洗和潤滑性(xìng)能,有的還有—定的防鏽性能,但抗硬水(shuǐ)能力差,易起泡沫。

非離子型表麵活性劑在乳化液和水溶液中不產生離子,所以不怕硬(yìng)水,也不受PH值(酸堿值的大小)的限(xiàn)製,而且分子中的親水、親油基可根據(jù)需要加以調節。

(3)乳化穩定劑:乳化液中加入穩定劑的作用有(yǒu)兩(liǎng)個方麵:一是(shì)使乳化油中的皂類借穩定劑的加溶作用(yòng)與其他添加劑(jì)充分互(hù)溶,以改善乳(rǔ)化油及乳化液的穩(wěn)定性;二是擴大表麵活性(xìng)劑的乳化範圍,提高(gāo)穩定性。但是(shì),在使用乳化(huà)穩定劑低分(fèn)子醇時,應特別注意,因它同時(shí)又是破乳劑,如用量(liàng)過大會造成油水分(fèn)層。

如果您有(yǒu)機床(chuáng)行(háng)業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬(shǔ)切削機床產量數據

- 2024年11月 分地區金屬切削機床(chuáng)產量(liàng)數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月(yuè) 基本(běn)型乘用車(轎車)產量數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月(yuè) 新能源汽車產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據