山高刀(dāo)具:處理 ISO S 材(cái)料的全新刀具和策略

2014-4-15 來源:數控機(jī)床市場網 作者(zhě):

工件材料的(de) ISO S 分類包(bāo)括高溫合金 (HRSA) 和鈦合金。這些(xiē)材料的熱硬度和熱強度使其能夠廣泛應用於航空航天、能源和其他領域的關鍵應(yīng)用。但是,這些合金的有(yǒu)益(yì)屬性也帶來(lái)了不同於傳統(tǒng)鋼鐵加工的加工特性。為應對這(zhè)一問題,刀(dāo)具製造商已開發出一係列(liè)產品和應用策略,用於解決材料可加工性難題,並實現可靠、穩定和相對經濟的 ISO S 材料組合金加(jiā)工。如今,這些刀具製造商還力(lì)求為生產(chǎn)商(shāng)提供有關新型刀具和策略的培訓,並且說(shuō)服(fú)機(jī)床技(jì)工(gōng)重新考慮過時的加工(gōng)技術,這些技術很可能(néng)將無法適用(yòng)於(yú)當今的(de)先進材(cái)料。

可加工性因素(sù)

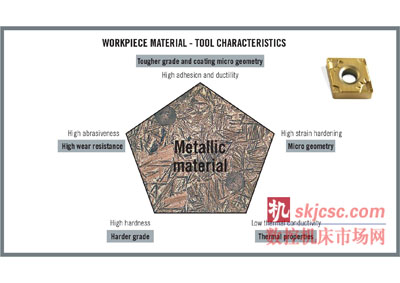

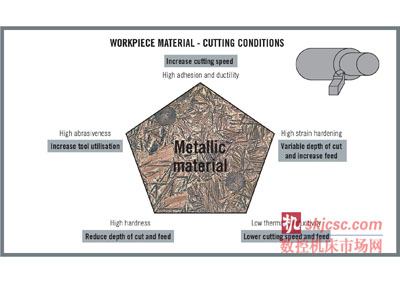

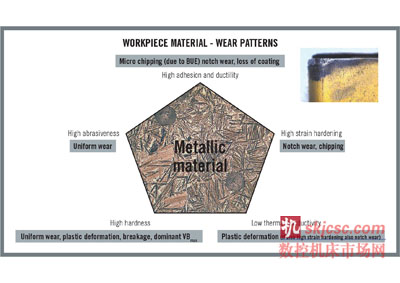

術語“可(kě)加工(gōng)性”描述了金(jīn)屬對加工工藝的反(fǎn)應。可加工性包括(kuò)四(sì)個基本因素:加工中(zhōng)產生的機械力、切屑形成和排屑、熱量產生和轉移,以(yǐ)及刀具磨損(sǔn)和故障。其中任何(hé)因素或全部因素的過度作用均會(huì)導致材料被視為“難以加工”。

HQ_ILL_Workpiece_Material_Tool_Characteristics

HQ_ILL_Workpiece_Material_Cutting_Conditions

HQ_ILL_Workpiece_Material_Wear_Patterns

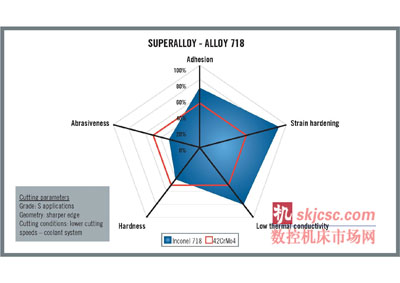

HQ_ILL_Superalloy_Alloy_718

如果試圖將過去幾十(shí)年來用於(yú)鋼鐵等材料的相同刀具(jù)和技術用於高溫合金和鈦合金加工,就會造成刀具壽(shòu)命、加工時(shí)間和可靠性以及零件質量方麵的可加工性問題(tí)。最近幾年中,刀具開發時才考慮了(le)鎳基合金和鈦基合金。加工這(zhè)些相對較新的材料並不一定(dìng)比加工傳統金屬更困難,這其(qí)實是兩種不同的加工類型。

例如,加工“難加工”材料的通(tōng)常方法是謹(jǐn)慎操作,並使用較(jiào)低的切削參數,包括減小的進給率、切削深度和 速度。然(rán)而,使(shǐ)用專為這些高性能工件材料開(kāi)發的刀具時,基本準則反而是增加切削深度和進(jìn)給率。旨在(zài)處理這些較高參數的刀具含有細粒度硬(yìng)質合金材質等級,可提供良好的高溫刃口強度和鍍(dù)層粘附(fù)性,並且特(tè)別注意對加工硬化的工件造成的溝槽磨損的(de)耐受性。此外,刀(dāo)具製造商還開發了陶瓷和 PCBN 刀具,用於對這些高(gāo)性能合金進(jìn)行(háng)粗加工和(hé)精加(jiā)工。

對於(yú)特定可(kě)加工性(xìng)因素,高溫合(hé)金在機械或與力相關的問題方麵與堅韌的鋼鐵材料並無很大(dà)差別。但(dàn)是,在熱量的產(chǎn)生和散熱方麵,它們之間有著顯著差異。金屬切削過程中產生的熱量會(huì)導(dǎo)致工件材料變形,而切削過程中產生(shēng)的切屑能夠帶走熱量。然而,這些(xiē)材料產(chǎn)生的分段式切屑通常無法提供良好的散熱效果。此外,耐熱材料本身就是(shì)不良(liáng)導熱體。切削區的溫度可達 1100° - 1300° C,當熱量(liàng)無法消散時,就會在刀(dāo)具和工件上積聚,並最(zuì)終導致刀(dāo)具壽命縮短,甚至造成工件變形和冶金學特性的改變。

要解決這一問題,就需要(yào)改變對刀具強度的認識。通常認為(wéi)刃口鋒利的刀具較為脆弱,但控製刀具溫度積聚的方法之一正是使用鋒利的刀具,鋒(fēng)利刀具能切削更多的材料並減少(shǎo)材料變形,因此生成的熱量更少。實施這一策略需要專為刃口強度而設計的刀具,並在具(jù)有充足功(gōng)率、穩定性和抗振性的機床(chuáng)上使用。

應變硬化和沉澱硬(yìng)化的趨勢也增加了高溫合金加工的複(fù)雜性。在應變(biàn)硬化中,切削區內的材料在受到切削過(guò)程的應力和(hé)高(gāo)溫作用時變得更硬。鎳基和鈦基合金(jīn)表(biǎo)現出比鋼更大的應(yīng)變硬化趨勢。而在沉澱硬化中,當高溫激活本應處於靜止狀態(tài)的合金元(yuán)素時,工件(jiàn)材料中會形成硬點。無論哪種趨勢,材料的結構都可(kě)能會在(zài)第一次走(zǒu)刀後即發生顯(xiǎn)著變化,二次走刀後將能夠穿透硬度更(gèng)大的表(biǎo)麵。而(ér)這正(zhèng)是將走刀次(cì)數降至最低的(de)解決方案。例如(rú),與其(qí)使用兩次 5 mm 切深的走刀切除 10 mm 的材料,不如(rú)使用一次 10 mm 切深的走(zǒu)刀。盡管(guǎn)在許多情況(kuàng)下無法實現一次走刀加(jiā)工,但這仍是理論上能夠(gòu)實現的目標。

這種方法(fǎ)還要求重新考慮精加工工藝,傳統的精加工工藝包含以小切深和輕進給率進行的多次走刀。作為替代,機床技工應(yīng)尋找盡量提高參數的可能性,這樣(yàng)才能改善刀具壽命(mìng)和表麵粗糙度。

用於精加工走刀的(de)稍微加大(dà)的切深還可將切削刃最鋒利的部分(fèn)置於零件的(de)任何應變硬化或(huò)沉澱硬化區域的下方。然而,過深的精加工走刀可能產生振動並對表麵粗糙度造成不利影響。因此,尋找進取和謹慎間的最佳平衡便成為了關鍵。

可靠性和經濟性(xìng)

憑借(jiè)如今(jīn)專為鎳基和鈦基合金開發的(de)刀具和(hé)策略,完成加(jiā)工基本上不會有技術問題。持續挑戰不僅僅在於加工工件,還在於在規(guī)定的時間(jiān)內以規定的成本正確地進行工件加工。目標是改善工藝可靠性和(hé)生產經濟性。考慮到先進工件材(cái)料和由其製成的零(líng)件成本較高,因此加工工藝必須絕對可靠。生產商無法承擔在尋求可靠加(jiā)工工藝的同時生產報廢件的損失。使用適當(dāng)的刀具和加工參數有助於確保穩定的加工結果。

就(jiù)加工參數而言(yán),增加(jiā)切深和進給率有助於提(tí)高生產率。更高(gāo)的切削速度還可加快零件加工(gōng),但(dàn)這一有利條件尚未得到充分開發利用。目前在鎳(niè)基和鈦基合金中所用的速度仍然低於鋼材中的速度。不過目前的研究重點是開發能(néng)夠實現更高切削速度並仍然保持合理刀具壽命的刀具(jù)屬性。

除(chú)了刀具,金屬切削工藝的其他部(bù)件(如使用高壓定向輸送冷卻液 (HPDC) 係(xì)統)還有助於提高生產率。如果ISO S 材料的切削速度為 50 m/min,HPDC 可使(shǐ)切削速度高達 200 m/min,從而使產量(liàng)提(tí)高四倍(bèi)。

在加工高溫合金時,刀具壽命是(shì)另一個(gè)可從新視角加以審視的因素。刀(dāo)具壽命的傳統測算方(fāng)法是計(jì)算刀具需要更換前的切(qiē)削分鍾數。另一種測算(suàn)方法則是計算成本。

例如,如果生產特定工件需要 2 個小時,且必須每 20 分鍾更換一次刀具,則必須購買 6 個刀(dāo)具才能完成零(líng)件的加(jiā)工(gōng)。按照這個思路,目標將是降低刀具成本,並獲(huò)得 30 分鍾的(de)刀(dāo)具壽命,而非 20 分鍾。

然而,在(zài)加(jiā)工采用高溫合金或鈦合金製成的昂貴零件時,刀具成本(běn)不過(guò)占零件總體(tǐ)價值的很少一部分。因此,刀具利用率(也稱(chēng)作刀具的利用指數)才是更相關的測算方式。在比較兩種示例刀具時,如果一種(zhǒng)刀(dāo)具維持(chí) 10 分鍾並(bìng)生產一個工件,則刀具成本為(wéi)每工件一(yī)個刀具。另(lìng)一種刀具,以不同方式使用,可能僅維持 5 分鍾,但(dàn)生產(chǎn)兩個零件。即(jí)便(biàn)第二種刀具的(de)壽命按照分鍾來計算比第一種刀具少了一半,但零件產量增加了一倍。目標是以可接受的價格在最短時間內生產出最大數量的合格工件。考(kǎo)慮(lǜ)到高溫合金(jīn)零件的成本較高,因(yīn)此刀具利(lì)用指數才是更好的(de)真實生產率測算標準。

結論

同往常一樣,要(yào)想最(zuì)大限度地發揮新開發的金屬切削技術的優勢,關鍵(jiàn)因素在於了解如何以最佳的方式使其適用於(yú)特定應用。隨著在高溫合金和鈦基(jī)合金(jīn)等高性能工(gōng)件(jiàn)材料方麵繼續取得進展,刀具製造商還將繼續為新合金的加工(gōng)工藝設計最大限度提(tí)高生產率的新方法。生產商將從對新刀具可用(yòng)性的了解以及刀具製造商在如何以最佳方式使用這些刀(dāo)具方麵的廣博知識中獲益。

投稿箱:

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎(yíng)聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎(yíng)聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金(jīn)屬切削機(jī)床產量數據

- 2024年11月 分地區金屬切削(xuē)機床產(chǎn)量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車(chē))產量數據

- 2024年11月 新能(néng)源汽車(chē)產量數據

- 2024年11月 新能源汽(qì)車(chē)銷量情況(kuàng)

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切(qiē)削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能(néng)源汽(qì)車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據