碳纖維複合(hé)材料手工製孔刀具和工具的選擇方案

2014-1-24 來源:數控機床市場網 作者:羅海勇 鄭偉 塗卿

[摘要 ] 目前,碳纖維複合材料正廣泛應用於飛機製造,而裝配中製孔是重要的一環,因此,選(xuǎn)擇合適的刀具和工具是保證製孔質量的前提。國內各公(gōng)司采用的工具和刀具(jù)各不相同,為提(tí)高複合材料的製孔(kǒng)技(jì)術,應從眾多實際應用實例中總結出更優的選擇方案。

關鍵詞: 刀具 工具 選(xuǎn)擇方案(àn) 碳(tàn)纖(xiān)維複合材料

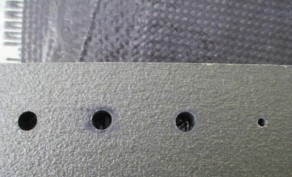

現今生產中用途廣泛的複(fù)合材料主要分為玻璃纖維複合材料和碳纖維(wéi)複合材料,而碳纖維複合材料所具有的高強度、高剛度、抗疲勞性能好、耐高溫性好等優點,使其在飛機設計、製造上具有更好的優勢和應用。隨著碳纖維的廣泛應用,隨之也帶來了碳纖(xiān)維複合材(cái)料在加工和裝配上的問(wèn)題。此時,碳纖維複(fù)合材料的缺點更加的凸顯出來,成為了鑽孔、裝配的主要問題來源。在碳纖維複合材料鑽孔時(shí)主要克服碳纖維複合材料結構的高強度、高硬度、導熱性差、各向異性、層間(jiān)強度低等難題。同時(shí),在鑽(zuàn)孔的(de)過程中也極易出現材料燒傷、毛刺、分層、撕裂等缺陷,別是刀頭出口端(duān)更容易引起撕裂等現象(xiàng)(圖 1) 。

圖1 刀頭(tóu)出口端撕裂

在無法(fǎ)進行重新修複的情況下可能導(dǎo)致部(bù)件的報廢,造成重大的損失。

1 碳纖維複合材料的加工問題的提出

當前,國內外通用飛機越來越多地采用複合材料,特別是在輕型(xíng)通用飛機上的應用更加廣泛。公司目前(qián)所研(yán)製的輕型飛機(jī)也采用全碳纖維複合材料結構,飛機的機翼(包括翼梁、桁條和蒙皮)、機身、尾翼、蒙皮、油箱、發動(dòng)機艙都是采用複合材料。同時(shí),在低成本化的指導下,采用更經濟的加工、裝配工藝成了必須的選擇。因此,如(rú)何協調解決好(hǎo)碳纖維(wéi)複合材料的製孔和裝配問題,是提高生產效率和降低生產成本的關鍵所(suǒ)在,也(yě)是提高飛機製(zhì)造質量必需要解決好的問題。

2 碳纖維複合材料手工製孔工藝技術

目前,在碳(tàn)纖(xiān)維複合材料手工製孔中,主要需解決刀具類型和工(gōng)具類型的選(xuǎn)擇。

2. 1 鑽孔前的準備(bèi)

鑽孔前,在有條件的情(qíng)況下,都(dōu)需要在刀頭出口端貼上鋁基膠帶或頂上木塊,這樣也可(kě)以有效地避免出口劈裂。

2. 2 刀具棒料和塗層的選擇

針對碳纖維複合材料在加工中表現出的高硬度、導(dǎo)熱性能差等特(tè)點,刀具的材質應選用硬質合金棒料,表(biǎo)麵采(cǎi)用氣相沉積金(jīn)剛(gāng)石鍍膜 (CV D)或聚晶金剛石鍍膜(PCD)塗層。經過製孔試驗表明(míng),采用 2700r/m in 的CP7300 氣鑽鑽製 4m m 厚的板材時,帶塗層(céng)的硬質合金鑽頭可以鑽製 50~60 個孔,在(zài)出現進給困難後,通過利用砂輪磨削刃口後, 可繼(jì)續鑽製 15~20 個孔。而普通(tōng)的高速鋼 (H SD) 刀具則基本無法完成製孔,其刀頭在複合材料(liào)製件的表麵上出現打滑現象,其刀具本身也容易出現燒(shāo)傷。

2. 3 刀具(jù)刃型的選擇(zé)

目前,複合材料製孔采用(yòng)的(de)刀具主要(yào)分為(wéi)匕首鑽、麻花鑽和金剛砂塗(tú)層擴孔鋸。

2. 3. 1 匕首鑽

采用鑽、絞一體化設計,進給(gěi)工作的刀(dāo)頭的型式(shì)大致相同,排屑部分有的采用直刃(rèn),國內代表為廈門金鷺公司的直(zhí)刃(rèn)上(shàng)首鑽(圖 2),也有采用螺旋刃(rèn)的,國外代表公司為Sandvik。當采用匕首鑽配合 CP7300 手動氣鑽進行手工製孔時(shí),其製取的(de)孔壁、刀頭進口端及出口(kǒu)端(duān)的質量良好,能滿足工藝要求,同(tóng)時也基(jī)本能保證質量的穩定性。

圖2 直刃匕首鑽

此類匕首鑽螺旋角(jiǎo)為 90,在鑽(zuàn)尖處沒有橫刃存在,刀具與材料接(jiē)觸麵積小,鑽(zuàn)孔過程中所產生的熱量少,能夠有效避免(miǎn)材料燒傷現象。但其(qí)排屑槽為直槽(cáo),不能有(yǒu)效排出金屬切屑,僅(jǐn)適用於純複合材(cái)料夾層上的鑽孔,並不適(shì)合於複合材料與金屬材料夾(jiá)層。對於直徑φ>14m m 的孔也不(bú)適合采(cǎi)用匕首鑽,特別是鑽製厚度H<3m m 的薄板時,匕首鑽(zuàn)的(de)刀頭長度超過(guò)板厚,刀具直徑過大(dà),給予(yǔ)板材的橫向(xiàng)力比較大,造成鑽出的孔成梅花形或五角星形,建議鑽(zuàn)製(zhì)直徑φ>14m m 的孔時采用金剛砂塗層擴孔(kǒng)鋸(圖 3)。

圖3 匕首鑽製(zhì)孔效果

2. 3. 2 麻(má)花鑽(zuàn)

采(cǎi)用(yòng)倪誌(zhì)福式多刃刀頭的麻花鑽在製取 3m m 以下碳纖維板材時,其製孔質量良好,進行的(de)孔不易出現梅花形,圓度好。在對 3m m 以上(shàng)厚的板材進(jìn)行的製孔(kǒng)試驗中,其製孔質量無(wú)法保證,其刀具刃口特別鋒(fēng)利,容易造成磨損,當鑽製金屬與複合材料夾層板時,更容易造成崩刃(圖 4)。

圖4 金剛砂塗層擴孔鋸

2. 3. 3 金剛砂塗層擴孔鋸

當鑽孔直(zhí)徑φ>14m m 時,同時孔的精度(dù)為自由公差時,可采用金剛砂塗層擴孔(kǒng)鋸,金剛砂塗層擴孔鋸能很好地克服碳(tàn)纖維複合材料的高硬度的特點。試刀(dāo)試驗表明(míng),當用 900r/m in 鑽配合φ43m m 擴(kuò)孔鋸(jù)進行鑽削時(shí),能順利地切入板材進行鑽(zuàn)削,在鑽(zuàn)孔完成後,測得其孔徑為φ42. 90m m ,同時其孔(kǒng)壁質(zhì)量良好,滿足工藝要求。

需要注意的是,當使用(yòng)擴孔鋸進行製孔(kǒng)時,通常鑽製的孔徑比較大。產生的切削(xuē)阻力也更大,需要提供的進給力比較大,當鑽製(zhì)的板(bǎn)材厚度 H>10m m 時,人工鑽製比(bǐ)較困難,因此(cǐ),可以采用下文中推薦的自動進給鑽來(lái)製孔。

3 工具的選擇

手工製(zhì)孔時(shí),對於(yú)直徑小於 14m m 的孔,一般采用的是匕首鑽配合鉸刀來完(wán)成(chéng),為了確定選擇工(gōng)具的(de)轉速的合理範圍,分別做了如下(xià)幾個對比試驗。

3. 1 試驗方案如下

A :20000r/m in 氣鑽,φ3m m 硬質合金匕首(shǒu)鑽,3m m厚單向帶(dài) / 10m m 厚編織帶;

B :6000r/m in 氣鑽,φ3m m 硬質合金匕首鑽,3m m厚單(dān)向(xiàng)帶 / 10m m 厚編(biān)織帶;

C :6000r/m in 氣鑽,φ6. 35m m 匕首鑽,6m m 厚單向(xiàng)帶,1 層(céng) / 3 層鋁基膠帶;

D :900r/m in 或(huò) 3200r/m in 氣鑽(zuàn),金剛砂塗層孔鋸φ43m m ,13m m 編織帶。

3. 2 試驗(yàn)結果分(fèn)析

當采用 A 組(zǔ)合試驗時,由於轉速(sù)過高,穩定性差,特別(bié)在鑽削 3m m 以下薄板時,工人來不及調整鑽頭位置,容(róng)易造成偏移,致使孔徑(jìng)過大,超(chāo)過理(lǐ)論要求。而在鑽削 10m m 厚的編織帶板材時,由於板太厚、手工垂直度不(bú)夠、轉速太快,從而發生了刀具斷裂現象。

當采用B組合試驗時,由(yóu)於工具轉速低於6000r/m in 時 (可通過調節進氣量),手持氣(qì)鑽能(néng)獲(huò)得較好的穩定性,孔的加工效果較好,孔(kǒng)壁、孔徑都滿足(zú)工藝要求,初步說明在采用手(shǒu)動工具加(jiā)工(gōng)時宜采用轉(zhuǎn)速(sù)不高的氣鑽。

當采用 C 組(zǔ)合試驗時, 在(zài)出口端貼上 3 層(céng)鋁基膠帶時比(bǐ)貼 1 層(céng)鋁基膠帶製(zhì)孔的出口端質量好,可以看出在出(chū)口端貼膠帶能起到比較好的保護效果。

當采(cǎi)用 D 組合時,此(cǐ)試驗采用同一種孔鋸,用不(bú)同轉速(sù)氣(qì)鑽進行鑽削。當使(shǐ)用 3200r/ m i n 的氣鑽進行(háng)鑽削時,由於鑽削的直徑比較大,孔鋸在板材表麵產生打滑(huá),不利於(yú)切屑。在未貼(tiē)鋁基膠帶時出刀口質量(liàng)不好,存在劈裂現象。而(ér)當使用 900r/ m i n 氣鑽進行鑽削(xuē)時,能(néng)順利地切入板材(cái)進行鑽削。但是由於板材很(hěn)厚,當切削進(jìn)入6m m 深時,鑽削阻力非常大,鑽削很費力、費時,同時,散熱也極其不好,容易燒傷材料。由於試驗時,精度未重點考慮,利用擴孔鋸的引導杆從反麵鑽削,可以使(shǐ)鑽削省力很多。當精度要求高時(shí),由於手動氣鑽不穩定,建議采(cǎi)用自動進(jìn)給鑽加工(圖 5,圖 6),其(qí)液壓裝置能精確控製進給速度,從而能保證穩定性,提高鑽孔效(xiào)率。

圖5 C 組合製孔試驗板

圖6 自動進(jìn)給鑽

4 輔(fǔ)助工具及材料的選擇

4. 1 便攜式垂直套

在用手(shǒu)工氣鑽鑽孔時,由於人工手持時通過(guò)自己(jǐ)肉眼判斷有誤差(chà),且氣(qì)鑽轉動時(shí)手會產生不同程度的抖動,再遇(yù)上材料夾層厚度較厚時,手工鑽孔的垂(chuí)直度很(hěn)難保證,鑽孔的穩定性進一步降低,將大大增加孔加(jiā)工缺陷的產生。因此,在有條件的情(qíng)況下,手工鑽孔應使(shǐ)用便攜式垂直(zhí)器鑽(zuàn)孔,以起到穩定刀具的作(zuò)用,從而增加鑽孔過程中的穩定(dìng)性(xìng)。

4. 2 鑽孔出口墊板

刀頭出口(kǒu)端是最容易產生缺陷(xiàn),如撕裂、分層、毛邊等缺陷的位置。在刀頭(tóu)出口端貼上幾層鋁基(jī)膠帶,然後用平頭木塊、夾布膠木或鋁板等頂住(zhù)出口端,可有效減少出口端孔缺陷(xiàn)的產生。

5 結束語

隨(suí)著碳纖維複合材料的廣泛應用,其製孔技術也在逐步提(tí)升,本文是基於目前飛機生產過程中所采用的方法(fǎ)作了(le)如下初(chū)步的(de)結(jié)論:

(1)碳纖維複合材料製孔盡量采用硬質合金或帶金剛石(shí)塗層的(常見為氣(qì)相沉(chén)積金剛石鍍膜(CV D)或聚晶金剛石鍍膜(PCD)硬質合金刀具) ;

(2)刀具鑽孔時的轉速和進給:小直徑孔選(xuǎn)擇中轉速(sù)工具和較大進給量,大孔選擇低轉速工具和降低進給量,氣鑽轉速優先選擇 2000~6000r/ m i n;

(3)在碳纖維複合材料薄板(3m m 以下)上製孔時,宜采用更(gèng)鋒利的倪誌福式多刃刀頭的硬質合金(jīn)麻花鑽(zuàn);

(4)在碳纖維複合材料板材製取(qǔ)超過φ14mm 的孔時(shí)建議采用金剛砂塗層孔鋸。氣鑽轉速低(dī)於 3200r / mi n;

(5)在每次鑽孔(kǒng)時均需在(zài)出刀位置貼上鋁基(jī)膠(jiāo)帶,出口端用鋁塊(kuài)、夾(jiá)布膠木等頂住。

提高(gāo)複合材料製孔技術的水平,對(duì)於(yú)提高飛機複合材(cái)料製造(zào)質量和企業生產效率有明顯的成效,對加快和促進複合材料(liào)在國(guó)內航空製造業的應(yīng)用具有重要推動作用。

投稿箱:

如果您有(yǒu)機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯(jí)部(bù), 郵箱(xiāng):skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯(jí)部(bù), 郵箱(xiāng):skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點

| 更多

行業(yè)數據

| 更多(duō)

- 2024年(nián)11月 金屬切削機床產量數據(jù)

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車(chē))產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量(liàng)數據

- 2024年10月 金屬(shǔ)切削機床(chuáng)產量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產量數據

博文(wén)選萃

| 更多