改善(shàn)工藝提高數控車床交付能力

2024-1-15 來源: 沈陽優尼斯智能裝備有(yǒu)限公司 作者:劉妍

通用技術集團沈陽優(yōu)尼斯智能裝(zhuāng)備(bèi)有限公司(以下(xià)簡稱 “優裝備”)為數控車床專業製造(zào)企業,根據市(shì)場競爭情況,以對標管理為契機,設立(lì)《提高 T5 數控車床交付(fù)能力》改善項目,通過項目拉動全麵提高主導產品 T5 係(xì)列臥式數控(kòng)車床的產品交付能力,為客戶提供質優價低的係列數控臥車。

一、項目背景

數控車(chē)市(shì)場發展潛力巨(jù)大,臥式數控車床國(guó)內年需求量在 5 萬台以上,其中中高端數控車年需求量在 1.5 萬台以上。優裝備現有 T5 係(xì)列臥式數控車(chē)床產品,已進入產品成熟發展期,交期周期競爭力不強,急(jí)需響應市場需求,重回(huí)市場領頭(tóu)地位。2021 年以(yǐ)來數控車市場(chǎng)需求呈上升趨勢,經市場調(diào)研發現,客戶對快速交貨的需求日益強烈,中小規格數控車訂單大部分要求現(xiàn)貨或1-2 月交(jiāo)貨,但優裝備 T5 數(shù)控車產品響應市場速度慢、交付周(zhōu)期(qī)長,不能完全滿足市場預期,急需提升(shēng)產品交付能力,助力公(gōng)司(sī)發展。

1.選定標杆企業(yè)

目(mù)前數控車有多種分類方式,最普遍的按產品性能可分為高、中(zhōng)、中低三大類。

高端產品高精度、高性能,代表(biǎo)品牌為哈挺,馬紮克,大隈,德馬吉等,同規格產品價格約 50萬以上,以德日美進口品牌為主。

中端產品穩定性好、價格適中,代表品牌為台灣友嘉、韓國迪恩、韓國威亞(yà)、海德曼、海天精工等,同規格產品價格(gé) 25 萬以上為主,以台(tái)韓品牌為主。

中低端產品性(xìng)價(jià)比高,代表品牌為寶雞,西格馬,魯南精工等,同規格產品價格約 15 萬以上,以本土品(pǐn)牌為主(zhǔ)。

優裝備通過產品相似度、行業認可度、工藝技術水平(píng)、信息獲取難易(yì)等多維度選擇標杆對象。

結合市場競爭(zhēng)現狀及標杆企業先進做法,優裝備選擇一家中國台(tái)灣地區公司(sī)為(wéi)對標(biāo)對象。

2.標杆企業先進做(zuò)法(fǎ)

這家中國台灣地區機床企業的一(yī)款數控斜車主(zhǔ)要麵向中、高端客戶群體,與優裝備 T5 係列數(shù)控車對比,目標(biāo)市場一致、為中高端暢(chàng)銷產品、市場認可度較高,產品結構相近。整(zhěng)機供貨周期約為 60 天,在市場上具備較強的貨期優勢,擁有穩定供(gòng)應鏈體係和製造體(tǐ)係。優裝備與該企業對標,易於開展工(gōng)藝改善。

3.對標提升方向

優裝備(bèi)通過采集當期典(diǎn)型客戶交貨周期,得出從合同訂單簽訂到產品包裝入庫、發貨到客戶的整個整機供貨(huò)周期約為 90 天(tiān),以此為依據設立改善(shàn)目標。

改善目標 : 產品交貨期由 90 天縮短到 60 天、達到與標杆對象相同的水平,改善該關鍵指標將有助於提升公司主導(dǎo)產品核(hé)心競爭力(lì)。

二、製定方案並(bìng)實施改(gǎi)善

通過集思廣益,頭腦風暴並結合標(biāo)杆企業做法(fǎ),優裝備收集產生(shēng)解決思路、製定了具體的工藝方案(àn)並實施了工藝(yì)改善、全麵提升了產品交付能力。

1.收集數據(jù)確定關鍵因素

通過網絡、樣(yàng)本、典型客戶供貨周期采集等多(duō)維度數據收集,優裝備分析出提升機床交貨期(qī)Y 的關鍵因素。

T5 機床交貨期 Y=Y1(主(zhǔ)要外購件貨期)+Y2(機加大件(jiàn)及關鍵件貨期)+Y3(裝配周期)+ 其他(見表 1)。

2.分析差(chà)距查(chá)找裝配工(gōng)藝可能因子

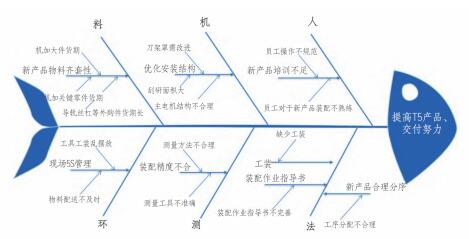

通過分析人、機、料(liào)、法、環、測等影響產品交(jiāo)貨周期因素,進一步梳理出可能影響交貨周期的可能因子。

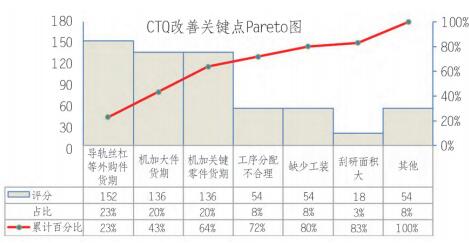

篩選主要因子後,優裝備進行(háng)關鍵點(diǎn) CTQ重要度評分,進(jìn)一步明確工藝精益改善點,具體如(rú)表 2。

可見,完成導軌絲杠(gàng)外購件貨期、機加大(dà)件貨期等 7 大因子改善即可完成 83% 以上(shàng)的改善任務。

3.製定改善方案並實施工藝改進

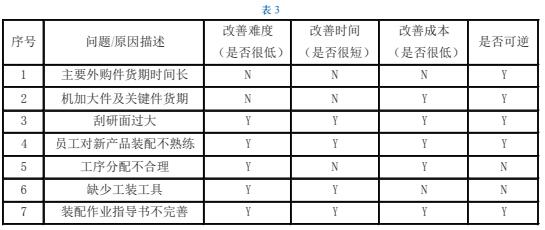

針對以上 7 大項目進行快速改(gǎi)善措施判斷,確定出刮研麵過大、員工對新產品裝(zhuāng)配不(bú)熟練、裝配(pèi)作(zuò)業指導書不完善等(děng)三(sān)項適合實施快速改(gǎi)善,並製定了快速改善措施計劃(見表 3)。

(1)製(zhì)定快速改善措施

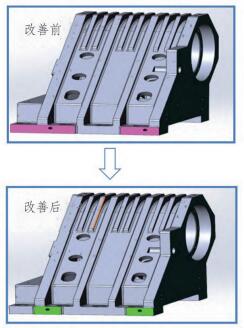

①針對(duì)刮研量大刮研時間長,設立改進措施為 : 設計更改圖紙,減少刮研麵積 ; 控製零件尺寸(cùn)鏈(liàn)誤差;利用現場(chǎng)設備提高刮研效率。

②針對員工對新產品裝(zhuāng)配不熟練,設立改進措(cuò)施 : 為對車間員(yuán)工加強標準作業培訓 ; 組織開展員工裝配技能大(dà)賽。

③針對裝配作業指導書不完善,設立改進措施為 : 優化裝(zhuāng)配作業指導書,使用平尺檢驗精(jīng)度 ; 增加過(guò)程(chéng)質(zhì)量(liàng)控製、增加裝配(pèi)過程(chéng)質量控製點。

(2)製定具體改善實施

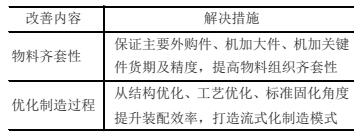

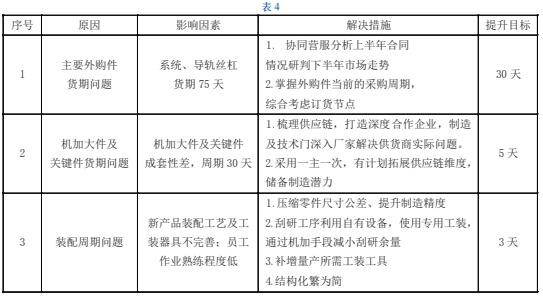

針對主要外購件貨期、機加大件及關鍵件貨期、裝配周期(qī)製定具體改善(shàn)措施如表(biǎo) 4。

①針對訂貨(huò)周(zhōu)期長物料情況,根(gēn)據合同情(qíng)況及年度生產大綱(gāng)製定滾動的安全庫存 ; 掌握外購件當前(qián)的采購周期,綜合考慮訂貨節點 ; 對訂(dìng)貨周期長物料及特配(pèi)物(wù)料形(xíng)成滾動采購(gòu)計劃,采取提前備貨及供應商備貨 ; 製定供應商考核製度,選擇最優供應商,采

用(yòng)一主一次,有計(jì)劃拓展供(gòng)應鏈維度,儲備製造潛力。

②針對機加(jiā)大件及關鍵件貨(huò)期問題,根據(jù)生產(chǎn)大綱對機加大(dà)件進行排查,建立內外部安全庫存預警機製,統籌內配及外協(xié)機加件(jiàn)成套率(lǜ) ; 對於機加關鍵零件供(gòng)應商加(jiā)工工藝定期檢查,優化機加關鍵零件加工工藝,保證加工件質量與效率。

③針對裝配(pèi)周期問題,通過準確測時規範各序作業內(nèi)容,平衡序間作業能力 , 形成流式線生產 ; 通過優化設計結(jié)構,縮短裝配時間 ; 通過(guò)優化工藝方法,補增量產所(suǒ)需工裝工具,提升(shēng)裝配效率,縮短裝配時間。

三、項目成果

《提高 T5 臥式數控車床交付能力》項目,著眼於縮短(duǎn)產品交貨期,提升產品交付能力問題,組建 T5 產(chǎn)品標杆團(tuán)隊,運用標杆管(guǎn)理 “八步法”,從源頭上解(jiě)決物料齊套性差和裝配周期長等難題,取得卓越成果。

1.硬性收(shōu)益

縮短(duǎn)機床交貨期,減少運營成本 ; 解決新(xīn)產品響應市場速度(dù)慢、交付周期長問題。

2.潛在收益(yì)

通過項目的實施,優化了機床作業標準,提升產品一致性(xìng),提升產(chǎn)品競爭(zhēng)力 ; 提(tí)升團隊信心(xīn)與凝聚(jù)力,培養了管(guǎn)理、技術、工藝人(rén)才。全麵進行成果複製推廣,提高機床製造質量(liàng)。

投(tóu)稿箱(xiāng):

如果您(nín)有機床行(háng)業(yè)、企業相關新聞稿件發表,或進(jìn)行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床行(háng)業(yè)、企業相關新聞稿件發表,或進(jìn)行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視點

| 更多

行業(yè)數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地(dì)區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年(nián)10月 新(xīn)能源汽車產量數(shù)據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車)產量數據