基於雲製造的數控機床自動(dòng)化生產係統設計

2021-6-7 來源: 南昌大學 科學技術(shù)學院 作者:羅永洪,胡(hú)小兵

摘要:傳統的數控(kòng)機床存在自動化程度(dù)差、係統集成度低的問題,為(wéi)了(le)提高數(shù)控機(jī)床的信息資源自動化程(chéng)度,文中設計資源元數據粒度模型,剔除了機床生產中的冗餘信息並提高(gāo)其控製效率。針對解決數控機床控製難以集成的問(wèn)題,文中設計基(jī)於軟 PLC 的數控機床控製方案。通過硬件(jiàn)與軟件分離技(jì)術提高自動控製係統的可移植(zhí)性,實現雲端上位機的集中控製(zhì)。為了驗證(zhèng)該方案的可行性,文中建立基(jī)於三軸作動器(qì)的數控機床驗(yàn)證平台,相比於兩種傳統(tǒng)方案,該方(fāng)案耗時減少了50%,能耗更低,且準確性提高了(le) 12% 以上。

關鍵詞:數控機床;自動化生產;係統設計;雲製造;粒度模型;自動控製

0 引言

傳統數控機(jī)床在生產上仍較大程度地(dì)依賴於人的參與程度,主要是通過人為設定控製器與主軸裝置並驅(qū)動機床的作動(dòng)器與電機(jī)來完(wán)成。而嵌入式(shì)數控機床在正常工作時,隻(zhī)能控製驅動裝置與主軸,不能控製液壓冷卻係統(tǒng)等輔助裝置(zhì),從而大幅降低了數控機床生產係統的自動化水(shuǐ)平。在雲製造技術蓬勃發展的背景下,通信頻帶(dài)大幅拓寬,且控製延時顯著(zhe)降低。本文(wén)基於(yú)雲(yún)製(zhì)造技術,使(shǐ)用軟 PLC 設計的方法設計了一套數控車床自動生產方案(àn)。通過雲端上(shàng)位機的開發環境更改數控機床的相關(guān)配置,從而達(dá)到自動化生產的目的。

1 、數控機(jī)床(chuáng)控製結構建模

由於粒度結(jié)構具有可拓展且便於分解(jiě)的特點,能夠精(jīng)確地(dì)分析車床(chuáng)的信息資源(yuán),且準確檢測元數據(jù)的相關信息。因此,可以對車床控製係統建立其元數據(jù)粒度結構模型,如下所(suǒ)述。

1.1 粒度結構建(jiàn)模

定義三元組(X,F,T)表征車床(chuáng)資源的元數據:元數據(jù)集合(hé)為(wéi) X;數據(jù)間映射集合為(wéi) F;歐氏空間中的元數據(jù)集合為 Y;粒度結構為 T,用(yòng)於描述數據粒度間的關(guān)係。對於車床元數據粒(lì)度結構模型,分析器的元數據對象(xiàng)與特征信息處理步驟如下:

1)獲取數控機床的製造(zào)信息中所(suǒ)包含的元數據對(duì)象及其特(tè)征信息。其(qí)中,R 代表(biǎo)元數據對象集合;Ri為資源類型,包括產品、人力與管理資源;Rij代表不同類型中含(hán)有的資源對象。

2)定(dìng)義數(shù)控機床的(de)信息製造元數的特征映(yìng)射體係F(R)。通過對(duì)其表征的信息資源數據對象與生產周期中映射關係的研究,對於主(zhǔ)要特征的(de)加工進行處理(lǐ),從而獲取資源數據對象的主要特征。

3)定義數控機床的資源元數據(jù)特(tè)征集合{ C1,C2,…,Ck,…,Ckn}。其(qí)中,Ck 代表元數據集合 R 所對應的對象 Rij,Ckn代表元數據(jù)對象的具體特征。該數據通過生產過程中的各種映射(shè)關係被獲取,是元數據各項指標的(de)集(jí)中檢測。

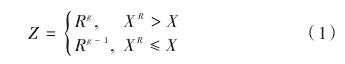

通(tōng)過對數控機(jī)床信息資源的精準建模,采集關於數控機床的所有信息。但由於采集到(dào)的信息存在(zài)冗餘重複現象,故依據實際情況對數(shù)控機床製造信息資源內部信息數據進行關聯(lián)。定義 OEM:Xg→< Rg,其中,第 g粒度層元數據定義(yì)為 Rg,數控機床采集到的相關信息表示為 xR。g=1 時,R1= { R1,R2,…,Rm}。通過對於粒(lì)度模型的建立,有效篩選掉數(shù)控機床(chuáng)的製(zhì)造(zào)信息模(mó)型(xíng)並(bìng)建立自動(dòng)化控製模型,如下:

式(shì)中,X 為數控機床數據中的信息平均(jun1)值。當采集到的數控機床數據量大於閾值 X 時,模型記錄本機采樣值;否則,輸出上(shàng)一粒度層次的元數據記錄 Rg - 1。

2 、基於 PLC 的控製係統設計

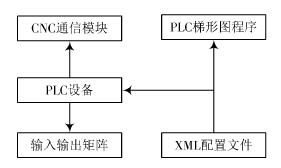

本次設計使用軟 PLC 係統與硬件獨立的策略,提高(gāo)了軟件設(shè)計在不同(tóng)程(chéng)序間的複用率(lǜ),降低了係統(tǒng)集成(chéng)成本。在設計時,使用成熟的通信協(xié)議建立模塊(kuài)式(shì)架構(gòu)與非線(xiàn)性(xìng)控製的控製係統。控製係統中使用共享交互內存機製,在對 CNC 執(zhí)行器發送指令的周期內,同步硬件(jiàn)的信息交換與中央(yāng)處理單元的數據,進而達到控製係統(tǒng)全局數據更新的目的。通過(guò)對 CNC 嵌入式電路中的物理與邏輯地址序列進(jìn)行依次比對,然後(hòu)逐一計算出數據矩陣中輸入(rù)/輸出端口的各項配置參數。在前期開發設備時,對硬件(jiàn)進行確認;在雲製造環(huán)境下,高(gāo)速工業網絡選擇具(jù)有唯一 ID的模塊。PLC 輸入/輸出配置結構如圖 1 所示(shì)。

圖 1 PLC 配(pèi)置(zhì)結構

係(xì)統的運作流程如下:

1)對連接到 CNC 係統的所有(yǒu) PLC 及周邊設備進行(háng)初(chū)始化,各設備發送包含製造商信息(xī)與(yǔ)產品型號的(de)初始化數據至控製係統(tǒng)核心的程(chéng)序啟動模塊。

2)將上述信息轉(zhuǎn)換為矩陣形式,輸入/輸出設備組由通信模塊與內部總線(xiàn)組成(chéng)。物理(lǐ)信號在輸入槽轉換為邏輯信號,邏輯信號在後續(xù)運行中進入軟件控製的(de)共享存儲單元與數據處理器(qì)中。

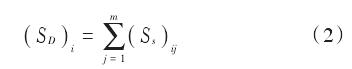

3)計算硬件配置。假定任(rèn)意模塊 i 的第 j 個插槽存儲器存在一個(gè)數據包,對任(rèn)意第 i 個模塊所有插槽共(gòng)享(xiǎng)儲存(cún)單元(yuán)數據量( S)Di的計算公式如下(xià):

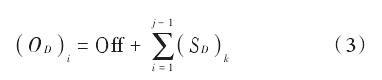

對於任意模塊(kuài) i,存儲(chǔ)區域的偏移量( O)Di為之前按模塊 i-1 個數據包偏移量的總和。任意(yì)字節偏移(yí)量計算公式為(wéi):

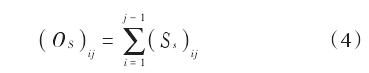

對於任意插(chā)槽 j,相對於數據模塊 i 的初始字節偏移量(0s)ij計算公式為:

計 算 式(3)與 式(4)之 和 的(de) 初 始 字 節 總 數 Nij =( OD)i +( SD)i。

4)建(jiàn)立插槽每個字節與插(chā)槽數據(jù)包間(jiān)的邏輯(jí)地址關聯性。Ixy與 Qxy分別表示輸入變量池和輸出變量池中字節 X 的(de)第 Y 位;IBx與 QBx分別表示輸入和(hé)輸出變量區域的字節數 X ( B)x。在控製程序設計方案中,對於基於模塊類型的輸入/輸出假設是合理且可執行的。在(zài)軟 PLC編(biān)譯中可執(zhí)行代碼並不綁定至特定平台,而是在執行時以(yǐ) XML可擴展語言的形式介入硬(yìng)件間的(de)通信協議(yì)。

3 、實驗驗(yàn)證

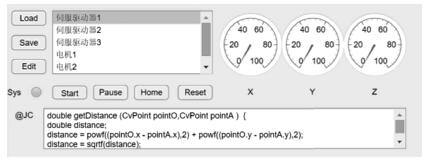

本文基於 PLC 的機床自動生(shēng)產平台在嵌入式 Linux係統(tǒng)的基礎上搭建(jiàn)。Linux 係統中使用 CODESYS 開發(fā)環境,CNC 硬件主板為 OK335x S 開(kāi)發板,數控(kòng)機床從站為 3 組 Omron 伺服驅動器,通信總線使用 Mod Bus 協議。人機交互係統 GUI 如圖 2 所示。在係統 GUI 中,能夠實現對配置文件的操作,右側窗口可以對三軸伺服係統的狀態進行實時監控。

圖 2 CNC 係統 GUI

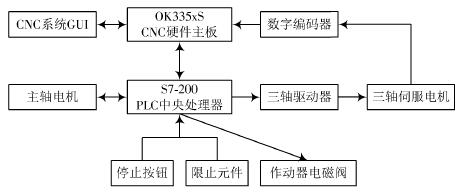

係統硬件的控製係統如圖 3 所示。所用的主軸異步電機(jī)實物如圖 4 所示。

圖 3 係統控(kòng)製結構

圖 4 主(zhǔ)軸(zhóu)異步(bù)電(diàn)機實物(wù)

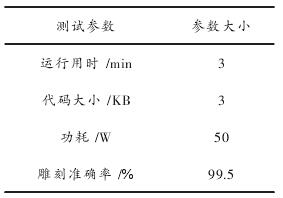

驗證 CNC 自動控(kòng)製係統各項性(xìng)能,在雲端控製器的(de) CNC 編輯器中建立相應的 PLC 代碼。生成代碼後(hòu),通過編譯形成伺(sì)服係統控製器的執行代碼,上傳至(zhì)車床PLC 係統運行測試,其結(jié)果如表 1 所(suǒ)示(shì)。

表 1 PLC 運行參數(shù)

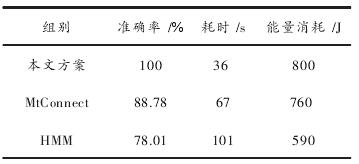

為了對數控機床的信(xìn)息資源可靠性進(jìn)行檢測,分別從檢測準確性、檢測時(shí)間與能量消耗方麵對本機床係統與常用的兩種方案進行測試,結果如表 2 所示。

表 2 自(zì)動化機床係統(tǒng)對比

表 2 中,數控機床係統中的能(néng)量消耗定義為:

式中:s 為製(zhì)造資源個數;j 為單位製造所需的(de)能量消耗。分析表 2 可知,本文方案在準確性上優於 Mt Connect 方案 12%,優於 HMM 方案 28.1%;製造用時低於兩種常用方案 50%;能(néng)量消耗上低於 Mt Connect 方案 5%,低 於HMM 方(fāng)案(àn) 35.6%。因此能夠證明本數控機床自動化生產係統的優越性(xìng)。

4 、結語

本文首先建立基於粒度結構的數控機床信(xìn)息資源自動化檢測方案。通過對元數據(jù)的分(fèn)析建立數控機床的結(jié)構模型,剔除冗餘信息並建立完整的自動化檢測係統。同時在此基礎上,建立硬件與控製相獨立的 PLC 自動控製係統(tǒng)。通過硬件配置 XML 的方案(àn),將(jiāng)控製程序與嵌入式硬件分離,提高調用複用效率。經實驗證明,本數控機床自動化生(shēng)產係統的(de)可行性較高,相(xiàng)比於兩(liǎng)種常用方法具有耗時少、耗能低(dī)且準確性高(gāo)的特點(diǎn)。

投稿箱(xiāng):

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視點

| 更多

行業數據

| 更多(duō)

- 2024年(nián)11月 金屬切削機床產量數據

- 2024年11月 分地區金屬(shǔ)切削機(jī)床產量數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型(xíng)乘用車(轎車)產量數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能源汽(qì)車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金(jīn)屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機床產量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年(nián)8月 基本型乘用車(轎車)產量數據