數控車削中心典型零件的加工案例分(fèn)析

2021-5-11 來源:廣西機電技師學院 作者:付強

摘 要:由於我國工業(yè)水平的發展和技術能力的提升,使得數控機床(chuáng)車削(xuē)已經逐漸的(de)取代了過去所采用的車削方式,並很大程度的提升了車削的質(zhì)量。那(nà)麽下麵我們就根據多年的工作經驗,來具體的介紹一下數控車削中(zhōng)心典型零件的加工案例。

關鍵詞:數控車床;車削加工;數(shù)控加工

數控零件加工方式非常多,而這些加(jiā)工方式對於各(gè)項工程來講(jiǎng)都具有不同程度的影響,因此一定要進行深入的研究。目前,對於典型(xíng)零件的數控加工程(chéng)序編製是參與數控工作的人員所一定(dìng)要了解的一項技術,因此有必要予以高度的重視,那麽下麵我(wǒ)們就來(lái)具

體的討論一(yī)下相關的話題。

1.數控車削中心典型零件加工現狀

1.1 挑戰

當前,數控技術(shù)接受著諸多的挑戰,在這樣的情況下(xià),對(duì)零件車削的難度會不斷(duàn)的增大,不僅要合理的編輯有關程序,同時還要保證加工的準確性。過去所采用的數控機床,盡管也能夠進行有效的加工,不過隨著(zhe)時代的進步已經無法(fǎ)滿(mǎn)足現(xiàn)代加工要求。所以企業一定要與時俱進,合理的完善數(shù)控機床,以(yǐ)此提升零件車削的整體質量。

1.2 機遇

隨著(zhe)製造水平的迅速提升,使得零件車削加工也迎來(lái)了發展的契機。在采用計算機進行加工以後(hòu),可以(yǐ)解(jiě)決非常多的人力物力。因為目前加工人員比(bǐ)較(jiào)稀缺,所以(yǐ)很多(duō)企業更願(yuàn)意引進全新的數控技術,目前,已經開始用機器取代了人為操作,因此節省(shěng)了一大部分的人力資源。此外,數控車削的(de)速度要比傳統的車削方(fāng)式更快一些,因此(cǐ)可以明(míng)顯的提升零件的生產量以及質量,這對於數控(kòng)的發(fā)展十分有利。

2.數控車削中心典型零件加工(gōng)案例

2.1 案例一

2.1.1 問題的提出

怎樣通過人工編程來對精(jīng)準的(de)找到加工軌跡(jì),成為了數控車(chē)削零件過程中的一項(xiàng)重要工作,加工軌跡的具體情況會影響到零件加工的實際精度(dù),而通過分析發現,采(cǎi)用加工軌跡逆向分析法能(néng)夠準確的掌握加工軌跡。

2.1.2 工藝路線分析

對刀具軌跡的研究:在進行加工的時候,剛開始要用粗加工的方式,之後再進行精加(jiā)工,采用逆向分析法,則是要先做精加工,之後進行粗加工。

精加(jiā)工:通常背吃刀量要控製在 0.5mm,並采用直徑編程,這樣一(yī)來,在結束粗加工以後,25 的外圓麵則(zé)是(shì) Φ26×(Φ25+0.5×2),Φ15 的外(wài)圓麵是 16(Φ15+0.5 ×2);在這樣的情況下(xià)就會形成 Φ26,其非常的重要,能夠與 25 精加工所剩量的直徑(jìng)進(jìn)行融(róng)合(hé),所以能夠得出加工長度會達 35;對(duì)外車(chē)削 Φ31+2.5×2=Φ36 會超過毛(máo) Φ35,因此(cǐ)隻能進行研究而(ér)無法進(jìn)行車(chē)削。

2.2 案例(lì)二

2.2.1 問題的提出

若想在數控加工期(qī)間合理的進行程序編程,那麽則一定要掌握零件的對稱性(xìng)、全等性等。比如在(zài)進行加工的過程中,要是毛坯(pī)直徑達到(dào)了(le) 32,采用的是碳素鋼,那麽(me)粗加工和精加工時直徑會分別是 5mm 和 0.5mm,在這種情況愛應怎樣(yàng)合理控製子程序控製加工

軌跡?

2.2.2 工(gōng)藝路線分析

可以通過加工軌跡逆向分析法(fǎ)來對工藝軌跡(jì)進行分析。 精加工軌跡,要把精加工輪廓往外等距移(yí)動 0.5mm,以此來當做粗加(jiā)工最後的刀走軌跡,此外還要把精(jīng)加工輪廓(kuò)往外挪動 5.5,以此來當做往後數第二刀的(de)走刀軌跡,這(zhè)個時候在 Φ21.2 的地方,依然還會存在粗加工餘量,為 5.3mm。而位於 R40 處,加工所剩下的量要超過 5.3mm,也就是超過粗加工(gōng)吃(chī)刀量,所以還需要再進行一(yī)刀粗加工。把精加工輪廓往外移動 10.5mm,以當做粗加往(wǎng)後數(shù)第三走刀(dāo)的軌跡,這個時候在(zài) Φ24 就可以走空刀。而在進行加(jiā)工(gōng)的過程中,要把往後數第三刀(dāo)粗(cū)加工當做首刀(dāo)的走刀軌跡。不過在零件的右側粗加工剩下的為 32-10.5=21.5mm,在這樣的情況下要斜切三(sān)刀。

2.3 加工程序設計

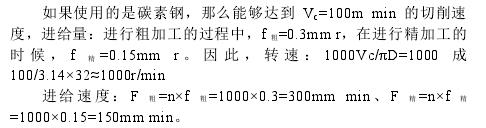

2.3.1 計算機床轉速以及進給(gěi)速度

2.3.2 編製加工程序

除了斜切三刀,另外的走刀軌跡都存在重複性,因此(cǐ)能夠在(zài)編製程(chéng)序的時候運用子程序。

3.數控車削中心典(diǎn)型零件加工分析

3.1 合理的采用刀具

在對典型零件進行數控車削(xuē)的過程中,一定要采用(yòng)合適的刀具,通常(cháng)情況下主要是根據零件(jiàn)的實際情況和具體的加工工藝來進(jìn)行選擇(zé)。一部分硬度(dù)較大的刀具材料具有充分的(de)耐磨度,因此可(kě)以做好(hǎo)對硬材料的車削。同(tóng)時(shí)在進行(háng)生產期間,還能夠提升一定的經濟收益。尤其(qí)是對於陶瓷來講(jiǎng),在以後會得到普遍的(de)使用。所以如何正(zhèng)確的采用硬材(cái)料,合(hé)理的設置刀具的參數,某(mǒu)種意義上來講會決定加工的質量。通常所采用(yòng)的塗(tú)層硬質合金就具有理想的(de)耐磨性,一般比較適(shì)合用於硬質合金刀具當中。一般塗層(céng)厚(hòu)度要低於17um,熱傳導係數(shù)要低於工件材料的(de)係(xì)數,這樣一來就可以降低切削(xuē)時候(hòu)的摩擦力以(yǐ)及切削熱。在這些年當中,很多企業都在更換土層材料(liào)來提高刀具的使(shǐ)用效果,從而明顯的加強了零件車(chē)削的質量。

3.2 選擇切(qiē)削用量

刀具材料會決定切削的用量。例如:鈦合(hé)金不具備(bèi)較強的導熱性,因此在切削的過(guò)程中要盡量的慢一些,以此來減少所形成的(de)熱量。而在確立切削參數的時候,要(yào)采用最(zuì)為合理的進給率和切削深度(dù),從而就(jiù)可以避免刀具(jù)受到損壞。

小結

通過以上(shàng)內容我們能夠了解到(dào),在對典型零件進行數控車削的時候要全麵分析各(gè)種情況。而怎(zěn)樣才可以在車削的過程中展現出數控的(de)價值,是相(xiàng)關工作者所要重視的問題。這就要求在工(gōng)作期間要盡可能的(de)采用具有實用性的方式,以此來全麵提升零件車削的精準度。本文希望通過上述所列舉的實例,能夠為將來的零件車削(xuē)工(gōng)作起到(dào)參考(kǎo)的作用。

投稿箱:

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業數據

| 更多(duō)

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年(nián)11月(yuè) 軸承(chéng)出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年(nián)8月 新能源汽車產量數據

- 2028年(nián)8月 基本型乘用車(轎車)產量(liàng)數據