基(jī)於車(chē)、鉗加工特點設計的套絲裝(zhuāng)置(zhì)加工外螺紋分(fèn)析比較(jiào)

2020-5-17 來源: 海軍士官學校 ②蚌埠玻璃工業設計研究院 作者:盧亞萍 ;王凱 ;任莉

摘要:機械加工中,螺紋的加工非常廣泛。本文介紹了三種傳統加工普(pǔ)通三(sān)角形螺紋的方法,比較分析,重點講解一種用於車床自套絲裝置,此裝(zhuāng)置將圓(yuán)板牙安裝在套絲裝置上與車床結合來完成外螺紋的快速加工。該套絲裝置(zhì)將鉗工套絲與車床結合,使(shǐ)得加工普通三角(jiǎo)形外螺紋操作簡便、工(gōng)效高、勞(láo)動強(qiáng)度低、加工質量較高等特點,具有廣泛的使用與推廣價值。

關鍵詞:機械製造;螺紋加工;車削螺紋(wén);鉗工套絲;質量與效率

0 引言

在機械結(jié)構中,螺紋連接是較常(cháng)見的一種方式(shì),而最常見的就是普通三角形螺(luó)紋。三角形螺(luó)紋分粗牙三角螺紋和和(hé)細牙三角螺紋兩種,細(xì)牙三(sān)角螺紋具備導程小,升(shēng)角小等(děng)特點,可實(shí)現自鎖,常用(yòng)於薄壁管聯(lián)接中(zhōng)、振動大或載(zǎi)荷不規律變化的(de)聯接。螺紋(wén)的(de)加工方法有很多:普通(tōng)車削加(jiā)工螺紋、數控車削加工螺紋、鉗工套絲加工等等。普(pǔ)通車削或鉗工套絲加(jiā)工螺紋,效率低、勞動強度大、質量也不夠穩定。數控加工雖然具有質量與效率優勢,然而設備比較複雜。另外(wài),自製(zhì)車床套絲裝置是利用鉗工套絲的圓板牙與車(chē)床尾座結合,利用車床主軸帶動工件低(dī)速轉動,快速加工普通三角(jiǎo)形外螺紋。該方法操作簡單(dān)、效率高、加工質量好等獨特優勢與特(tè)點。

1 、簡析傳統加工三角形外螺紋的方法

一般加工普通三角形外螺紋,最常見的方(fāng)法有利用車床車削螺(luó)紋。車削螺紋主(zhǔ)要有兩種,采用提起開合螺(luó)母法車削螺紋和(hé)倒順車法車螺紋。開合螺(luó)母法(fǎ)車(chē)螺紋(wén),先調低主軸轉速(100r/min),啟動(dòng)車床並移動螺紋車刀,左手握中滑板手柄(bǐng),右手握開合螺母手柄。右手壓(yā)下開合螺母,使刀尖在工件表麵車出一條螺旋線痕,當車刀刀尖移(yí)動到退刀槽位置時,右手迅速提起開合螺母,然後橫向退刀,停車(chē),檢查螺距,確認無誤(wù)後,選擇合適的切削用量車削螺紋,經多次車削使(shǐ)被吃刀量等於牙型深度後停車,檢查螺紋是否合格。倒順車(chē)法車螺紋,就是在螺紋(wén)車削過程中不提起開(kāi)合螺母,而是(shì)當螺紋(wén)車刀車削到退刀槽(cáo)內時,快速退出中(zhōng)滑板,同時壓下操縱杆,使車床(chuáng)主(zhǔ)軸(zhóu)反轉,是溜板箱回到起(qǐ)始位置。

鉗(qián)工加工外螺紋,是利用圓板牙(yá)在外圓柱年上切削出外螺紋的加工方法。工件要用(yòng) V 形架或者黃銅襯墊,保證工件可靠(kào)夾緊,先(xiān)起套一手用手掌按住鉸杠中部(bù),沿工(gōng)件軸向施加壓力,另一隻手(shǒu)做順向旋進,轉動要慢,壓力(lì)要大。圓板牙切入圓(yuán)杆 2~3 牙時,可以將工件取下,用(yòng)直角尺測垂直度並做準確的校正,一(yī)定要保證(zhèng)圓板牙端(duān)麵與圓杆軸線的垂直度要求。起(qǐ)套完成時,不要加壓,讓圓板牙自然切進,以免損壞螺紋和板牙,並且(qiě)套絲時,每正轉 1/2~1圈,應倒轉 1/4~1/2 圈(quān),以利斷(duàn)屑、排屑。另外,正常套絲時要在工件上滴一滴機油,如果套絲過長在套一半的時候再滴適(shì)量機油,主要起(qǐ)到冷卻、潤滑的作用,提高螺紋表麵(miàn)粗糙度,延長板牙使用壽命。

普通車削或鉗工套絲加工外螺紋,效率低、操作者技能水平(píng)要求(qiú)高(gāo)、勞動強度大、質量也不夠(gòu)穩定。

2、 利用車床自(zì)動套絲裝置加工外螺紋

車床套(tào)絲裝置加工(gōng)外螺紋,調(diào)低轉速至 100r/min,將套絲裝置調整至最短位置。找正尾座的中心位置,套絲裝置上的板牙中心與被加工零件中(zhōng)心重合。將尾座移動到工件前(qián)約按照要求(qiú)車出符合套絲要(yào)求的工件直徑。將套絲工具利用尾座的伸出軸調整到 mm 處固定,調整滑動(dòng)套筒行程,使其大於螺(luó)紋長度。轉動尾(wěi)座手輪,先使板牙靠近工件端麵,然後啟動車床,加充分切削液(yè),繼續轉(zhuǎn)動尾座手輪,先使板牙切入工件後,停止轉(zhuǎn)動尾座手輪,由滑動套筒在工具體的導向鍵槽中(zhōng),隨著板牙沿工件軸線自動進給,板牙切削工件螺紋,切(qiē)削到所(suǒ)需長度,主(zhǔ)軸反轉,退出板(bǎn)牙。

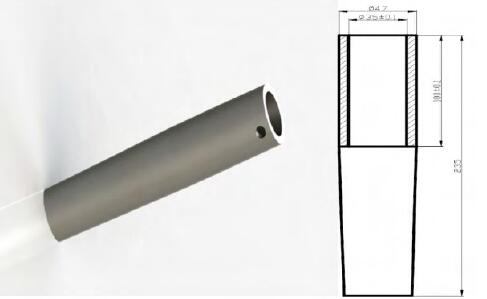

車床自動套絲裝置如(rú)圖(tú) 1 所示,主要由夾頭體、滑(huá)動(dòng)體和圓板牙軸套等組成。夾頭體的(de)錐(zhuī)柄為標準莫氏圓錐,要與車(chē)床尾座匹配,夾(jiá)頭體又能夠有效的(de)推動滑動體的運動,使得其能夠沿著鍵槽滑(huá)動。板牙軸套用於安裝固定(dìng)圓板牙。

圖(tú) 1 車床(chuáng)自(zì)動套絲裝置(zhì)

2.1 夾(jiá)頭體的構件設計

圖 2 為夾頭體零件圖。夾頭體與車(chē)床尾座連接,要保證其配合(hé)精度。先車削 準47 外圓,再車削(xuē)莫氏錐(zhuī)度4號 ,定位外圓鏜內孔(kǒng),並(bìng)研磨孔口。在外圓磨床上,研磨莫氏 4號(hào)錐度麵作(zuò)為定位基準,對內(nèi)孔進行磨削。材料(liào)采用:CrWMn;外形及孔口未注倒角 1mm×45°;熱處(chù)理硬度(dù) 40~45HRC;表麵采用發藍或發黑處理。

圖 2 夾頭體結構

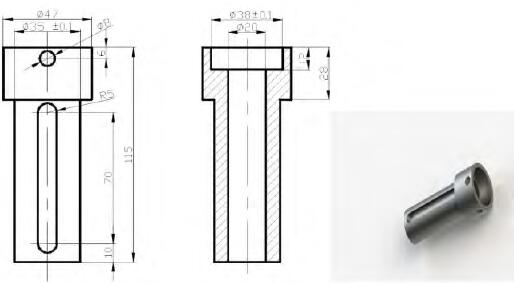

2.2 滑動體的構件設計

圖 3 為滑動體零(líng)件圖。滑動體總長為 115mm,內有(yǒu)準20mm 的通孔,方便套絲時排屑。滑(huá)動軸上有間距 10mm的腰(yāo)形鍵槽,是與夾頭體配合定位銷釘使用的,銷(xiāo)釘在鍵槽內移動,移動的長度也就是套絲最大長度。滑動體(tǐ)前端的階台軸是與圓板牙配(pèi)合使用的,內部有盲孔,其與(yǔ)圓板牙或圓板牙上的滑套直徑相互配合。在滑動體上還(hái)設置了相(xiàng)應了滑動長槽,能夠使得套(tào)絲在滑套上的扭(niǔ)矩作用力可以充分(fèn)發揮出來,同(tóng)時也可以對內部的(de)螺釘形成有效的固(gù)定。

加工滑動體必(bì)須保證零(líng)件的尺寸精度和形位精度。先車削階台軸,再鑽 準20mm 通孔,在 準47mm 外(wài)圓鑽盲孔用來裝夾圓(yuán)板牙,盲孔需要進行(háng)磨(mó)削加工,再加工 準(zhǔn)35mm 軸上的鍵槽,準47mm 軸上還要鑽 準8mm 小孔,固定圓板牙(yá)。材料采用 CrWMn;外形及孔口未注倒角 1mm×45°;熱處理硬度 40~45HRC;表麵處理采用(yòng)發藍或發黑。

圖 3 滑動體(tǐ)結構

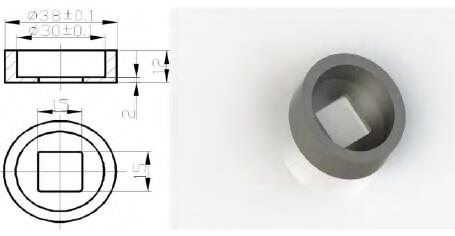

2.3 圓板牙(yá)軸套設計

圖 4 是(shì)圓板牙軸套。圓板牙軸套與滑動(dòng)體(tǐ)連接,可以套(tào)不同規格的螺紋。板(bǎn)牙軸套類似板牙架的固定部位,圓板牙裝在軸套(tào)裏,再利用定位銷釘與滑動體準47mm 階台軸的盲孔配合,完成不同規格的套絲加工。

將外圓精(jīng)加工後,以外圓作為基準分(fèn)別加工兩端沉孔。然後找正(zhèng)零件孔(kǒng)中(zhōng)心(xīn)鑽螺紋(wén)底孔及對穿孔。材料(liào)采用45# 鋼;過渡圓弧倒(dǎo)角(jiǎo) 1mm;熱處理硬度 28~32HRC;表麵處理(lǐ)采用發藍(黑色)。

圖 4 圓板牙軸套

3 、車床自動(dòng)套絲(sī)裝置的使用效(xiào)果比較

車床(chuáng)自動(dòng)套絲裝置(zhì)利用車床旋(xuán)轉自動套(tào)絲(sī)的方法(fǎ)來實現螺紋的有(yǒu)效加工,有效地(dì)將鉗工操作與車床結合,利用車床和鉗(qián)工套絲工具(jù)圓板牙,實現快速加工外螺紋。與普(pǔ)通車削加工三角形螺紋方法相比,將多次走刀變為一次成型,不(bú)僅提高生產效(xiào)率,而且(qiě)保證工件質量,降低勞動強(qiáng)度,還可以(yǐ)加工較長的外螺紋,提高了車床利用率和加工(gōng)螺紋時的使用(yòng)安全性。與傳統板牙架套絲相比,提高了零件套絲工(gōng)作效率和加工精度,減輕了操作者的(de)勞動強度。

使原(yuán)套絲工作的“多次走刀”或“手動進行”轉變為現在的利用車床的“半自動”生產模式,使用單個小批量加工三(sān)角形外螺紋簡(jiǎn)單易操作並樂於接(jiē)受。

實踐表明,車床自動(dòng)套(tào)絲裝置比傳統螺紋加工方法可以有效地提高工作效率 30%以上(shàng),且工(gōng)件的加工質量也有了(le)明顯提(tí)高,對於機器零件製造生產與快速高效修複具有重要(yào)的實用意義。

投稿箱:

如果您有機床行業(yè)、企業相關新(xīn)聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業相關新(xīn)聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切(qiē)削機床產量數(shù)據

- 2024年11月 分地區金屬切削機床產量數(shù)據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本(běn)型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月 軸承出(chū)口情況

- 2024年10月 分地區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削機床產量(liàng)數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型(xíng)乘用車(轎車)產量數據