電火花線(xiàn)切割在淬硬齒輪(lún)加工中的應用

2019-11-14 來源:山推工程機械股份(fèn)有限公司 作者:權(quán)中華 翟展新 宮濤 李炎

在齒輪加工領域,齒輪齒形表麵根據硬度可分為軟齒麵(miàn)、中硬齒麵和硬齒麵三(sān)種。其(qí)中軟齒麵硬(yìng)度在280HBW以內(nèi),中硬齒麵硬度在280~400HBW,硬(yìng)齒麵(miàn)硬度在45~64HRC。

1、硬齒麵齒輪的特點

提高齒輪齒麵硬度,可以顯著提高齒輪的承(chéng)載能力。當齒輪(lún)齒形(xíng)的表麵硬度提高至滲碳淬(cuì)火硬度(dù)(硬齒麵)時,與(yǔ)一般調質(zhì)齒輪(中硬齒麵)相比,其傳遞的(de)扭矩可提高三倍左右。在傳遞扭矩不變時,齒輪副的質量可降(jiàng)低至原來的40%。提高齒輪齒麵硬度,同時還可顯著提高齒麵的耐(nài)磨(mó)性。

2、公司硬齒麵齒輪製造現狀

推 土 機 是 一 種 低 速 重 載機械,其終傳動及中央傳動部件(jiàn)中的齒輪表麵硬度多在58~62H R C,屬於硬齒麵齒(chǐ)輪。傳統加工(gōng)方式為磨齒,工藝效率低、成本高。20世紀80年代,我公司引(yǐn)進(jìn)了大負前角整體硬質合金焊接刮削滾刀,硬質(zhì)合金刀片焊接在高速鋼刀體上(shàng),采用硬(yìng)齒滾麵齒工藝代替磨齒工藝,提高了加工效率,降低了成本。

隨 著 推 土 機 產 品 的(de) 升 級(jí) 換代,推土機終傳動(dòng)結構由原(yuán)來(lái)的兩級外齒傳動改進為行星傳(chuán)動,行星傳動內齒圈的(de)淬(cuì)火後(hòu)加工成為一個新的工藝(yì)難題。國內外企(qǐ)業對於該類型齒輪大多在滲碳淬(cuì)火後,不對齒麵處理或采用磨削加工。在公司現有工藝能力下,無法進行淬硬內齒(chǐ)圈齒麵加工,而受製於熱處理水平因素,滲(shèn)碳淬火後齒部變形,無法達到圖(tú)樣要求。

以公司某型號內齒圈為例,模數9、齒數76、壓(yā)力角20°,圖樣要求精度國標8級,齒(chǐ)麵粗糙度值Ra=3.2μ m,其材(cái)質為低碳(tàn)鋼,圖樣要(yào)求齒麵硬度為58~6 2 H R C ,其現行加工工藝路線為:鍛造→正火→粗車→半精車→插齒→滲碳淬火→精車。

3、采用電火花線切割(gē)加工淬硬內齒圈的工藝方案

電火花加(jiā)工是在一定的液體介質(zhì)內,利用脈衝放電對導電材料(liào)的電蝕現象來蝕(shí)除材料,從而使零件的尺寸、形狀和表麵(miàn)質量達(dá)到預定技術要求的一種加(jiā)工方法。其特(tè)點是加工過程不受工件硬度的影響。

電火花線切割(gē)加工是利用移動的細金屬絲作工具電極,按預定(dìng)軌跡進行脈衝放電切割。按線電極移動速度的大小分為高速(sù)走絲和低速走絲線切割。

采用電火花線(xiàn)切割在淬火後對齒麵(miàn)進行加工,其加工工藝路線為鍛造→正(zhèng)火→粗車→半精車→插齒→滲(shèn)碳(tàn)淬火→精車→線切割,在線切割工序對內齒圈齒部(bù)精加工。該工藝方案的難點主要在於線切割的工序餘量,從以下3 方麵對線切割工序餘量進行確認:

(1) 硬 化 層 深 度 。 圖 樣對 齒 麵 硬 化 層 深 度 要 求(qiú) 為 2 ~3m m,齒根(gēn)部硬(yìng)化層深度為1.5~2.5m m。而在(zài)公司現(xiàn)有熱處理水平下,齒(chǐ)麵(miàn)硬化層深度最深可到(4±0.3)mm,齒根部最深可達(2.3±0.2)mm。為保證線(xiàn)切割過程中的切削連續性,齒麵及齒(chǐ)根(gēn)部應被同時切割,以餘量較小的齒根部餘量來確定線切割工序餘量,最大不應(yīng)超過0.6mm(齒麵單邊),換算為跨棒距M值餘量約3.1mm。

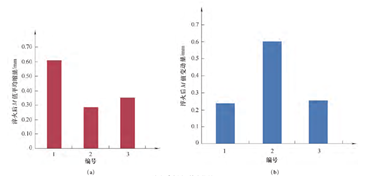

淬火後齒圈M值變(biàn)化量

(2)熱處理變形量。為保證線切割(gē)能完(wán)全切出(chū)齒麵,線切割工序餘量應大於熱處理變形量。從(cóng)現場(chǎng)任取3件該(gāi)齒圈,在淬(cuì)火後對齒圈的M值分別進行測量,數據如附圖所示。

從測量數(shù)據可以看出(chū),淬火後M值的(de)最(zuì)大縮量為0.61mm,最小縮量為0.28mm,淬火後齒圈M值自身最大變動量為0.6mm。為保證所有齒圈均能被完全切出齒麵,以淬火後齒圈(quān)M值自身(shēn)最大變動量(liàng)為參(cān)考,在此基礎上根據經驗加0.6mm,將數(shù)據中的最小縮量0.28mm預留到淬火之前,綜合確定M值餘量應(yīng)≥0.92mm。

(3)線切割用鉬絲直徑。為保證線切割時鉬絲可完全進入金屬內部,齒麵單(dān)邊(biān)餘量不應小於鉬絲直徑,公司現用的鉬絲直徑一(yī)般為0.18mm。由(yóu)此確(què)定的線切割工序餘量,最小應>0.18mm(齒麵單邊),換算為M值餘量約為0.7mm。

根據(jù)以(yǐ)上3方麵的數據分析(xī),確定以M值評價的線切(qiē)割最小餘量為0.92mm。

利(lì) 用 電 火 花 線 切 割 對 該齒(chǐ)圈加工後,齒圈精度可達到國 標 7 級 , 齒 麵 粗 糙(cāo) 度 值 可 達Ra=3.2μ m,精度超過了圖樣要求。

4、結語

該工藝方案實施後,淬硬內齒(chǐ)圈齒麵加工問題得到了解決(jué)。該方案(àn)尤其適用於新產品開發階段(duàn)中的單件試製及小批量試製。在電火花線切割淬硬內齒圈工藝方(fāng)案成功實施後,我們將其推廣至硬齒麵內花(huā)鍵的加工上,同樣取得了成功。

投(tóu)稿(gǎo)箱:

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據(jù)

- 2024年11月(yuè) 分地區金屬切削機(jī)床產量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年(nián)11月 新能源汽車銷量情況

- 2024年(nián)10月(yuè) 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據