摘要:齒輪加工工藝方案直接影響著齒輪的結構形(xíng)狀、生產難度、生產批量(liàng)、生產精度等因素,不同齒輪種類需要采(cǎi)用不同的工藝方案。由於不同精度等級(jí)對齒輪工藝方(fāng)案選擇有著決定性影響,因此,加強(qiáng)對齒輪(lún)工藝方案的研究有著重要意義。基於此,本(běn)文重點對不同的齒(chǐ)輪工藝方案進行(háng)研(yán)究,探(tàn)究各類齒輪工藝方案的特點與優劣勢。

0、引言

對於齒(chǐ)輪來說,由於所要(yào)求的精度、使用壽命、耐磨性都(dōu)有著極大的差異(yì)。並且還要分析齒坯的幾何精度、形位公差、尺寸精度等(děng)問題。因此,在齒輪(lún)加工過程中通常要比平常器件加工高出1-2個(gè)等級(jí)。由於齒坯精度是(shì)保障(zhàng)齒(chǐ)形加工決(jué)定因素,因此,需要技術人員重點加(jiā)強對齒坯加工精度。下文我們就針對齒輪工藝不同的方案進行研究。

1、普通精度齒輪加工方案(àn)

1.1 工藝過程分析

第一加(jiā)工階段。該階段主要是將齒坯進入到機械加工的階段。由於齒輪的(de)轉動精度取決於齒形精度和齒距分布均勻(yún)性(xìng),這(zhè)對滾齒同時采用的定位基準精度有著(zhe)直接的聯係,因此,該階段主要是基礎性加工階段,主要是為後續的機械加工奠定(dìng)基礎,保障端麵和內孔精度能夠滿足實際的設計需求。再(zài)者,該階段除了保障齒形的精基準,同時也需要對齒形外的次要(yào)表麵(miàn)進行加工,需要在該階段的後期完(wán)成。

第二階段。對於不需要淬火的齒輪,則該階段是最(zuì)後(hòu)一項加工工藝,在該階段需要加工出符合設計圖的齒(chǐ)輪。而對(duì)於需要硬淬的齒輪來說,必須要能夠保障在該階段(duàn)中加工出足夠滿足(zú)齒形的精度(dù)標準,因此(cǐ),該階段是(shì)保障齒(chǐ)輪精度的重中之重,需要技術人員特別注意。

第三階段。該階段主要(yào)是進行熱處理工藝。也就是對齒麵進行淬火加工,從而提高齒麵(miàn)的硬度,保障其硬度能夠(gòu)滿足設計標準(zhǔn)。

第四階段。該階段主要(yào)是精加工階段。在該階段加工中需要將淬火(huǒ)後的齒輪進行加工,從而進一步提高齒形精度以及降低表麵的粗糙程度,保障其最(zuì)後成型產品能夠(gòu)滿足精度要求。該階段加(jiā)工(gōng)中,需要對定位基(jī)準麵進行修整,由於淬火(huǒ)後的齒輪內孔與(yǔ)端麵都會(huì)出現一定程度上的變形問題,如果在淬火後直接應用孔和端麵作為基準進行加工,非常難以達到齒輪的精度要求。但通過修整過後的基準麵定位則能夠實現(xiàn)齒形的精(jīng)度加工,保障(zhàng)定位的精準性(xìng),並且餘量分布也更(gèng)加均(jun1)勻。

1.2 確定定位基準

由(yóu)於定位基準會直接影響齒形的加工精度,軸類的齒(chǐ)輪齒形加工通常需要采用頂尖的孔定位技術,一(yī)些(xiē)大模數的軸類尺寸則會(huì)選(xuǎn)擇齒輪軸頸和一端麵進行定位;盤套類齒輪齒形加工通常都(dōu)是采用兩種定位基(jī)準。其主要包括:

第一,內孔和端麵定位。需要選擇不僅是設計(jì)基準(zhǔn),同時也能夠實現測量(liàng)和裝配基(jī)準(zhǔn)的內孔作為主要的定(dìng)位基準,這(zhè)樣不僅能夠保障基準原則的(de)重合性,同時也能夠保障齒形加(jiā)工工序基準的統一性。由於在嚴格控製內控精度的(de)條(tiáo)件下(xià),專用芯軸在定(dìng)位上不需要(yào)進行找正,因此會大大提高齒輪的生產率。

第二,外(wài)圓和端麵定位。齒坯內孔在通用的芯軸上安裝(zhuāng),並且采用(yòng)正外(wài)圓來決定著孔(kǒng)中心位置(zhì)。因此,需要保障(zhàng)齒坯外圓對內(nèi)孔徑(jìng)向跳動要足夠小,由於該種方法找正效率較低,通常應用在小批量生產當中。

1.3 齒端加工

齒輪齒端加工(gōng)主要有倒棱、倒尖、倒圓(yuán)以及去毛刺等。其中,倒尖、倒(dǎo)圓加工後的(de)齒輪,會沿著軸向滑動從提高齧合度;倒棱工藝能夠有(yǒu)效去除齒端的(de)銳邊(biān),這些銳(ruì)邊在經過碳淬火後(hòu)變得非常脆,在齒輪傳動中很容易造成崩裂問題。在再用銑刀進行齒端倒(dǎo)圓過程中,銑刀在急速旋轉的(de)過程中會沿著圓(yuán)弧做出往複擺動,通常(cháng)是每加工一齒則往複擺動一次。在加工完畢過(guò)後,工件會沿著徑向推出(chū),之後在傳送到下一個齒端當中。值得注意的是,齒(chǐ)端加工必須要能夠趕在淬火工藝之前(qián),通(tōng)常都(dōu)是在滾齒工藝完畢後在進行齒(chǐ)端加工。

1.4 精基準修正

由於在齒輪淬火過後,其精準孔會產生一定的變形問題,為了能夠保障齒形加工質量,則需要對(duì)基準孔進行修正工作。

第一,外徑定心花鍵孔齒輪通(tōng)常應用花(huā)鍵推刀進行修正。在修正過程中,推孔需要避免(miǎn)產生歪斜現象,可(kě)以采用加長的推到進行引導,這樣能夠有效避免產生歪斜問題,並且修(xiū)正(zhèng)效(xiào)果非常明顯。

第二,修正圓柱孔可以采用推孔或(huò)磨孔技術,其中,推孔(kǒng)會提高生產(chǎn)效率(lǜ),主要(yào)應用於未經過硬淬工藝的齒輪;磨孔精度高,但其生產效率有待提高,如果齒輪淬火(huǒ)後內孔變形嚴重、硬度高、內孔大、厚(hòu)度(dù)薄的情況,則可以(yǐ)采用該項(xiàng)技術。在進行磨孔過程中,需要以齒輪分度圓定心,這樣(yàng)即可保障(zhàng)磨孔後的齒圈徑向跳動較小,對後續加工(gōng)工藝(yì)非常有益。為了能(néng)夠有效提高生產率,可以采用金(jīn)剛鏜代替磨孔,生產效率(lǜ)提升明顯。

2、高精度齒輪加(jiā)工方案分析

2.1 加工工藝的特(tè)點(diǎn)

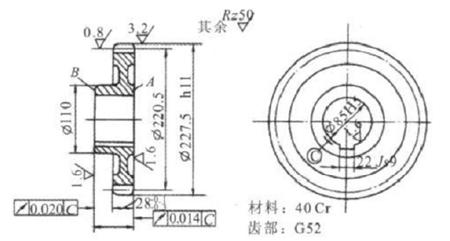

高精(jīng)度(dù)齒輪(見圖1)相比(bǐ)普通精度齒(chǐ)輪的施工更加複雜,並且(qiě)所需要確定(dìng)的參數也非常多。其特點表(biǎo)現在:

第(dì)一,定位基準精度要求高。通過分析圖 1 可(kě)以了解到,其定位基準內孔尺寸精(jīng)度為準85H5。並(bìng)且基準端麵的粗糙度要求(qiú)非常高,為(wéi)Ra1.6μm,端麵對基準孔(kǒng)的端麵圓跳動為 0.014mm,這幾項數據均比普通(tōng)精度齒輪要求更(gèng)高。因此,在進行齒坯加工過程中,除了加強(qiáng)端麵與內孔垂直度外(wài),也需要預留一定的空間開展精加工。在精(jīng)加工過程中,其加工孔和端麵主(zhǔ)要采(cǎi)用磨(mó)削工藝,首先以(yǐ)齒輪分度(dù)圓與端麵作(zuò)為主要的基準磨孔,再通過(guò)磨孔定位的形式來確定基準磨端麵(miàn),加強對端麵調控的控製工作,這樣才能夠保障齒形加工精度能夠滿(mǎn)足實際要求。

第(dì)二,齒形精度加(jiā)工要求較高。為了能夠保(bǎo)障加工精度要求,其應該選擇磨齒的加工方案,也就是通過滾齒——齒端加工——高頻淬火——基準修正——磨齒的一係(xì)列加工方案,該種(zhǒng)的加工方案規定精度(dù)為 4 級,但生產率相對(duì)較(jiào)低(dī)。因此,在齒麵進行熱處(chù)理過(guò)程中,如果必須要采用高頻淬(cuì)火工藝,為了能夠降(jiàng)低變形率,可以將磨餘量(liàng)縮小道 0.1mm,這樣能夠(gòu)在一定程度上提高(gāo)磨齒效率。

圖1 高精度齒輪

2.2 高精度齒(chǐ)輪拉鍵槽加工中的注意事項(xiàng)

拉鍵角度需要在顯(xiǎn)微(wēi)鏡下進行測量(liàng),待到合格之後才能夠進行(háng)拉鍵。該(gāi)中施工方法精度非常高,角度檢測非常精準,但由於是采用顯微(wēi)鏡進行計量,因此(cǐ),操作起來相對複(fù)雜、檢測時間長,每(měi)檢測一個齒輪需(xū)要花費25分鍾的時間,不適用於大批次的生產(chǎn),同時也會(huì)受到(dào)齒端倒角(jiǎo)影響,容易產生鍵槽角度拉鍵調整問題。為了能夠避免上述出現的問題,可(kě)以從定位夾(jiá)作為切入點。需要保障拉鍵夾具的精度能夠滿足實際要求。在加工方麵,需要製定相應的操作流(liú)程標準,盡最大的可能降低人為因素影響。如操作人員是否將(jiāng)工件表麵擦幹淨、拉鍵定位是否存在雜物、工件定位是否緊靠夾具定位麵等,通過多方的考慮才能夠保障鍵槽拉鍵角(jiǎo)度。為了能夠保障鍵槽角度檢測的精準性與便捷性(xìng),可以需要采用能夠將(jiāng)角(jiǎo)度誤差(chà)轉變為百分(fèn)比形式(shì)的(de)檢(jiǎn)測儀器,這樣能夠提高數據檢測的精準性,快速判斷拉鍵槽角度是否精準,從而(ér)提高(gāo)了生產效益,保障鍵槽角度的精(jīng)確度。

3、結束語

綜上所述,本文重點(diǎn)探究了齒輪工藝方案,主要包括普通精度的齒輪(lún)加工工藝和高精(jīng)度齒輪加工工藝(yì),其中,高精度齒輪加工(gōng)工藝需要注意定位基準內控精度(dù)、基準端麵粗(cū)糙度、端(duān)麵對(duì)基準孔端麵跳動等,其餘工藝與普通精度齒(chǐ)輪加工工藝大相徑(jìng)庭,需要根據齒輪實際加工要求合理(lǐ)選擇工藝方案。

如果您有機床行(háng)業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月(yuè) 金屬(shǔ)切削機床(chuáng)產(chǎn)量數據

- 2024年11月 分地區金屬切削機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金(jīn)屬切削機床產量數據

- 2024年10月 金屬切(qiē)削機床產(chǎn)量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年(nián)8月 新能源汽車產量數(shù)據

- 2028年8月 基(jī)本(běn)型乘用車(轎車)產量數據

- 機械加(jiā)工過程圖示

- 判斷一台加工中心精度的幾種辦(bàn)法

- 中(zhōng)走絲線切割機床的發展趨勢

- 國產數控係統和數控機床何去何(hé)從?

- 中國的技術工人都去哪裏了?

- 機械老(lǎo)板做了十(shí)多年,為何還是小作坊?

- 機械行(háng)業最新(xīn)自殺(shā)性營銷,害(hài)人(rén)害己!不倒閉才

- 製造業大逃亡(wáng)

- 智能時代,少(shǎo)談點智造,多談點製造

- 現實麵前,國人沉默(mò)。製(zhì)造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償(cháng)功(gōng)能

- 車(chē)床鑽孔攻螺紋加工方(fāng)法及工(gōng)裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別