數控滾齒加工自動編程技(jì)術的研究

2018-7-27 來源(yuán): 河南工學院 機械工(gōng)程係 作者(zhě):刁修慧 李進波

摘要 為了(le)提高齒輪加工的工作效率,提出了一種數控滾齒加工自動編程係統。首先,建立了數控滾齒(chǐ) - 軸向滾切法(fǎ)的數學模型; 然後,建立數(shù)控滾齒加工(gōng)自動編程係統的硬(yìng)件平台,對係統進行了(le)功能模塊劃分和軟件頁麵集設計; 最後,對係統開發中的麵向對象軟件編程技術、通信技術、多線程技術、譯碼技術等做了(le)分析。該技術為今後(hòu)齒輪滾齒數控加工的(de)便利提供了一些參考和經驗。

關鍵詞 滾齒 自動編程 數控

0 引言

數控滾齒加工是齒(chǐ)輪製造業中應用最(zuì)為廣泛(fàn)的齒輪加工方法。齒輪加工數控機床大多采用手工編程的(de)方法,其弊端是: 需要編程人員具備一(yī)定的專業知識和職業技能,花費大量時間編程(chéng); 另外,編程環(huán)節一旦出錯,會影響加工質量,造成生產周期延長、工作效(xiào)率低下。

自動編程是利用計算機編寫成機床可以識別的加工代碼,大部分工作由計算機完成,這樣(yàng)做將大大縮短(duǎn)生產(chǎn)周期,對操作人員的技能也(yě)沒(méi)有太高的要(yào)求。因此,數控滾齒加工自動編程技術的研(yán)究對齒輪數控加工的發展(zhǎn)具有現實(shí)意義(yì)。

1 、數控滾齒加工自動編程係統的數學模型

1. 1 確定對刀點

對刀時要遵循使 NC 代碼簡單、使加工精度高和方便(biàn)在滾齒機上找正的原則,為了確保滾刀與齒坯之間(jiān)有正確的位置關係,須保證滾刀和齒坯剛好(hǎo)接觸(chù),並(bìng)使滾刀的外徑(jìng)和吃刀(dāo)深度線 AP 相切。

1. 2 確定滾刀加工軌跡和計算關鍵(jiàn)坐標點

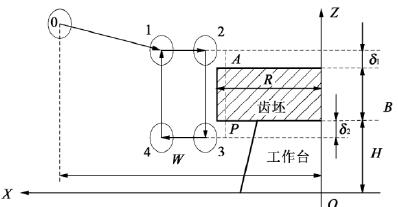

以軸向滾切一(yī)次循環逆滾為例,如圖 1 所示,滾刀的運動軌跡是 1→2→3→4。

滾刀由參考零點位置快速進刀到位置 1; 接下來,滾刀徑向進給到位置 2; 工件開始加工,當滾刀軸向運動至位(wèi)置 3,一次進給加工完畢,然後(hòu),滾刀退刀至位置 4,再退回(huí)位置 1。由此可見(jiàn),1、2、3 和 4 這(zhè) 4 個關(guān)鍵點非常重要(yào)。

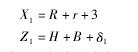

各個關鍵點坐標值如圖 1 所(suǒ)示,關鍵點 1 的位置為

圖 1 軸向滾切法滾刀的軌跡圖

式中,r 為(wéi)滾刀半徑; 3 為(wéi)空行程; δ1為切入(rù)行程,是滾(gǔn)刀開始和齒坯接觸時滾刀中心與齒(chǐ)坯上端(duān)麵的間距。關鍵點 2 的位置為

1. 3 滾刀和齒坯的運動關係

2 、數控滾齒加工自動編程係統

2. 1 數控(kòng)滾齒加工係統的硬件平台

嵌入式係統是一種專用的(de)計算機係統(tǒng),常用於對其(qí)他設備的控製和管理。本自動編程係統是一個基於ARM + DSP + FPGA 的嵌入(rù)式(shì)平台,是基於 WindowsCE 6. 0 開發的,采(cǎi)用(yòng) VC + + 模塊作為開發工具(jù)[2]。

ARM9 主要負責用戶信息的輸入、存儲和顯示,是自動編程係統的(de)人(rén)機接口; 另外(wài),基於 WindowsCE 6. 0 操作(zuò)係統,負責(zé)將工(gōng)作信息通過(guò)網(wǎng)絡傳送到遠程服務器。DSP( DSP6713) 負責處理(lǐ)自動編程係統的複雜運算和實(shí)時控製(zhì),同時,為了充分發揮 ARM、DSP 的優勢和得到更快(kuài)的處理速度、更優控製性能和更高的加工精度,也為了軟件開發的方(fāng)便和靈活,把係統的人機交互界麵和(hé)運動控製分割開,由 ARM負(fù)責(zé)人機交互,DSP 負責運動控(kòng)製。ARM 和 DSP是通過 HPI 總線進行數據交接的,由 CPLD 負責完成HPI 接口邏輯以協調兩者之間的通信。FPGA 是現場總線的接口層,實(shí)現了 DSP 和從機節點間的信息傳輸和接(jiē)收。

2. 2 數控滾(gǔn)齒加工自動編程係統的軟件設計

2. 2. 1 自動編程係統架構和模塊劃分

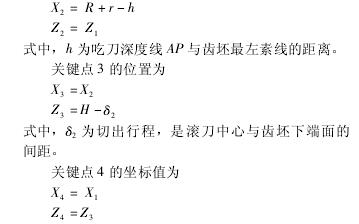

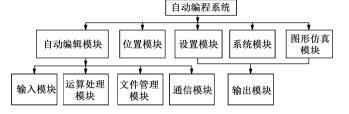

根據數控滾(gǔn)齒加(jiā)工自動編程係統的功能需求,對本係統進行了模塊劃分[4],包括自動編程模塊、位置模塊、設置模塊、係統模(mó)塊、圖形仿(fǎng)真(zhēn)模塊以及一些子模塊。滾齒加工自動編(biān)程係統是一個複雜的多任務係統,根據繁多的任務劃分出如圖 2 所(suǒ)示的(de)功能模塊(kuài)。

從時間上來講,各個模塊有著(zhe)時序配合問題(tí); 從邏輯上講,雖然每個模塊都承擔著不同的任務,但是各個(gè)模塊之(zhī)間存在耦(ǒu)合關係(xì)。因此,本係統采取並行處理多任務調度機製。

圖 2 自動編程係統模塊劃分圖

2. 2. 2 自動編程係統軟件頁麵集設計

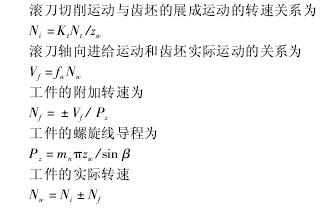

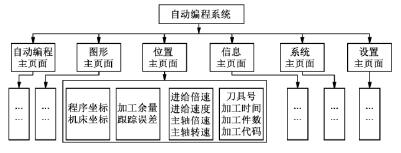

在對自動編程係統進行頁麵集設計的時候,可以參考模塊劃分的方法,共設計了 6 個主頁麵,分別是: 自動編(biān)程主頁麵、圖形主頁麵、位置主頁麵、信息主頁麵、係(xì)統主(zhǔ)頁麵和設置主頁(yè)麵,這 6 個主頁麵既相對獨立(lì)又相互聯係。

另外,根據功能設計的要求,把係統需求的(de)各項功能合理地分布到這 6個主頁麵上,所以這 6 個主(zhǔ)頁麵中的每一個頁麵都包含一個或者多個子頁麵,子頁麵的個數要根據該

主頁麵(miàn)所需實現的功能而設置。如(rú)圖 3 所示,以位(wèi)置主頁麵為例來進(jìn)行說(shuō)明[5]

圖 3 自動編程係統頁麵集

3 、數控滾齒加(jiā)工自動編(biān)程(chéng)係統開發的關鍵技術

3. 1 麵向(xiàng)對(duì)象軟件(jiàn)編(biān)程(chéng)技術(shù)

本數控滾齒加工自動編程係統采用了麵向對象的設計思想和方法,麵(miàn)向對象編程技術(shù)是一種(zhǒng)分析問題、解決問題的新方(fāng)法,其是以對象(xiàng)和類為基礎的。在麵(miàn)向對象編程方法中,齒輪的重要參數,比如齒數、模(mó)數、壓力角(jiǎo)等就是齒(chǐ)輪對(duì)象的屬性(xìng)集合,當齒輪擁有了自身的屬(shǔ)性後,同時也具有了操作這些屬性的方法,然後對其進行封裝,此時,齒輪才成為麵向對象中的一個具(jù)體(tǐ)對(duì)象。

本係統應用了 VS 2005 中的 VC ++ 模塊,該模塊集成了 MFC 類庫(kù),包含了大量(liàng)的 C ++ 類庫,應用MFC 開(kāi)發應用程序非常符合麵(miàn)向對象的設計思想。

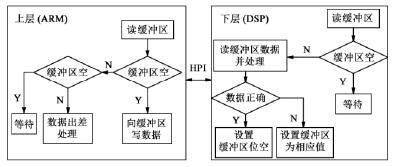

3. 2 通信技術

通信模塊負(fù)責將上層 ARM 的數據通(tōng)過 HPI 通道準確(què)又(yòu)迅速的發送到底(dǐ)層 DSP,以供(gòng)程序調用; 還負(fù)責(zé)接(jiē)收 DSP 的(de)各種信息。首先,要在驅動層定義讀與寫操作代碼,在應用層,僅需打開驅動調用通道,就可以直接對 HPI 讀寫。上層向下層發送數(shù)據的原理如圖 4 所示。

圖 4 上層向下層發送數據原理圖(tú)

3. 3 多線程技術

為了確保係統可以實(shí)時多任務管理,須采用多任務並(bìng)行處(chù)理的方式,即多線程技術。在本滾(gǔn)齒自動編(biān)程係統中采用了三線程並行處理方式,分別(bié)是(shì)用戶界麵主線程、數據發送線程、數據接(jiē)收線程。有了此三線程處理方式,既保證了實時發送數據控製機(jī)床運動,又保證(zhèng)了實時接收數據(jù)以顯示機床運(yùn)行(háng)狀況,同時也實現了界麵管理功(gōng)能。

3. 4 譯碼技術

在自動編(biān)程模塊(kuài),有兩種途徑能夠生產 NC 代碼。其一,在人機(jī)交互界(jiè)麵輸入齒輪(lún)參數、工藝參數和刀具參數,然(rán)後通過自(zì)動編(biān)程模塊處理生成 NC代碼(mǎ); 其二(èr),在人(rén)機交互界麵,用戶輸入 NC 代碼,然後係統(tǒng)對 NC 代碼進(jìn)行檢查無誤後,對(duì)其(qí)進行保(bǎo)存。

以(yǐ)上兩種方式生(shēng)成 NC 代碼,接下來經過編譯模塊,對其(qí)進行坐標處理和數據處理(lǐ),生成規定的數據結構,此數據結構將存儲在刀補處理模塊的刀(dāo)補緩衝區(qū),經由通信模塊傳送給下層 DSP,最後,DSP根據接收到的數據內容執行插補和位控等處理。

4 、結束(shù)語

在(zài)研究了數(shù)控滾齒加工自動編程算法後,建立了自動編程係統的數學模型,在基於 ARM + DSP + FPGA的嵌入式平台上,在基於 windows ces 6. 0 開(kāi)發係統上(shàng),采(cǎi)用 VC ++

模塊作為(wéi)開發工具。對自動(dòng)編程係統進(jìn)行(háng)了架構設計、模(mó)塊劃分(fèn)和頁麵(miàn)集設計並對本係統開發的關鍵技術做了詳細分析,開發了滾齒加工自動編程係統,最終能夠實現隻需輸入齒輪、刀具(jù)、工(gōng)藝參數就可以生成 NC 代碼,大大縮短了齒輪的生成周期,降低(dī)了操作(zuò)難(nán)度,提高了工作效率。

投稿箱(xiāng):

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點

| 更多

行業數(shù)據

| 更(gèng)多

博文選萃

| 更多

- 機械加工(gōng)過程圖示

- 判斷一台加工中心精度的幾種(zhǒng)辦法

- 中走絲線切(qiē)割機床的發展趨勢

- 國產數控係統和數控機床(chuáng)何(hé)去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年,為何還(hái)是小作坊?

- 機械行業(yè)最新自殺性營(yíng)銷(xiāo),害人害己!不倒閉才

- 製造業(yè)大逃亡

- 智能時代(dài),少談點智(zhì)造,多談點製造

- 現實麵(miàn)前,國人沉默。製造業的騰飛,要從(cóng)機(jī)床

- 一文搞懂(dǒng)數控車床加(jiā)工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統(tǒng)鑽削(xuē)與螺旋銑孔(kǒng)加工工藝的區別