摘 要:機床在加工作業中容易出現各(gè)種類型的誤差(chà),將(jiāng)直接導致加工後的零件精度失準。工業(yè)零件的加工精度主要取決於機床自(zì)身的(de)精度(dù)設定和調節。現通過(guò)列舉機床在加工過程中容易出(chū)現的誤差,簡(jiǎn)要分析了各(gè)種誤差的誘發因素,並針對(duì)這些原因提出(chū)相應的消除方法來提高機床的加(jiā)工精度。

關鍵詞:機床;加工誤差;精(jīng)度;改進(jìn)策略

0 引言(yán)

目前,國內眾多行業正在使用的大型加工機床一般分(fèn)為普通型和精密數控型兩類(lèi)。機床在長期(qī)運行中容(róng)易出現加工誤(wù)差,導(dǎo)致工件精度降低。誤差出現的(de)原因是多方麵的(de),通過研究能夠明確,普通型機床容(róng)易出現的加工誤差主要來自於機床自身硬件工藝誤差,而精密數控型誤差的主要起(qǐ)因除自身硬件製造(zào)精度較低外,多與數控機床的獨特性結構有關。

1、 普(pǔ)通型機床加工誤差

普(pǔ)通型機床(chuáng)加工誤差主要(yào)包括機床主軸誤差、機床導軌誤(wù)差和元件間傳動鏈誤差三種。

1.1 機床主軸誤差

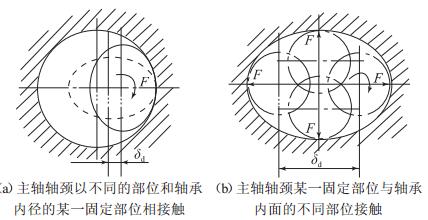

主(zhǔ)軸誤(wù)差又被稱為(wéi)主軸回轉誤差。在機床主軸回轉誤差中,根據主軸不同部位和軸(zhóu)承不同部位之間因運動而(ér)相(xiàng)互接觸摩擦(cā)形式的不(bú)同,可將機床主(zhǔ)軸回轉誤差分(fèn)為軸徑向圓周跳動、軸(zhóu)向外凸竄動和在安(ān)裝(zhuāng)軸承內擺(bǎi)動三種形式。

圖1所示的圖(tú)形即為機床主軸回轉誤差的基本形式,圖中的(de)δd即回轉相對誤(wù)差。

圖1 機床主軸回轉(zhuǎn)誤差的基本形(xíng)式

產(chǎn)生主軸回轉誤差的原因有兩點:其一是機床主軸自(zì)身的幾何軸線並不一定就是在機床部件運行時圍繞主軸旋轉工作的軸線,這樣的工藝缺陷(xiàn)勢必造成加工零件達不到規定的出品精度;其二是主軸因長期的高壓運行引發大麵積磨損,軸徑變細,開始與(yǔ)軸承之間出現較大的間隙,主軸(zhóu)在間隙內工作時出現明顯跳動。

1.2 機床導軌誤差

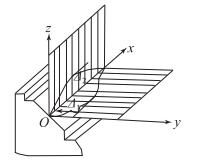

機床上的導軌是固(gù)定各機床(chuáng)部件相對位置的重要部位。所謂導軌誤(wù)差,是指導軌上的(de)機身運行方向與理論設計方(fāng)向之間的偏離差。常見(jiàn)的導軌誤差一方麵是由於自身(shēn)製造工藝落後,並出現安裝質量不佳導致的誤差;另一方麵是由於導軌長期在不規則的受力(lì)作用下(xià)出現了不均勻磨損,例如,普通臥式機床導軌一般(bān)具有的誤差分為出現在水平表麵的直線度誤差(chà)和出現在(zài)垂直表麵的直線度誤差,兩者均能直(zhí)接作用影響加工(gōng)零件的形狀及尺寸規格。圖2所示為代表性臥式機床導(dǎo)軌的直(zhí)線度誤差,其中Δ1和Δ2分別表示在水平(píng)方向xy麵(miàn)和垂直方向(xiàng)zx麵形成的直(zhí)線度(dù)誤差。Δ1作用於加工(gōng)精度的影響效果較(jiào)大,能夠直觀地呈現在工件表麵的法線方向;Δ2的出現往往易引發(fā)工件的形狀和規格尺寸誤差。當然,Δ1和Δ2比較之下(xià),Δ2對加工精度的(de)影響較小。

圖2 臥式機床導軌在水平平麵和垂直平麵(miàn)的直線(xiàn)度誤差

1.3 元件(jiàn)間傳動鏈誤(wù)差

元(yuán)件間傳動鏈誤差(chà)是由傳動鏈在驅動行駛下存在於傳動鏈頭尾兩端元件(jiàn)之間的相對位(wèi)移誤差,一般使用傳動鏈尾端的元件轉角誤差(chà)值作為衡量參(cān)數(shù)。傳動(dòng)鏈誤差的出現,主要(yào)原因可能是傳動鏈(liàn)首末端的各部件製造工藝及安裝偏差,同時各部件在工作中的使用損耗也會引發傳動鏈誤差。

2 、精密數控(kòng)型機床(chuáng)加工誤差

2.1 機床定位(wèi)精度誤差(chà)

數控機床的(de)控製(zhì)係統(tǒng)可以對(duì)機床中的各部件所在的坐標點進(jìn)行相應的位置標記,通過對運(yùn)動中這些點的控製,實時定位機床加工的進度和精度。定位精度誤差所指的正是數控機床在定位時不能準確判斷和標定各部件實際所在的坐標點,而存在的與理論設計值之間的偏(piān)差。誘(yòu)因可能是(shì)數控係統自身程序設計缺(quē)陷、機械傳動裝置磨損偏差、係統中出現的計算插補誤(wù)差、目標跟蹤誤差等。

2.2 機床元器件反饋誤差

精密數控機床擁有由連續反饋元(yuán)器件(jiàn)構成的檢測反饋裝置。這些裝置一般會被安裝於機(jī)床操作台或應力杠上,工作時隻需要將操作台的(de)直線方向或成角方向的位移變量轉換為可傳輸的電流信號,數控中心就能分析(xī)出當前的位(wèi)移量與(yǔ)理(lǐ)論指令之間的誤(wù)差。一旦存(cún)在誤差被檢測出,則操作台會在數控(kòng)係統的控製下(xià)向著誤差減少的方向移動,直(zhí)至誤差消除(chú)。機床元器件反饋誤差誘(yòu)因一般包括裝置製造工(gōng)藝誤差(chà)、零部件變形等(děng)方麵。

3 、提高機床加工精度的具體(tǐ)改進策略

3.1 提高普通型機床加工精度的策略(luè)

3.1.1 消除機床(chuáng)主軸誤差

(1)保持對機床設備的愛(ài)護,確(què)保操作時不會對主軸施加外力作用,如敲擊等(děng)。

(2)強化與機床主軸箱配套(tào)的箱體支撐孔、主軸軸杆(gǎn)和軸(zhóu)承,以及其他相配合部位所有外(wài)在表麵的加工精(jīng)度(dù)。

(3)主軸軸承的(de)質量(liàng)控製要過(guò)關,要(yào)求高精度(dù)。在安裝主軸時要確保主軸平衡,且與軸承實現無縫貼合(hé)。對於部分高精度的滾動軸承,應提前預加載荷來確保降低磨損。

(4)盡(jìn)量選用能夠實現運動功能與定位功能相分離的主軸結構,消除加工工件時機床主軸(zhóu)回轉誤差對工件(jiàn)回轉精度(dù)的不良(liáng)影(yǐng)響。

(5)提高主(zhǔ)軸回轉精度。可利用液體(tǐ)或氣體等介質灌(guàn)注(zhù)的靜壓(yā)軸承,這樣能夠對主(zhǔ)軸軸頸的形狀誤差調節起(qǐ)到均化作用。

3.1.2 消除機床導軌誤差

(1)機床(chuáng)的固定要平衡平穩,一般應采用正確的安裝方固定於實地基礎上,對整體的(de)位(wèi)置、距離等進行準(zhǔn)確精密的(de)調整。

(2)日常需重視導軌的(de)保養和維護,經常(cháng)清理衛生,杜絕鐵質粉末等覆蓋,防止重物對導軌的碰撞。

(3)使用潤滑油等(děng)潤滑機床(chuáng)導軌,使導(dǎo)軌光滑順暢,確保機(jī)床在移動時不易磨損導軌表麵(miàn),同時還應塗抹防鏽材料防止生鏽。

(4)合理掌握實際工作環境(jìng),在合適條件下(xià),搭配應用(yòng)不同導軌形(xíng)狀和組合形式,放長操作台與機床自身導軌之間的銜接距(jù)離。

(5)積(jī)極利用液態油或空氣的壓力均化作用,選擇靜壓導軌,提高工作台的直線方向驅動精度,並保持長期的精度穩態。

3.1.3 消除元件間傳動鏈誤(wù)差

(1)考慮提升傳動鏈的傳動(dòng)精度,減少鏈兩端的傳動元件個數,控製傳動(dòng)鏈長度。

(2)可以考慮將已有傳動(dòng)鏈更換為降(jiàng)速(sù)傳動鏈。

(3)可以采用誤差補償法。

(4)提高傳動鏈末端的傳動元(yuán)件製造工藝(yì)和安裝質量。

3.2 提高精密數控(kòng)型機床(chuáng)加工精度的策略

3.2.1 消除機床定位精度誤差

機床定位精度(dù)的調節離不開伺服係統特性、進給係統(tǒng)間隙與剛性以(yǐ)及摩擦特性等因素的(de)影(yǐng)響。一般情況下,應確保係(xì)統響(xiǎng)應時間(jiān)正常,數據交換靈敏可靠。

3.2.2 消除機床元器件反饋誤差

(1)機(jī)械式補償:傳統的做法是采用機械式補償,通過機(jī)械裝(zhuāng)置的外掛(guà)和內嵌(qiàn)搭接,使得係統的控製能力提升。但這無疑也增加了更多的連接點,需要投入大(dà)量資金來進行硬件改造,不利於反饋因素的(de)控製。

(2)軟件補償:軟件補償技術主(zhǔ)要是應用數控係統的補償控製單元,結合(hé)相配套的軟件,以實現誤差的補償。其原(yuán)理是通(tōng)過對點的坐標數值進行修改來補償誤(wù)差等。

4 、結語

機床加工中影響零件加工精度的實際因素還有很多。機床加工誤差(chà)在工業(yè)活動中是無法完全消除的,隻有積極分析誤差產生的原(yuán)因,加以思(sī)考,找(zhǎo)出合理的解決方法,才能采取相應(yīng)的預防措施(shī),減少加工誤差,提高機床加工精(jīng)度。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車(chē))產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削(xuē)機床產量數據

- 2024年10月 金屬切(qiē)削機床產(chǎn)量數據

- 2024年9月 新能源汽車銷量情況

- 2024年(nián)8月 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據