摘 要:在機械加工過程中,經(jīng)常有很(hěn)多因素影(yǐng)響(xiǎng)工件的(de)加工質量,為使工件達(dá)到所要求的質(zhì)量要求,在加工前就必須將各種影響加工精度(dù)的因(yīn)素考慮(lǜ)進(jìn)去(qù),也就(jiù)是要對影響機械加工精(jīng)度的因素進行分析,並提出相應的解決方案。本文結合自己的實踐經驗,就影(yǐng)響數控(kòng)車床(chuáng)的機(jī)械加工精度因素做一下分析。

關鍵詞:機床(chuáng)誤差;係統誤差;隨機誤差;

引言

隨著現代製造技術(shù)的發展,數控車床越來越普及。與普通車(chē)床相比,其在控(kòng)製係統、伺(sì)服驅動、機械結構等方麵發生了具大變化。數控車床采用數控係統控製,兩軸采用伺(sì)服電機直接(jiē)驅動,大大縮短了原來(lái)普車的機械傳動鏈,在消(xiāo)隙、減磨等方麵有了很多改進(jìn)。同時采用(yòng)閉環或半閉環的係統,使加工工件(jiàn)具有生產效率高、產品(pǐn)質量穩定、加工過程柔性好、加工性能強等(děng)特(tè)點。但想要在實際生產中實現高精度加工,就必須對影(yǐng)響數控加(jiā)工精度的因素進行比較全麵的了(le)解,進(jìn)而找出切實可行的誤差控製方法。

1、機床精度誤差(chà)

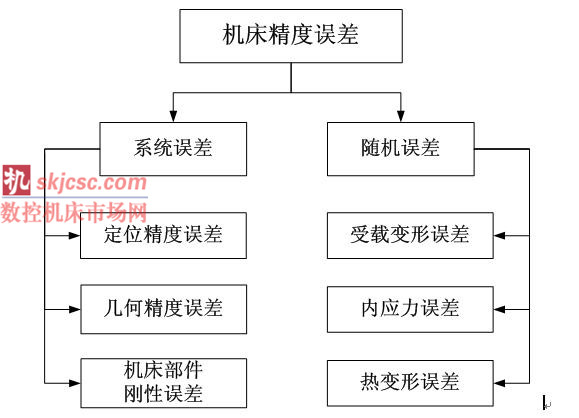

根據被加工工件的加工精度要(yào)求,機床按絕對分級法分為六個絕對精度(dù)等級,分別用羅馬數(shù)字Ⅴ、Ⅵ、Ⅲ、Ⅱ、Ⅰ表示,Ⅵ級精度最低,Ⅰ級精度最高。車床的加工精(jīng)度一般為(wéi)IT6~IT7,對應絕(jué)對精度為Ⅴ級。根據誤差產生原因,機床的精(jīng)度誤(wù)差大致可分為係統誤差和隨機誤差兩類,一般影響機床精度的(de)因素大致都可歸在上述兩類誤差中,如圖1所示。

圖1

2、 機床(chuáng)係統誤差

機床的係統誤差是機床自身產生的,在製造過程中形成的。它可分為:定位(wèi)精度誤(wù)差、幾何精度誤差、機床部件剛性誤差等(děng)。

2.1 定位精(jīng)度誤差

由於機床在裝配(pèi)過程中要受到主軸精度、導(dǎo)軌(guǐ)精度及絲杠等定位精度的影響,因此要對以(yǐ)上精度誤差進行控製。下麵詳細介紹以(yǐ)上三種誤差:

a) 主軸(zhóu)回轉誤差,機床主(zhǔ)軸是(shì)裝夾工件或刀具的基準,並將運動和動力傳給工件或刀具,主軸回轉誤差將直接影響被加(jiā)工工件的精度;

b) 導軌誤差,導軌(guǐ)是機床上確(què)定(dìng)各機床部件相對位置關係的基準,也是機床運動的基準。其誤(wù)差主要分為兩方麵:一方麵是導軌在(zài)水平麵內和垂直(zhí)麵內的直線度誤差;另一方麵(miàn)是(shì)前後導軌在垂直麵內的(de)平行度誤差。前者直接決(jué)定刀具是否能均勻而(ér)平穩地直線進(jìn)給,從而影響被加(jiā)工零件的幾何精度。此外,機床床身導軌(guǐ)還承受刀架等部件的重力及工作載荷,當(dāng)機床工作時,功能部件在導軌上往複移動,這(zhè)要求導軌副良好的低(dī)阻尼性。否則,勢必(bì)會使運動部件產生(shēng)爬行現象,不能精確定位。 後者直接降低機床導軌的精度和使用壽命。導軌的不均勻磨損和安裝質量,也是造成導軌誤差的重要因素。導軌磨損是機(jī)床精度下(xià)降(jiàng)的主要(yào)原因(yīn)之一(yī)。

c) 傳動鏈誤差,傳動鏈誤差是(shì)指傳(chuán)動鏈始末兩端傳動元件間相對運動的誤差。一般用傳動鏈末端元件的轉角誤差來衡量。

2.2 幾何精度(dù)誤差

a) 刀具(jù)的幾何誤差:刀具誤差對加工(gōng)精(jīng)度的影響隨刀具種類的不同而不同(tóng)。采用成形刀具、展成刀具加工時,刀具(jù)的製造誤差(chà)會直接影(yǐng)響工件的加工精度,例如加工油套(tào)管(guǎn)螺(luó)紋(wén)時使用(yòng)的螺紋梳刀,它的精度直接影響到管螺紋的精。但對一般刀具,其製造誤差對工件加(jiā)工(gōng)精度無直接影響。

b) 夾具的(de)幾何誤差:夾具的作用是(shì)使工件相當於刀具和機床具有正確(què)的位置,因此夾具的製(zhì)造誤差對(duì)工件的加工精度有很(hěn)大(dà)影響。

c) 基準不重合誤(wù)差:定位基準(zhǔn)與設計基準不重合時所產生的基準(zhǔn)不重合誤差,隻有在采用調整法加工時(shí)才會產生,在試切法加(jiā)工中不會產生。

d) 定位副製(zhì)造不準確誤差:工件在(zài)夾具中的正確位置是由夾(jiá)具上的定位元件來確定的。定位誤差在基(jī)準不(bú)重合誤差和定位副製(zhì)造誤差的方向不同時,取兩者的矢量和。

2.3 機床(chuáng)部件剛度誤(wù)差

機(jī)床由很多部件(jiàn)組成,它決定了機(jī)床的整體剛度。就車床而言,對機床(chuáng)精度影響較大的有:床身剛度、導軌剛度(dù)、絲(sī)杠剛度以及(jí)床鞍剛度等。上述因素,均會導致在工件中產生較大變形,甚至出現振動,從而使工件的(de)出現振紋,表麵光潔度和幾何精度達(dá)不到要求。但(dàn)到目前為止,尚無簡易的剛度計算(suàn)方法,這些部件的剛度(dù)主要還是通(tōng)過實驗(yàn)方法來測定。因此在設計機床部件結構時,應選擇剛度較大的結構,選(xuǎn)用剛性好的材質,合理選擇吃刀量和進給速度,盡量減小部(bù)件剛(gāng)度對工件(jiàn)加工精度的(de)影響。

3 、隨機(jī)誤(wù)差分類

機床的隨機(jī)誤差是由(yóu)外部條件引起的,受外界條件影響(xiǎng)較大(dà)。它可(kě)分為:定位精度誤差(chà)、幾何精度誤差、熱變形誤差等。

3.1工藝係統受載(zǎi)變形引(yǐn)起的誤差(chà)

工件在車削時,常會受到切削力、夾緊力、慣性力、重力等的作(zuò)用,從而產生相應的變形,最終破壞了刀具和工件之(zhī)間的正確的相對位置,降低了工件的加工精度。例如(rú),當工件剛度遠小於刀具及(jí)夾具的剛(gāng)度時,在(zài)切削力的作用下(xià),工件就會由於剛度不足而導致變形,從而降低了加工(gōng)精度。反之,當(dāng)工件的剛度遠大於刀具(jù)及(jí)夾具的剛度時(shí),在加工工件過程中(zhōng)刀具及夾具(jù)就會出現變形,也會降低工件的精度(dù)。

因此,要合理地選擇刀(dāo)具材料,增大(dà)刀具(jù)的前角和主偏角,對工件材料進行合理的熱處理以改善其加工性能。同時,要提高工藝係統剛度,減(jiǎn)少切削力並(bìng)壓縮它們的變動幅值。

3.2 內應力重新分布引起的誤差

所謂內應力,即是在沒有外力作用而存在於零件內部的應力。工件上一旦產生內應力,就會使(shǐ)工件處於一種高能(néng)位的不穩定狀態,從而本能地向(xiàng)低能位的穩定狀態(tài)轉化,並伴隨工件變形(xíng),最終使工件喪失原有的加工精度(dù)。例如,工件在熱處理後,由於壁厚不均、冷卻不均等原因,產生內應力,從而導致(zhì)變形,最終降低加工精度。

因此,在設計零件時(shí),要盡量做到壁厚均勻,結構對稱,以減少內應力的(de)產生。

3.3 熱(rè)變形引起的誤差

在精密加工和大件加工中(zhōng),工藝係統熱變形對工件加工精度的影響較大,由熱變形所(suǒ)引(yǐn)起的加工誤差有時可占工件總誤差的40%~70%。機床、刀具和工件受到各種熱源的作(zuò)用,溫度(dù)會逐漸升高,同時它們向周圍的物質和空間傳(chuán)遞熱量。從而使工件和整個工藝係統產生變形,當單位時間傳入(rù)的熱量與其散出的熱量相等時,工藝係統就達到了熱平衡狀態。例如,在(zài)車削大(dà)件過程中(zhōng),因切削力過大導致主軸軸承及Z軸絲杠溫度提高,從而產生較大變形,最終影響工件的加(jiā)工精度。

4、 結束(shù)語

綜上所述,除上述主要(yào)影響因素外(wài),影響數控(kòng)車床(chuáng)的加(jiā)工精度(dù)因素是多方麵的。工藝設計、工作環境以及操作(zuò)人員的技(jì)能水平等,都有可能(néng)對工件的加工精(jīng)度(dù)造成一定影(yǐng)響。所以加工工件(jiàn)時要結合具體情況(kuàng)及多種因素,從設計、製造、操做三個方麵加以考慮(lǜ)。

如果(guǒ)您有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金屬(shǔ)切削機床產量數據

- 2024年(nián)11月(yuè) 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據

- 2024年11月(yuè) 新能源(yuán)汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產(chǎn)量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量(liàng)情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產(chǎn)量數據