為(wéi)進一步縮小大型機床,尤其是5軸(zhóu)、6軸機床工作時的公差範圍,提升其加工精度,美國國(guó)家製造科學中心(NCMS)組織了一次名為大型機床空間(jiān)精度研究(VALMT,Volumetric Accuracy for Large Machine Tools)的大規模聯合(hé)行動(dòng)。此次聯合(hé)行動邀請了包括美(měi)國自動精密工程公司(sī)(API)、波音公司(Boeing)、西門子(Siemens)、辛辛那提(Mag Cincinnati)等眾多(duō)行業精英企業(yè)參加。大型機床(chuáng)空間誤差補償技術(VEC,Volumetric Error Compensation)由此誕生。

空間誤差補償技術(VEC)使用API自主知識產權的T3激光跟蹤儀與同樣是API專利產品的Active Target高性能傳(chuán)感器相配合,在有效時間內對大型機(jī)床進行精確測量。在經過簡單的調試、安裝後(hòu),使用T3激(jī)光跟蹤儀對大型(xíng)機床的運動空間進行持續不間斷的跟蹤測量,以得到機床操作過(guò)程中自始至終的(de)運行數據。空間誤差補償技術測(cè)量的特點(diǎn)就在於:測量是在一個整體坐標係(xì)中完(wán)成的,而不是(shì)像普通測量那樣(yàng)需要分別測量不(bú)同的坐標軸,由此便可以記錄到與機床實際運動最吻合及精確的數據。接下來,將這些數據輸入計算機,使用軟(ruǎn)件工具對機床運行的整個路徑(jìng)進(jìn)行(háng)模擬,以圖片的形式反映空(kōng)間誤差,並生成補償數據(jù)列表、核實空間補償數值,最後直接將處理後的數據反饋於控製係統。 由於結構複雜的(de)5軸、6軸機床通常會產生40~50個誤差參數,以至於使用傳統的21項誤差機床檢測(cè)法無法對結構複雜的大型機床進行全麵的誤差檢測。而相(xiàng)比於傳統(tǒng)的機床誤差檢測方法,VEC技術對(duì)機床運行空間(jiān)的測量更具持續性,從而能夠檢測出機床工作時所產生的全部誤(wù)差參數(shù)。實驗表明,使(shǐ)用VEC方法進行檢測、校準後的機床(chuáng)精度較傳統檢測方法校準的機床提高了4倍以上。

傳統的機床校準與補償方法

長期以來,一個普遍的問(wèn)題一直困擾著使用大型機床進行生產、加工的企業,那就是:企(qǐ)業所購買的價(jià)格不菲的高精度大型機床在生產加工(gōng)過(guò)程中(zhōng)總(zǒng)會產生大大小小的誤差,使其加工出的產品(pǐn)達不到精度要求。而造成誤差的原因通常有多種因素:滾珠絲杠及齒輪的磨損、金屬疲(pí)勞、甚至機床本身設計或安裝時所造成的缺陷(xiàn)等等因素都會(huì)使機床工作時(shí)產生誤(wù)差。

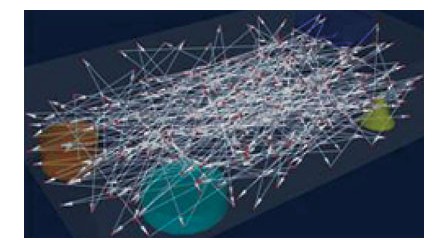

圖1 在機床(chuáng)運動的空間內隨機選取200~400個參照點

使用空間誤差補償的方法對大型(xíng)機床(chuáng)工作時產生的誤差進行修正已經在理論上被(bèi)證實為是減小機床定位誤差的有(yǒu)效方法。使用這種(zhǒng)方法可以通(tōng)過(guò)生成機床整個工作過(guò)程的(de)誤差參數來全麵了(le)解機床工作時(shí)在(zài)精度上的偏差,從而(ér)生成補償參數,並將補償參數(shù)輸入機床控製係統(tǒng)從而對機床現有的定位誤差進行實(shí)時糾正。而現代大型機床也在技(jì)術上支持這種空間誤差補償的操作方法。

21項誤差補償法是被(bèi)公認的傳統機床的校準方法。以(yǐ)結構較簡單的普(pǔ)通3軸機床(chuáng)為例,這種方法需要使用激(jī)光幹涉儀對機床的每個軸(X、Y、Z)分別進行測量。而在進行這(zhè)些測量之前,需要對測試儀器做大(dà)量的安裝調試,以便使幹涉儀的激光束與機床相(xiàng)吻合,且(qiě)對於每個軸的測量,都需要重(chóng)新調整激光幹涉儀的位置,並運行各自的測(cè)量步(bù)驟。如此,便(biàn)耗費了大量的時間,使機床閑置,導致生(shēng)產力的下降。而且由於激光幹涉儀工作時間過長,還要將熱漂移的因素考慮在內。

每一個(gè)線(xiàn)性軸都(dōu)會產生6個誤差參數(即線性定(dìng)位誤差、水平直線度誤差(chà)、垂直直線度誤差、俯仰角、偏擺(bǎi)角(jiǎo)、滾動角)。通常來講,為確保測量的精度及數據的準確性,需要(yào)對每(měi)個線性軸上的6個可(kě)能發生的誤差(chà)參數各進行2次測量。從而,至少要進行36次測量,才可(kě)以收集到18個誤差參(cān)數;再加上三個軸兩兩之間(X到Y,Y到Z,Z到X)的(de)垂直度(dù),就可(kě)以得(dé)到21項誤差參數。接下來,根據收集到的誤差參(cān)數就可以(yǐ)分別確定對於各個軸的補償參數。完成這一過(guò)程,通(tōng)常需要進行幾天甚至是幾周(zhōu)的測量,而測量期間(jiān)內由於天氣的不同以及晝夜溫差導致的溫度變化也(yě)會對測量(liàng)結果有較大影響。 如果在測量中使用API最高配置的XD6型激光幹涉儀(yí),便(biàn)可以在(zài)一次(cì)測量中得到(dào)一條線性軸上的6個誤(wù)差參數。在同(tóng)樣測量3軸(zhóu)機床的情況下,便將通常需進行的36次測量減少到了6次,從而大幅縮減了測量時間。然而,即便使用(yòng)XD6型激光幹涉儀進行測量(liàng),仍然不能在不安裝輔助儀器的情況(kuàng)下對垂直軸的滾動角進行測量。此(cǐ)外,在測(cè)量結構較為複雜的5軸、6軸(zhóu)機床時,熱漂(piāo)移現象仍會帶來不可忽視的影響。

高精度的VEC技術

空間誤差(chà)補償技術(shù)(VEC)的使用較其他機床標定方法(fǎ)更為簡單且精確度更高。由於VEC技術的(de)測量是在一個整(zhěng)體的坐標係中完(wán)成,而不是像其他(tā)技術那樣要分別對機床的每一個軸進行測量,所以隻需一次安裝(zhuāng)檢測儀器,便可以對從較為簡單的3軸機床到結構複雜的6軸機床進行精確的測量;且激光跟蹤儀對機床運行的(de)整個過(guò)程進行跟蹤測量,所以測量所得結果與機床實際運(yùn)動軌跡完全吻合,從而達到極高的測量精度。使用VEC技術在幾個小時內(nèi)就(jiù)可以完成對6軸大型機床的(de)測量,較傳統方法大幅縮(suō)短了時(shí)間,從而解決了大型機床標定過程時間過長的問題。而且這樣還能(néng)將熱漂移對測量精度的(de)影響降到最低。

配合軟件自動計算出誤差補償值(zhí),進行核實後上載到機床控製器,從而對機床進行實時誤差補償。經(jīng)實(shí)驗證明,使用VEC空間誤差(chà)補償的方法校準(zhǔn)過的機床比一般(bān)方法校準的機床(chuáng)精(jīng)度高(gāo)出4倍以上。

圖2 每個待測的參照點與其前一個被測量的點之間都會形成一個杆狀的連(lián)接,

隨著(zhe)測量進程的發展,所連接的點就越多(duō)

空間誤差補償(cháng)技術(VEC)的數(shù)據計(jì)算(suàn)方式(shì)是基於切比雪夫(fū)多項式(Chebyshev Polynomials)演變而來。API獨有的測量軟件計算出多項(xiàng)式的運動學方程(chéng)來描述(shù)機床運動時產(chǎn)生的不同誤差,從而對(duì)機床運動空間內的任(rèn)何坐標上的誤差進行精準補償。

使用VEC技(jì)術的第(dì)一個步驟(zhòu)就是(shì)建立(lì)VEC機床模型。應用機床的CAD模型,根據不同機(jī)床的特征建立運動誤差模型。根據建立的運動誤差模(mó)型,API的(de)測量軟件會計算並提供出一個測(cè)量路徑的最佳解決方(fāng)案,並(bìng)避免與機床運行過程中(zhōng)有(yǒu)可能關聯到的物體(tǐ),例如固定裝置、夾具等相(xiàng)衝突。利用這種計算方法,可以使帶有複雜結構的機床(如帶旋轉軸的機床和6軸機床等)的(de)測(cè)量標定(dìng)變得像標(biāo)準3軸(zhóu)機床一樣簡單。

API測量軟件計算(suàn)出的測量路徑可以避免測(cè)量(liàng)過程中可能發生的部件相互碰撞的情況。而這一測量路徑是如何(hé)得出的呢?方法(fǎ)就是:在機床運動的空(kōng)間內隨機選取200~400個參(cān)照點(圖1),將機床在這一運行空間(jiān)內(nèi)每個軸上的所有可能形成的姿態進行模擬,從而根據(jù)這一數據(jù)來(lái)計算出最終的測量路徑。測量時,機床主軸(zhóu)會沿著預先設計好的路線(xiàn)進行運動,與此同時,API的T3激(jī)光跟蹤儀發射出的激光束(shù)將會始終跟蹤固(gù)定在位於機床中心點機床主軸上的API Active Target活動靶標,對機床運行的完整路線進行測量。由於測量軟件已為測量設(shè)計出了最佳路線(xiàn),所以在測量過程(chéng)中絕(jué)不會發生碰撞事件,也不會因為主軸的運動遮擋了激光束而中斷測量。

實(shí)際測量中(zhōng),無論機床的大小和結構複雜與否,整個測(cè)量(liàng)的過程會在1~3h之內完成。由於API的T3跟蹤儀在設計上的緊湊性、便攜性、高複合性以及測量範圍極廣的特(tè)性,在測量時,T3激光跟蹤儀既可以被安裝在機床上,也可以被安置於(yú)機床之外。而Active Target活(huó)動靶標則被安裝固定在位於機(jī)床中心點的機床主軸上。Active Target實際上是一個機(jī)動化的SMR,其特有的內置反射(shè)鏡進行不間斷的轉動,從而可以在移動中始終鎖(suǒ)定T3激光跟蹤儀發射出的激(jī)光束,不(bú)會將激光束跟丟。測量時,每當機床運行到一個新的測量點就會停頓3~4s,使機床完成休整並穩定在其所應到達的位置,T3激光(guāng)跟(gēn)蹤儀會在這一間隙對這個參(cān)照(zhào)位置實施30~100次的測量。當計算出測量數據的平均值,便會反射信號至機床,使其移動到下一個待測(cè)位置。

整個過程需要對待測機(jī)床進行三次測(cè)量(圖2):第一次測量時應使(shǐ)用(yòng)一個稍長的適配杆用來固定Active Target;第二次(cì)重複第一次的(de)過程,以(yǐ)便核實、檢查數據的準確性;第三次,也就是(shì)最後一(yī)次則應使用(yòng)一個較短的適(shì)配杆固(gù)定Active Target進行測量(liàng)。這個過程不僅僅是簡單的三次測量,實際上,使用長短不同的適配杆固(gù)定Active Target進行測量,為每一個待測的參照點生成了向量。使用這(zhè)種方法既可測得位置(zhì)參數,又可以測得方向的數據。其原因在(zài)於:每個待測的參(cān)照點(diǎn)與其(qí)前一個被(bèi)測量(liàng)的點之間(jiān)都(dōu)會形成一個杆狀的連接,隨著測量進程的發展,所連接的點就(jiù)越多,而這樣,通過200~400個隨機參照點,就形成了點雲(Point Cloud),而不(bú)是簡單的三個平麵。 通(tōng)過這些向量(杆狀連接)可以(yǐ)確定機床(chuáng)運動空間中(zhōng)的(de)每一個點,並通過上(shàng)萬(wàn)次的計算得到(dào)這些參照點的位置參數(X、Y、Z)以及方向參數(如俯(fǔ)仰角、偏(piān)擺角、滾動角)。接下來,軟件將會根據測(cè)得的參數計算出(chū)補償值,將補償參數儲(chǔ)存,以便上傳(chuán)至機床的控製係統,在機床實際作業(yè)中進行(háng)空間誤差的補償。

數(shù)據的驗(yàn)證

當(dāng)參數數(shù)據收集完畢後,需要使用K倍交叉(chā)驗證法(K-Fold Cross-Validation)來驗證、核實收集數據的準確性,之後才能將數據上傳(chuán)到機床的控(kòng)製器進行實際(jì)補償。K倍交叉驗證(zhèng)法的過程是:首先(xiān)將收集來的原始數據分成K數量的二(èr)級數據樣本;其次,在K數量的二級(jí)數據樣本中保留一個數據樣本作為參照數據,用來測試其(qí)他(K-1數量的)數據(jù)是否準確;最後將這一測試(shì)過程重複執行K次,每一次從K數量的(de)數據樣本(běn)中抽選出一個作(zuò)為(wéi)參照數據,且參照數據不得重(chóng)複。待K次驗證進行完畢後,軟件就會自動(dòng)計算出平均值,將所得數據(jù)儲存、待用。

數據被核實驗證後,軟件係統會直接將驗證好(hǎo)的數據(jù)傳輸至機床的(de)控製器。由此,機床每運動一次,補償(cháng)數據就會對機床(chuáng)的運動誤差進行(háng)實時補償(cháng)。 有時,人們並不能及時發現機床工作時(shí)所發生的誤(wù)差,直到對其進行校(xiào)準時才發現(xiàn)機床已發生了很大的偏差(chà);而使用VEC方法可以對機床(chuáng)工作時發生的(de)誤差進行實時補償(cháng),完全不用擔心機床誤差無法(fǎ)被及時發現的問題了。 經過理論的證明與實(shí)踐的證實,空間誤差補償方法(VEC)被認定為(wéi)是可(kě)以(yǐ)大幅(fú)度提高機(jī)床工作精(jīng)度的實用方法。其測量方法簡單,測量(liàng)儀器安裝簡便,隻需對(duì)T3激光跟蹤儀(yí)以(yǐ)及Active Target活動靶標進行幾個簡單步驟的安裝就可(kě)以解決(jué)即便是結構(gòu)複雜的大型(xíng)5軸、6軸機(jī)床的調校工作,大(dà)幅度減(jiǎn)小了因儀器安(ān)裝(zhuāng)等因素造成的額外誤差。VEC對機床的測量、調校貫穿於機床在其工作空間內運動的整個過(guò)程,所以使用VEC方法既可(kě)以對動態誤(wù)差進行實時補(bǔ)償,又(yòu)可以測(cè)得機(jī)床運動時相(xiàng)關的幾何效應,從而對機床誤差實(shí)行更(gèng)為精(jīng)準的補償。此外,隻需幾個(gè)小時,就可以完成VEC的整個工作過程,這比傳(chuán)統方法需要的幾天甚至是幾周大幅提(tí)升了工作效率,為企業節省了時間成本,且在提升(shēng)效率的同時大幅降低了由於熱漂移(yí)因素所帶來的影響。由此可見,VEC方法是(shì)值得信賴的,與傳統機床校準方法相比(bǐ),VEC優勢更(gèng)加突出(chū)。

如果您有機床行業(yè)、企業相關新聞稿件發表,或(huò)進行資訊合作,歡(huān)迎聯係本網編輯(jí)部, 郵(yóu)箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月(yuè) 軸承(chéng)出口情況

- 2024年11月(yuè) 基本型(xíng)乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽(qì)車銷量情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽(qì)車銷量情(qíng)況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基本型(xíng)乘用車(轎車)產量數據