石橫特鋼超長輥套的高效加工實踐

2020-5-28 來源: 石橫特(tè)鋼集團有限公司 作者(zhě):吳(wú)德寶

摘要(yào):加工長輥套內孔時,一(yī)般采用鏜床懸伸鏜削法或車床長刀杆車削法,因鏜刀杆或車刀杆伸出較長,剛性差,導致加工精度差、效率低。通過采用鏜床支(zhī)撐法和車床鏜削法進行加工試(shì)驗對比,確定采(cǎi)用車床鏜削法加工長輥套(tào)內(nèi)孔,操作(zuò)簡(jiǎn)單(dān),精度高,加工效率提高2倍以上。

關鍵詞:超長輥套;車床;鏜床

石橫特鋼在為客戶加工一種鑲嵌(qiàn)式超長輥套時,采用離心鑄件(jiàn),鑄件在粗(cū)加工(gōng)後多次(cì)進行熱處理工藝,保證了輥套材質及硬(yìng)度均勻性要求。其工藝路線為(wéi):離心鑄造→粗加工→熱處理→精加工輥套內(nèi)孔→輥軸熱裝→精加工輥軸及輥套。輥套通常采用鏜床鏜削內孔或在車床架中心架車削(xuē)內孔的加工方式,加工效率(lǜ)低,一直影響著交貨工期要求。通過原因分析,製(zhì)定了提高加工(gōng)效率的有(yǒu)效措施。

1 、超長輥套加工效率低的原因分析

1.1 刀具係統剛性差(chà)

在鏜床上鏜削內孔或車床上車削內孔時,但因鏜床主軸(zhóu)或車(chē)床刀杆伸出較長,刀杆為懸臂支撐,加工過(guò)程中(zhōng)刀杆受切削力作用產生彈性變形(xíng),加工內孔呈現錐孔(kǒng),內孔兩端直徑尺寸偏差約 0.07 mm 左右,無法達到圖紙設計要(yào)求。因輥套內孔兩端直徑尺寸(cùn)偏差大,無法實現(xiàn)互換裝配,隻能先加工(gōng)輥套內孔再配做輥軸,加工(gōng)效率較低,配做錐(zhuī)度輥軸時費時費力,一直製約生產進度和加工精度的提高。

1.2 加工方法不當

由於鏜刀刀杆或車刀刀杆(gǎn)直徑受被(bèi)加工孔的限製,刀杆(gǎn)截(jié)麵尺寸相對較小,刀杆(gǎn)伸(shēn)出較長,剛性差,加工內孔時容易產生變(biàn)形(xíng)和振動。為了保證鏜孔(kǒng)質量,精鏜時(shí)采用試切法,並選用(yòng)比粗鏜內孔更小的切削深度和進給量,並(bìng)多次走刀,以消除內孔的錐(zhuī)度偏差。因采用較低的切削用量,導致加工效率低(dī)下。

2 、提高加工效率的措(cuò)施

2.1 鏜床支撐鏜削法

鏜床支撐鏜削法就是利用鏜(táng)床尾座支柱與主軸箱同(tóng)時(shí)支撐鏜(táng)杆鏜削工件的方法。其操作步驟如下:根據鏜床(chuáng)空間結構,製作加長主軸刀杆,刀杆中間裝有鏜削小刀杆。加工時,主軸加長刀杆一端插入主軸內孔,穿過輥套內孔後,另一端支撐在尾座立柱套筒中,通過調(diào)整鏜削小刀杆徑向伸(shēn)長和工作台移動,完成內孔的鏜削。

因(yīn)每次加工前都必須找正(zhèng)鏜杆前後支撐的同(tóng)軸度,裝夾找正複雜,用時較長。同時,鏜(táng)杆外圓與立柱套筒(tǒng)存在回轉間隙,當切削力大於刀杆(gǎn)自重時,刀具無論處於任何切(qiē)削(xuē)位置,切(qiē)削力推動鏜杆(gǎn)緊靠(kào)在與切削位置相反的(de)套筒內表麵,隨著鏜杆的轉動(dòng),鏜杆表麵以(yǐ)一固定部位沿導套的整個內圓(yuán)表麵滑(huá)動。因(yīn)此,導套(tào)的圓(yuán)度誤差將引起被加工(gōng)孔的圓度誤(wù)差(chà)。精(jīng)鏜時,切削力很小,通常小於(yú)刀杆自重,切削力不能抬起鏜杆。隨著鏜杆的旋轉,鏜杆軸頸以不同部位沿導套內孔的(de)下方擺動,直接造成了被加工孔的圓度誤差。配合間隙越大,在切削力的作用下,鏜杆的擺動範圍越大,所引(yǐn)起的誤差也就越大。

此外,在采用前後雙導向支撐時,調整鏜杆(gǎn)與導套配合間隙更加困難(nán),裝夾複雜,也(yě)不(bú)易采用。因此,采用鏜床支(zhī)撐鏜削法雖然提高了鏜杆的剛性和加工效率,但裝夾及找正時間較長,對操作人員的技術水平要求較高,控製鏜削(xuē)精度比較困難,影響了加工效率的進一步提高。

2.2 車床鏜削法(fǎ)

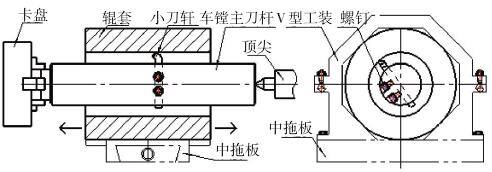

通過對輥套(tào)結構分析,借鑒車鏜(táng)床上鏜削內(nèi)孔的工作原理,將普通車床改造成車鏜床(見圖1),實現了輥套的鏜削加工。其工作原理為:輥套裝夾在車床中托板上(shàng),穿過工件內孔,在車床主軸與尾座頂尖間安(ān)裝車鏜主刀杆,主刀杆軸上帶有徑向小車刀,通過刀杆主軸的轉動(dòng)及中托板的縱向移動(dòng),實現自動鏜削內孔的工作。經過多次試驗及對比,采(cǎi)用車床鏜孔法加工輥套效率更(gèng)高,操作方便,質量穩定。

圖1 車床鏜削示意圖

3 、輥套加工操作實踐

普通車(chē)床改造成車鏜床步驟:1)根據輥(gǔn)套內孔直徑大小不同,製(zhì)作專用車鏜刀(dāo)杆主軸,刀杆上加工出徑向小刀杆安裝刀孔;2)拆去普通車(chē)床小托板,在其中托(tuō)板上安裝 V 型(xíng)工件夾持(chí)工裝;3)將車床中托板 V 型工裝中心調整到與車床主軸同心位置,並用定位塊將中托板固定。為(wéi)保證加工過程中中托板縱向走刀,預(yù)防誤操作,拆去中托板手柄,將中拖板橫向進給手柄鎖住。

其操作(zuò)方法為:1)根據(jù)輥套外徑及內孔直徑大小(xiǎo),調整V形工裝,確保內孔中心線與機床主(zhǔ)軸中心線大致重合,然後鎖(suǒ)緊輥套外圓;2)采用一夾一頂的方法裝夾專用車鏜刀杆主軸,並根據工件材質及加工(gōng)餘量(liàng)選(xuǎn)用合適車刀;3)加工內孔時,通過調整車刀徑向伸出長度,控製吃刀深(shēn)度;按下縱向進給手柄,便可實現自動加工輥套內(nèi)孔。

由此可知,以上改造是在不破(pò)壞車床本體的情況下,將傳統車床刀杆的懸臂支撐改(gǎi)為一夾一頂的剛性支撐;車削內孔改為鏜(táng)削內孔,提高了(le)刀杆剛性和加工效率。

通過以上改造,輥套加工時間由(yóu) 6 h 減少到 2 h以內(nèi),加工效率提高兩倍以上;內孔加工精度偏差(chà)≤0.03 mm,表麵粗糙度由 Ra 6.3 μm 提高到 Ra 3.2μm,完全實現(xiàn)了輥套內孔的互換性加工。加工操(cāo)作時(shí),將普通小車刀改為可調式(shì)機夾刀杆刀(dāo)片,能明顯節(jiē)約(yuē)磨刀時間及(jí)調整內孔尺寸時(shí)間;同時,更換不同的中拖板上夾持工裝,可滿足多種長通孔件的(de)批量加工。

投稿箱:

如果您有機床行業、企業相(xiàng)關新聞稿件發表(biǎo),或(huò)進行資訊合(hé)作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相(xiàng)關新聞稿件發表(biǎo),或(huò)進行資訊合(hé)作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點(diǎn)

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬切削機床(chuáng)產量數據

- 2024年11月 分地區金屬切削機床產量數(shù)據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量數據

- 2024年11月(yuè) 新能源汽車產量數(shù)據

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月 新能源汽車產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年10月(yuè) 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽(qì)車銷量(liàng)情況

- 2024年8月 新能源汽(qì)車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文(wén)選萃

| 更多(duō)

- 機械加工過程圖示

- 判斷(duàn)一台加(jiā)工中(zhōng)心精度(dù)的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產(chǎn)數控(kòng)係統和(hé)數控機床何(hé)去何從?

- 中國的技術工人都去哪裏了?

- 機械老板(bǎn)做了十多年,為何(hé)還(hái)是小作坊(fāng)?

- 機械行業最新自殺性營銷,害人害己!不倒閉才(cái)

- 製造業大逃亡(wáng)

- 智(zhì)能時代,少談點智造,多談點製造

- 現(xiàn)實麵前,國人沉默(mò)。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補(bǔ)償功(gōng)能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別