數控車床(chuáng)車削大(dà)直徑薄壁零件方法探析

2020-4-27 來源:- 作者:-

摘要:大直(zhí)徑薄壁零件在車削加工中容易變形,難以保證零件(jiàn)的精度。著重從加工工藝的製定、工件輔助工裝的裝夾定位、車削程(chéng)序指令的選用等方麵(miàn)進行優化設計,能有效減小薄(báo)壁零件的變(biàn)形,提高薄壁零件的加工精(jīng)度及質(zhì)量。

關鍵詞:薄(báo)壁零件 數控車床 加工工藝

1、大直(zhí)徑薄壁零件概述

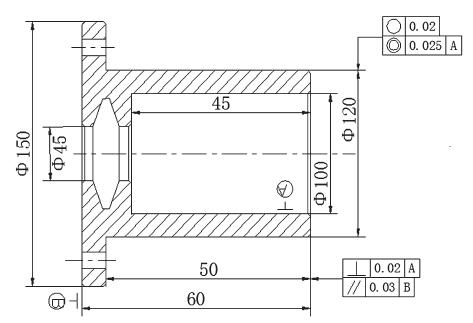

某減速器上軸承襯套,是一種典型的大直徑薄壁零件。如圖 1 所示。

圖 1 大直徑(jìng)薄壁零件

薄壁零件由於自身結構剛性差、強度弱(ruò),在車削加工中易產生振動及變形;夾緊力和(hé)切(qiē)削力不均會造成零件形變;在車削零件中產生的熱能也容易使(shǐ)工(gōng)件熱變形[1]。這些都是導致薄壁零件的加(jiā)工精度不高的(de)因素。在該零件生產製造過程中,通過工件定位與輔助夾具設計、製定合理可行的加工工藝、選用優良刀具和切削用量、優化刀具切削軌跡及程序等(děng)眾多措施,減少使薄壁(bì)零件在車削中易振(zhèn)動和變形的因素,有效提高零件的(de)加工精度與加工效率。

2、零件工藝分析及製定

從零(líng)件圖紙技(jì)術要求及結構形狀來分析,此零件(jiàn)的加工難度是確保內、外圓的圓度與同(tóng)軸度、各端麵與軸線的(de)垂直度等達到技術要求。零件毛坯料為 45 號鋼(gāng),Ф210mm×150mm 的實心棒材。削工藝安排(pái)粗加工、半精加工、精加工多道工序,使用(yòng)普通車床進行粗加工和半精加工[2],通過增加半精(jīng)加工這一(yī)道工序,能夠有效(xiào)減小粗加工切削力和(hé)夾緊力(lì)較大、切削溫度較高所引起的工件變形及內應力。精車使用廣數 G210 數(shù)控車床切削加工,應用自製台階軟爪安裝工件(jiàn),精(jīng)車內、外徑及端(duān)麵,而後使用軟爪(zhǎo)撐內孔(kǒng)安裝(zhuāng)方式定位零件,完成後(hòu)續工步製成成品。通(tōng)過上述精車加工,滿足了先內後外(wài)與在一次裝夾內完成切削(xuē)任(rèn)務的工藝(yì)原則[3],有效(xiào)減少零件因重(chóng)複裝夾與定位(wèi)所產生的工藝(yì)基準與定位基準的(de)偏差。

3、工(gōng)件定位與裝夾設計

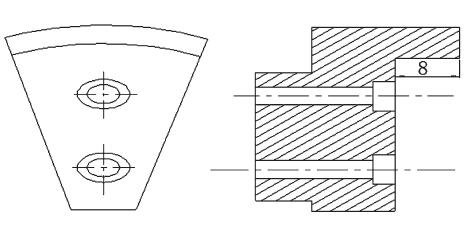

廣數 G210 數控車床采用液壓卡盤裝夾工件,因液壓卡盤的(de)卡爪夾緊力大、接觸麵小,容易使零(líng)件產生變形。筆者(zhě)設計了一個扇形台階式軟爪,如圖 2 所示,精(jīng)車工件之前,把軟爪安裝到(dào)卡盤(pán)上,采用“自幹(gàn)自”精密車削(xuē)軟爪之後,軟(ruǎn)爪精度值大幅度提高,軟爪夾持零件最大外徑處,就可完(wán)成在(zài)一(yī)次裝夾中車削零件內、外直徑與端麵的工序,這樣確保工件裝夾定位精(jīng)度。軟爪形狀製作成扇形是為了增大與工件的接觸麵,可使軟爪夾(jiá)緊力均勻分布在工件外表(biǎo)麵(miàn),能夠有效降低零件受三點應力集中產生的形變(biàn)[4]。

圖 2 扇(shàn)形階台軟爪

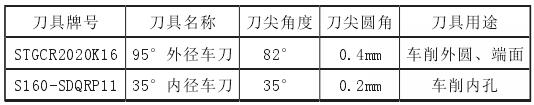

4、刀具和切削用量的優化

刀(dāo)具優良的幾何角度可以提(tí)高加工精度,合理選擇切削用量有利於提高加工效率。刀(dāo)具(jù)主要選用機(jī)夾(jiá)車刀(dāo),如表 1 所示,選用 95°外徑車刀,因刀(dāo)具前角、主偏角較大,切削性能好,不易使工件產生(shēng)振動與變形。內孔(kǒng)刀具選擇刀尖(jiān)圓(yuán)角半徑為 0.2mm,使刀尖圓弧及修光刃長度減小(xiǎo),這樣可降低軸向切削力,不易使工件產生軸向跳(tiào)動。車削內孔為防止積屑造成刀具加屑而形成的(de)刀具讓刀現象,可選擇斷屑性(xìng)能好的塗(tú)層(céng)刀片[5]進行加工。車削中還可通過加注乳化油類冷(lěng)卻液對零件進行降(jiàng)溫,進而減少零件因熱能產生的形(xíng)變。

表 1 刀具參數

為降(jiàng)低零(líng)件加工中的切削力,精車薄(báo)壁零件時切削用量不宜選(xuǎn)用過(guò)大,減少因刀具剛性不足而產生的讓刀的現象[6],從而提高工件內表麵加(jiā)工精度值(zhí)。

精加工零件時,削用(yòng)量應選用較低(dī)的主軸轉速在 240 ~ 450r/min,背吃刀量在 0.1 ~ 0.2mm,進給量在 0.05 ~ 0.2mm/r,這樣的切削(xuē)用量值,車削出的零件變形小(xiǎo)、精度值高。

5、刀具車(chē)削(xuē)軌跡(jì)與程序的選(xuǎn)用

規劃走刀路徑及合理選用程序指令,可以(yǐ)有效減小切削零件中的切削力。工件裝夾在卡盤上後,會形成懸伸(shēn)結構狀(zhuàng)態[7],在加工零件端麵時,若選擇從小徑向大徑方向的走刀路線,會增大車(chē)工件上的徑(jìng)向力,進而引發車(chē)削端麵時的振顫,使薄壁零件在端麵及結合部產生變(biàn)形[8]。若采用走刀路(lù)線從法向進刀來車削端麵,並應用恒(héng)線速度功能指令——G96 S,可大幅度降(jiàng)低車削端麵時的切削力,從而確保端麵與外(wài)徑的形位精度及粗糙度值。

6、結語

憑借數控車床的高精度和高效率性能(néng),通過製定合理的數控加工工藝,應用簡單可靠的輔助夾具,選擇適合的機夾(jiá)刀具,就可有效減少薄壁零件(jiàn)在車削過程中(zhōng)產生的變形,從而有效地提(tí)高了零件(jiàn)加工精度與質量。

投稿箱:

如果您有機床行業、企業相關(guān)新聞稿(gǎo)件發表,或進行(háng)資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿(gǎo)件發表,或進行(háng)資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量(liàng)數據(jù)

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量(liàng)情況

- 2024年10月 新(xīn)能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切削(xuē)機床產量(liàng)數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘用車(chē)(轎(jiào)車)產量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中(zhōng)心精度的幾種(zhǒng)辦(bàn)法

- 中走絲線切割機床的發展趨勢

- 國產數(shù)控係(xì)統和數控機床何(hé)去何從?

- 中國(guó)的(de)技術工人都去(qù)哪(nǎ)裏了?

- 機械老板做了(le)十多年,為(wéi)何還是小作坊?

- 機械行業最新(xīn)自殺性營銷,害(hài)人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵(miàn)前,國人沉(chén)默。製造業的騰飛,要(yào)從機床

- 一文搞懂數控車床加工刀(dāo)具補償功(gōng)能(néng)

- 車床(chuáng)鑽孔(kǒng)攻螺紋加工方法及(jí)工裝設計

- 傳統鑽削與(yǔ)螺旋銑孔加工工藝的(de)區別