旋轉超聲加工(RUM)已經被廣泛用於加工各種硬脆材料,是一種新型的(de)複合加工方法。目前,旋轉超聲機床已經完成4個自由度的機電係統設計,並實現四軸聯(lián)動,為後期展開超聲試驗奠定了基礎(chǔ)。

旋(xuán)轉超聲加工原理

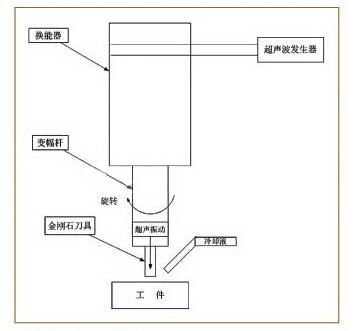

旋轉超聲加工是集(jí)傳統金剛(gāng)石磨削加工和超聲加工(USM)於一體的複合加工技術(shù),是加工硬脆材料的一種(zhǒng)有效加工方式,刀具隨主(zhǔ)軸做(zuò)高速旋轉的同時沿(yán)著軸向做超聲(shēng)頻振動。材料的(de)去除主(zhǔ)要(yào)依靠傳統超聲加工(gōng)和磨削加工(gōng)的複合。

旋轉超聲加工技術的發展曆程

1927年,美國物(wù)理學家伍(wǔ)德(R W. Wood)和盧米斯(sī)(A.E Loomis)做了超聲加工試驗,利用超聲振動對玻璃板進行(háng)雕刻和快速鑽孔。1951年,美國的科恩(Koln)製成第一台實(shí)用的(de)超聲加工(gōng)機。1964年,英國人Legge提出使用燒結或電鍍金(jīn)剛石刀具的旋轉超(chāo)聲加工方法(fǎ),克服了一般超(chāo)聲加工(gōng)深孔時加工速度低和精度差的缺點。在70年代中期,美國(guó)在超聲鑽中心(xīn)孔、磨削、拉管和焊(hàn)接等方麵,已處於生產(chǎn)應用階段。超聲車削、鑽孔、鏜孔,已處於試驗性生產設備(bèi)原形階(jiē)段。通過工業應用的超聲振(zhèn)動切削係統,目前已形成部分標準。

中國超聲加工的研究始於20世紀50年代末期。20世紀60年代,中國成功研製了超聲(shēng)振(zhèn)動加工深小孔的(de)機床。1973年,上海超聲波電子儀器廠研(yán)製出CNM-2型超聲研磨機(jī)。1984年,中(zhōng)國科學院聲學研究所成功研製超聲(shēng)旋轉加工樣機(jī),該樣機(jī)功率為400W,工作頻率為7~22kHz,加工精度為(wéi):圓柱度0.03mm,圓度小於0.005mm。清華(huá)大(dà)學已經(jīng)開發出完全(quán)數控化的(de)旋轉超聲加工機床,其數(shù)控係統由Z軸(zhóu)進給(gěi)控製、旋轉電機控製、自動頻率跟(gēn)蹤控製(zhì)等功能模塊組成。天津大(dà)學也在旋轉超聲(shēng)加工方麵(miàn)做出了很多研究,並對機床進(jìn)行了模塊化設(shè)計研(yán)究。河南理工(gōng)大學(xué)研究設計了旋(xuán)轉超聲銑頭裝置,該裝置作為(wéi)立式(shì)數(shù)控銑床的一種附件,可安裝在立式數控(kòng)銑床上,方便裝卸。

旋轉超聲(shēng)機床的機電係統(tǒng)設計

旋(xuán)轉超聲機(jī)床包(bāo)括旋轉超聲機床本體(tǐ)、多軸聯(lián)動電控係統、超聲振(zhèn)動(dòng)係統(tǒng)、切削液係統等。

旋轉超聲機床結構

機床本體包括W、X、Y、Z四軸、工作台支架、機床外罩(zhào)和機床底座。W、X、Y、Z四軸,即旋轉軸加上水平兩軸(zhóu)和垂直運動一軸,其中旋轉軸采用步進(jìn)電機控製,其餘三軸均采用交流伺服電機連接絲杠帶動工作台移動的方式。X、Y、Z三軸均安裝有正、負、零限(xiàn)位,保證軸的往複(fù)運動行程安全及準確回零(líng),同時三軸均安(ān)裝了(le)光柵尺,其精度為(wéi)1,000 pulse/mm,保證工作台的位置反饋和精確運動。Z軸為垂直運(yùn)動軸,其工作台上安裝有機床主(zhǔ)軸係統,重量約為50kg,故Z軸電機帶有(yǒu)抱閘功能,以保證Z軸滑台在(zài)電機非使能狀態下(xià)不下滑。工作台(tái)支架(jià)用20mm厚鋼板焊接,其頂端安裝高精度三角卡盤用於工件的夾持,總(zǒng)高度為600mm,以保(bǎo)證工(gōng)件具有足夠高度與主軸刀具接觸(chù)。

機床外罩固定於機床(chuáng)底座上(shàng),分為上下(xià)兩部分:上半部分(fèn)包括背板、左右側板(bǎn)和前麵板,其中左右側板分別裝有一扇可拉開的(de)旋轉門,以方便維修及查看機床。前麵板(bǎn)裝有滑槽和兩扇可裝卸(xiè)的推(tuī)拉玻璃門,方便在機床加工時觀察,在機床檢修時可卸下(xià)。四板相互連接且與(yǔ)機床連接處均塗有防水膠,防止切削液的泄漏;下半部分包括左、右、前三塊板,機床後方下半部(bù)分無遮擋(dǎng),方便切削液回路(lù)的布設(shè)。

機床底座承(chéng)受整座機床的重(chóng)量,四(sì)角均有高(gāo)度調節滑槽及固定螺釘,以保(bǎo)證機床在固定安裝後,其台麵的水平度。

電(diàn)控係統

電控係統包(bāo)括控製器、W、X、Y、Z四軸及主軸驅動器、24V開關電源、光耦電路板、繼電器和保險絲。控製器(qì)以ACR9000為核心,采用全閉環回(huí)路、速度控製模式,ACR9000控製器型號(hào)為P3U8M0,即有USB口、串口、以太網口為(wéi)通訊(xùn)接口,具有八軸聯動功能,程序及配置掉(diào)電保持功能。控製器在引進X、Y、Z三軸光柵尺信號的同時,引進了三軸電(diàn)機的編碼(mǎ)器信號,方便查看電機的(de)運行狀態。同時在其開(kāi)關量輸入接口(kǒu),接入了三軸的(de)正、負、零開關信號,以設置軟件限位(wèi)和軟(ruǎn)件零位(wèi)。主軸電機配置為軸(zhóu)A,隻有編碼器反饋信號,采用位置控製模式。X、Y、Z三軸限位信號與控製器接口均采用光耦隔離的方式連接,Z軸抱閘打開動(dòng)作從ACR9000控製器發出的(de)Z軸使能信號接出,采用光耦隔離後,接入繼電器給(gěi)Z軸電(diàn)機抱閘電路(lù)供電(diàn),以保證使用安全。

超聲振動(dòng)係統

超聲振動係統由超聲波發(fā)生器、變頻電源、超(chāo)聲頭、滑環及電(diàn)刷組成,其中超聲頭與滑環及電刷安裝在機床的主(zhǔ)軸係統內,超聲波發生器和變頻電源外置。超聲頭安裝於主軸係統的滾筒內,滑環以平鍵與(yǔ)滾筒連接,電刷安裝在主軸係統的底板上,其碳刷與(yǔ)滑環(huán)切向接觸(chù),為超聲頭中的陶(táo)瓷(cí)換能器供電(diàn)。其中超聲主軸在旋(xuán)轉超聲加工中是核心部件(jiàn),其性能直接影響到加工質量、加工效率和主軸的壽命。因此在超(chāo)聲主軸變幅杆的設計過程中,需要從實際條(tiáo)件和實際需求出發,利用解(jiě)析法確定變幅杆的大致尺寸及裝配尺寸,在此基礎上利(lì)用有限元對該裝配進行模態分析(xī)驗證。

切削(xuē)液係統

切削液係統包括自吸清水泵(bèng)、出口閥門、出水管、冷卻管閥門、冷卻(què)管及噴嘴、回流管、入水管及水箱。

其(qí)中自吸清水泵擁有過濾功能,揚程10m,保證切削液回路的動力供應。出口閥門位於自吸清水泵的出水處,可調節切削液出(chū)水速度,在停止使用時關(guān)閉閥門可防止出水口(kǒu)空氣進入泵內而導致(zhì)泵內氣壓增大。出水管由豎直和水平兩段四(sì)分鐵管組(zǔ)成,豎直鐵管安(ān)裝在出口閥(fá)門上,水平鐵管固定於機床立柱(zhù)側麵,中間用蛇皮軟管連接(jiē),保證(zhèng)水路暢通的同時增加了係統的柔性。冷卻管(guǎn)閥門連接水平出水管及冷卻管,可根(gēn)據加工需(xū)要隨時調節切削液的流量(liàng)大小。回(huí)流采用(yòng)在機床台麵左右兩側(cè)各打一個(gè)通孔,再以管道接(jiē)回水箱的方式。入水管采用(yòng)植入螺旋型鐵絲的塑料管,方便連接且能不因工作時的負壓導致管路變形。水箱分為進水部分和出水部分。進水(shuǐ)處安裝一層過濾網以保證水箱內切削(xuē)液的清潔;出水部分蓋板隻(zhī)留出供入水管進入的孔,方便入水管的固定並保證水箱內切(qiē)削液(yè)的清潔;底部裝有滾(gǔn)輪,方便拖出及更換切(qiē)削液。

如果您有機床行業、企業相關新聞(wén)稿件發表(biǎo),或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車(chē))產量數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量(liàng)數據

- 2024年9月 新能源汽車銷量情況

- 2024年(nián)8月 新能源汽車產(chǎn)量數據

- 2028年8月 基(jī)本型乘(chéng)用車(轎車)產量數據