ZK5201 鑽(zuàn)床主軸和進給(gěi)係統對鑽孔精度的影響

2019-2-11 來源:武漢大學 動力(lì)與機械學院 作(zuò)者:肖 華,張立佳(jiā),肖 帥

摘 要:針對 ZK5201 鼓式刹車片(piàn)專(zhuān)用(yòng)鑽床,對其主軸係統和進給係(xì)統的(de)鑽孔(kǒng)精度進行研(yán)究。利用有限元軟件平台,重點分析機床主軸的徑向應力應變,並且從主軸的(de)模(mó)態分析得到了主軸的固有頻率和振型,結(jié)果表明該鑽床的主軸係統能夠保證(zhèng)最終加工精度。

通過建立進給係統的數學模(mó)型,利用 MATLAB 分析係統(tǒng)參數對階躍響應動(dòng)態特性曲線的影響,建立了進(jìn)給係統誤差與主要(yào)係統參數之間的定量關係,通過優化(huà)係統參數,降低進給係統的誤(wù)差,從(cóng)而提高了刹車(chē)片鑽床的穩定性和精度。

關鍵詞:鼓式刹(shā)車片,數控鑽床,精度,動態特性(xìng)

1 、引言

汽車刹車片作為汽車的安全件,直接影響到汽車行駛安全(quán)製動的性能,因此需要高精度、高質量的生產來保障汽車(chē)的安(ān)全行(háng)駛。刹車片螺栓連接孔的加工效率一直以來都非常低,采用數控機床對刹車片鑽孔工藝進行改(gǎi)進後,刹車片鑽孔效率得到大(dà)幅提升(shēng),但刹車片鑽孔精度的控製是目(mù)前最(zuì)關鍵的問題。

在對於刹車片孔加工精(jīng)度分析與研究,國外主要是通過機床精度建模技術來進行,模型的建立(lì)大部分是以靜(jìng)態或準靜態(tài)分析為(wéi)主,存在著一定(dìng)的缺(quē)陷與不足,如通用性問題等。在實際數控機床加(jiā)工過程中,機床的精度影響因素大部分非常複雜而且難以進行量化(huà)分析和判定,因此,對很多機床精度建模的分析與研究還(hái)隻是停(tíng)留在理論分析階段(duàn)與實驗(yàn)階段,缺乏一個比(bǐ)較精確分析的數學模(mó)型。

2 、影響刹車片孔加工精度的分析

2.1 刹車片孔加工特點

刹車片(piàn)是非金(jīn)屬,屬於(yú)複合材料,刹車(chē)片(piàn)孔是階梯孔,分布在具有一定弧度的刹車片上,采用(yòng)複(fù)合刀具進行加工,並且不同刹車片(piàn)階(jiē)梯孔的(de)直徑和深度都有所不同,孔位置的多樣性以及刹車片弧度的多樣性給加工帶來了一定的困難。刹車片孔加工既有形狀尺寸要求,也有孔(kǒng)與其他孔和麵(miàn)的(de)位置精度(dù)要求。其主要形狀位置精度要求有(yǒu):孔徑的(de)尺寸(cùn)公差

、位置度公差、圓度公差和角度公差等。

我們重點對 ZK5201 三工位刹車片鑽床鑽孔精度(dù)進行分析,為刹車片鑽床提高(gāo)鑽孔精度采取有效措施。

2.2 ZK5201 數控鑽床的(de)誤差分析

影響數控機床加工精度的因素有多種,其中主要的影響因素(sù)有以下的幾(jǐ)種:機床整機的結構、夾具的精(jīng)度、伺服係統、工藝過程參數和外界環境。數控機(jī)床不(bú)同的誤差(chà)源對加工精度的影響(xiǎng)是不一樣的,結合 ZK5201 數控(kòng)鑽床的實(shí)際情況,對鑽床本體精度影響(xiǎng)的主軸及進給係統兩方麵進行分(fèn)析。

3 、鑽床(chuáng)主(zhǔ)軸係統對精度影響分析(xī)

數(shù)控(kòng)機床的主軸與刀具直接相連,它的精度(dù)將直接影響到被加工零件的(de)精度,而機床主軸的靜動態性能是對(duì)主軸(zhóu)分析時必須考慮的因素。

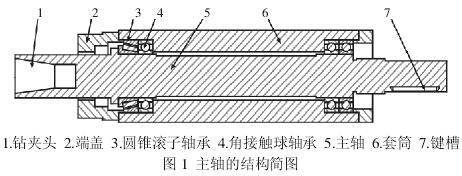

3.1 主軸結構分(fèn)析

主軸通過皮帶輪來進行驅動,主軸前支承承受徑向載荷和軸向(xiàng)載荷,主軸後支承承受徑向載荷。主軸係統的進給運動是通過交流伺服電機(jī)驅動滾珠絲杠來完成。主軸部件的結構簡(jiǎn)圖,主要是由(yóu)機床主軸、軸承、主軸(zhóu)箱體、軸承座壓蓋和套筒等零件組成,如圖 1 所示(shì)。ZK5201 鑽床的主軸工(gōng)作時高速旋轉,有一定的衝擊和振動,一方麵用(yòng)靜(jìng)強度分(fèn)析它的強度和剛度,另(lìng)一方麵用模態分析來計算它(tā)的固有頻率和高階頻(pín)率。

3.2 主軸的(de)靜力學分析

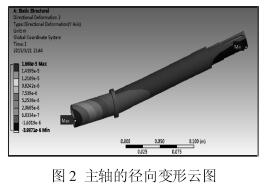

在 Workbench Mechanical 中,通過(guò)有限元後處理程序,得到主軸的徑向方向變形,如圖 2 所示。

由圖 2 可知:主軸的總的最大變形位置發生在軸與鑽頭安裝的結合處,其變形量為 Umax的值為 16.68um。變形的(de)變化值所引起(qǐ)的幾何(hé)精度誤差(chà)值應(yīng)小於機床的幾何誤差的(

1/3—1/5)T,由刹車片孔加工的位置(zhì)精度為±0.1mm 可以得,軸的變形誤(wù)差的範圍為:

而實際所分析的最大(dà)位移為 16.68um,小於軸變形的誤差(chà)範圍,能夠達到精度的要求,但非常接(jiē)近,在實際的加工過程當中需要適(shì)當增大主軸的(de)剛度。

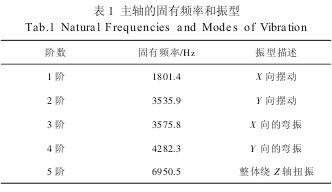

3.3 主軸的模態分析

主軸在理論上是可以求出無窮多(duō)階的頻率,但是對於實際的加工(gōng)過程而言,隻有最低的幾階固(gù)有頻率才有(yǒu)可能和實際外(wài)界的激勵頻率相接近。ANYSYS Workbench 的模態分析結果,如表 1所示。

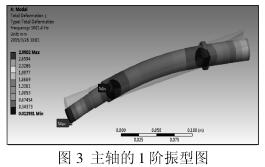

在對主軸進行模態分析中,主(zhǔ)要(yào)考慮工作(zuò)頻率附近的固有頻率的分布情況,應該盡量地避免工作頻率附近存在共振頻(pín)率,通常設定主軸的最高的工作轉速不能超過 1 階的(de)臨界轉速的75%。其 1 階模態振型,如圖 3 所示。

從表 1 可以得出,主軸(zhóu)的 1 階頻率為 1801.4Hz,通過計算可以得到主軸的(de)臨界轉速 nt為:

而 ZK5201 數控鑽床的主軸的工作的最高轉速(sù) 2840r/min,遠遠低於其 1 階臨界轉速,所以該主軸從(cóng)模態分析的(de)角度來說,設計合理,可以有效地避開共振區,避免產生大的變形,保(bǎo)證了最終的加工精度。

4 、鑽床(chuáng)進給係統對精度影響分(fèn)析(xī)

ZK5201 型刹車片鑽床進給係統主要由以(yǐ)下幾部分組成:伺服驅動係統、機械傳(chuán)動部件、執行元件和檢測反饋環節。進給係統可以看做是一個動力學(xué)的係統模型,以伺服電機的角位移作為機械傳動的輸入,以執行部件的運動作為輸出,將進給(gěi)傳動係統簡化為動力學係統(tǒng)的(de)模(mó)型。

4.1 進給係統誤差組成

進給係統誤差來源主(zhǔ)要有(yǒu)三方麵:機械係統本身製造誤差、靜態載荷變形誤差和熱變形誤差。對機床本體精度進行分析,因此不考慮熱變形引起的誤差(chà)。ZK5201 數控機床的進給(gěi)係統的誤差可以用以(yǐ)下的公式來進行表示:

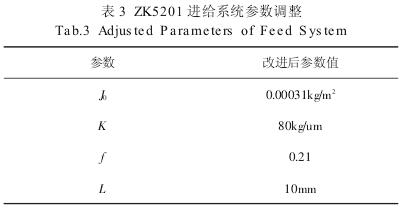

由此,ZK5201 數控係統進給係統的誤差主要(yào)由(yóu)三部分組成:機械傳動的間隙誤差 e2、滾(gǔn)珠(zhū)絲杠與主傳(chuán)動機構自身(shēn)的製造誤差 e3和係統自(zì)身(shēn)的彈性變(biàn)形誤差(其中:K—

係統的等效扭轉剛度;J0—等效轉動慣量;f—機械係統的等效阻尼;L—滾珠絲杠的導程)。

其中的第一項 e2和第二項 e3的誤差均為定(dìng)值,可變的誤差項僅有第(dì)三項-係統自(zì)身(shēn)的彈性變形誤差,它是係統誤差的主要來源。

4.2 進給係統動態特性分析

4.2.1 進給係統(tǒng)的單位(wèi)階躍響應與(yǔ)響應性(xìng)能分析

通過計算得出 ZK5201 數控鑽床進給係統的相關參數,如(rú)表2 所示。

表2

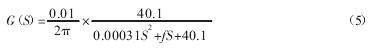

根據對 ZK5201 進給係統參量的計算,帶入到進給係統(tǒng)的數學模型中,可(kě)得:

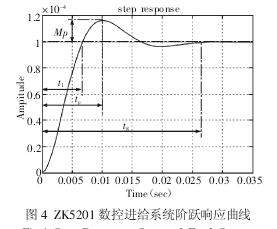

通過 MATLAB 對數控鑽床的進給係(xì)統進行單位階躍響應仿真,得到的階躍響應(yīng)曲線,如圖 4 所(suǒ)示。

為了對進給係統(tǒng)的單位階躍響應的(de)特性(xìng)進行說明(míng),一般采用4 個指標來進行說明:

(1)上升時(shí)間 tr=0.007;(2)峰值時間(jiān) tP=0.01;(3)最(zuì)大超調(diào)量 MP=2×10- 5;(4)調整時間 tS=0.026。通過以上的進給係統的單位階躍響應特性曲線以及性能指標的考慮,可以得到如下的結論:①由於機械的負載、執行部件(jiàn)的質量等元件的質量是(shì)確定的,所以對於係統影響比較大的因素主要是係統的等效阻尼係數f 和係統的總體等效的剛度 K。

②通過特性曲線可以估計,因為係統的超調量(liàng)偏大,係統的等效(xiào)阻尼係數應適當(dāng)地加大,係統的總體剛度也應有所提高,加快調整的時間,提(tí)高係統的響應速度,同時也應該減小係統的振動幅度。

4.2.2 進給係統的單(dān)位(wèi)階(jiē)躍響應(yīng)與參數 f 的(de)關係

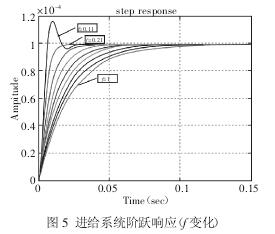

進給係統等效(xiào)阻尼係數 f 產生改變,以此來分析(xī)對於進給係統單位階躍響應曲線特性(xìng)的影響。因此,我們采用控製變量法,在(zài)保證進給係統其它參數不變的情況下(xià),隻改變係統的等(děng)效阻尼係數,選取 f=(0.11~1.0)。

執行 MATLAB 的相關程序後,得到的階躍響應曲線,如(rú)圖 5所示。當 f=0.11,係統的超調量的值偏大,這也說明從係統受到(dào)階躍響應(yīng)開始到最終的(de)穩定值,其波(bō)動(dòng)變化範圍比較大,係統不太穩定。當 0.1<f<1 時,隨著 f 的值不斷的(de)上升,係統單位(wèi)階躍響應的超調量減少,但上升的(de)時間卻有所加長。

對於整個的進給係統來說,必須(xū)得綜合考慮(lǜ)到超調量和上升時間這兩個因素,因此最終 f 的值應該(gāi)接近於 0.21。

4.2.3 進給係統的(de)單位階(jiē)躍響應與參數 K 的關係

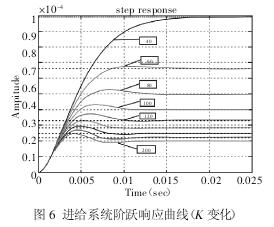

通過對係統階躍響應(yīng)的分(fèn)析,可以得到當 f=0.21 時,係統的超調量和上升時間這兩個變量的綜合效果(guǒ)是最優。繼續保持其它的參數不(bú)變,隻改變係統的(de)總體剛度 K,選(xuǎn)取 K=

(40~200)kg/μm。

執行 MATLAB 的相關程序(xù)後,可以得到的進給係統(tǒng)隨著係統總的剛度變化而產生的階躍響應曲線,如圖 6 所示。當 f=0.21,J0=0.0031kg/m2時,隨著(zhe)進給係統總體等效剛度 K 的增大,係統達到(dào)穩態後輸出幅值越來越小。這與實際的情況相符,隨(suí)著剛度的增加,係統的振動會越(yuè)來(lái)越小。因此,我們需要選取一個合理的(de)值(zhí),既能夠保證係統的剛度,又(yòu)能夠滿足加工精度的要求。

在鑽床的進給係統的總體等效剛度為 K=40.1kg/um,係統達到穩(wěn)態時的幅值為 0.1mm,當(dāng)係統的總體等效剛度增加一倍時,係統的穩態幅值(zhí)為 0.05mm,穩態幅值(zhí)也(yě)降了一倍。從這個階段來說增加(jiā)係統(tǒng)的總體等(děng)效剛度對於(yú)減小(xiǎo)係統振動(dòng)的效果非常明顯;當超出這個範圍之後,影(yǐng)響的效果不明顯,也不經濟。

5 、提高進給係統精度的措施

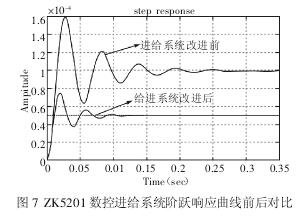

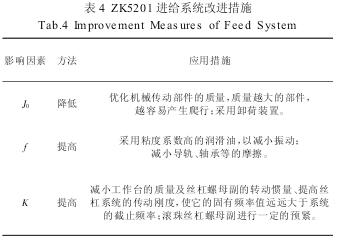

對於 ZK5201 數控(kòng)鑽床而言,通(tōng)過以上的分析可得,係統的階躍響應達到穩態的幅值為 0.1mm,根據孔的(de)加工要求,綜合考慮誤差的影響因素其振動(dòng)誤差應控製在 0.05mm 左右,因此應當減小機床進給係統達到穩態後的幅值。綜合以上的分析得到,影(yǐng)響進給係統精度最主要的參數有四個:總的轉動慣(guàn)量、總的等效剛度、等效阻尼係數和絲杆(gǎn)的導程。

在改變係(xì)統(tǒng)的總的等效剛度和等效阻尼係數之後,可以分別得到改進前後係統的階躍響應曲線,如圖 7 所示。

以上對於這些參數以(yǐ)及相關的一些參數(shù)的定量的分析,針對目前的 ZK5201 進給係統存在(zài)的一些問題,提出一些相關的改進的措施,如表 4 所示。

6 、結論

通過對 ZK5201 數控機床主軸的靜力學(xué)分析和模態分析,可知機床主軸的最高轉速(sù)避開了共振轉(zhuǎn)速,驗證了主(zhǔ)軸的可靠性,有利於保證加工精度(dù)。進給(gěi)係(xì)統精(jīng)度的影響因素眾多,對其(qí)進行建模分析(xī),采用(yòng)控製變量法,在保證進給係統其它參數不變的(de)情況下,分析這些因素與(yǔ)伺服進給係統精度的關係,能(néng)以低投入獲得高的加工精度。

對數控(kòng)機床主軸和進給係統的誤差組成進行了詳細的分(fèn)析,得到了主軸和(hé)進給係統誤差與主要係統參數(shù)的定量關(guān)係,分析原因並給出了一些改(gǎi)善措(cuò)施,通過大量(liàng)現場實驗,鑽孔的位置誤(wù)差值平均降低了(±2.694)um,精度提高了 12%,為(wéi)今後刹車片鑽床提高鑽孔精度提供了一(yī)些可參考的方法。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業(yè)數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機(jī)床產量(liàng)數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年(nián)11月(yuè) 新能源(yuán)汽車(chē)產量(liàng)數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基本型乘用車(chē)(轎車)產(chǎn)量數(shù)據