摘 要:船用柴油機機身具有體積大(dà)、壁薄(báo)、長徑比大、孔深(shēn)等特(tè)點,深孔加工工藝決定了船用柴油機的製造質量和效率。 采用(yòng)數值分析方法從導(dǎo)向塊位(wèi)置、刀杆自重和鑽削深度三方麵研究了(le)深孔槍鑽加工過程中孔軸線偏移的機理與控製工藝,結果表明:導向塊位置對深孔(kǒng)軸線偏移量影響顯著,最優夾角組合為 70°和(hé) 180°;刀杆自重對深孔軸線偏移影響很小,可忽略;深孔軸線偏移量隨鑽(zuàn)削深度(dù)增加會顯著變大。 改善深(shēn)孔槍鑽加工工藝參數(shù)可有效控製深孔軸線偏移量,提高船用柴油機機身加工質量(liàng)。

關鍵詞: 船用柴油機 深(shēn)孔加工 槍(qiāng)鑽 孔軸線偏移 機理與工(gōng)藝

作為主要的關重件之一, 機身是整個船用柴油機的骨(gǔ)架與機座, 要(yào)具有穩定可靠的(de)基礎支(zhī)撐和複雜精細的油、水、氣(qì)管道(dào)及(jí)螺栓孔係,機(jī)身加工質量尤其重要,並直接決定了船用柴油機的(de)工作精度(dù)、運行(háng)性(xìng)能、可靠性和壽命。但薄壁、大尺寸的箱體結構導致機身加工質量控製非常困難,尤其是複雜的交叉深孔係,存在孔係軸線偏移、加工效率低下等問題,且大多采用深孔槍鑽加工技術(shù)。可見,研究這一工藝對船用柴油機製造具有重要意義。

深孔加工麵臨種類(lèi)多、批量少、加工難及精度要求越來越高等挑戰[1],國內外學者針(zhēn)對深孔加工中孔軸線偏移問(wèn)題開展了偏移機理、 導向平衡和工藝(yì)優化等研究(jiū)工作。 RICHARDSON[2]等研究了導向塊在加工(gōng)過程中的作用, 實驗證明導向塊的數量及分布直(zhí)接影響孔加工的直線度;WOON[3]等研究了深(shēn)孔加工刀具刃口半(bàn)徑對鑽孔偏(piān)斜和孔偏差的(de)影響;RAO[4]等研(yán)究了內排屑(BTA)深孔鑽在(zài)不(bú)同條件下的尺寸、直線度和(hé)表麵粗糙度(dù)等(děng)參數變化;李楠[5]等從(cóng)加工方式(shì)、導向條布置、長孔鑽削三個角度研究了 BTA 深孔鑽削中的軸線偏斜問題,得出最佳鑽孔軸向直線度;許輝[6]等通過對現場加工狀況分析(xī), 改進導向套參數使鑽孔直線度偏差大幅度下降;李言[7]等研(yán)究了輔(fǔ)助支撐位置和加工深度與孔直(zhí)線度誤差的(de)作用(yòng)關係, 獲得了孔直(zhí)線度隨初始偏差量變化(huà)的規律。針對孔(kǒng)軸線偏移問題,國內外研(yán)究集中在 BTA 鑽,而對槍鑽鑽削時孔(kǒng)軸(zhóu)線偏移的問題研究得很少。

船用柴油機機身上孔係繁多,具有直徑小、長徑比大、相互交叉等顯著特點,某型(xíng)船用柴油機機身複合螺栓油孔直徑(jìng)為 24 mm,長度達 1 200 mm,長徑比達(dá)50。 針對該油孔結構特點,以槍鑽為研(yán)究對象,在機理分析基礎上,利用數值方法研究了導向塊位置、槍鑽自重、 鑽(zuàn)削深度等因(yīn)素對深孔槍鑽加工中孔軸線偏移的影響,為降低深孔(kǒng)加(jiā)工孔軸線偏移量提供合理建議,提高船用柴油機機(jī)身深孔加工質量。

1 、深(shēn)孔槍鑽加工孔軸線(xiàn)偏移機理分析(xī)

1.1 槍鑽鑽削原(yuán)理

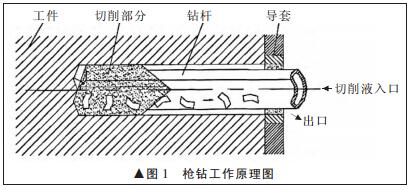

槍鑽由帶有 V 形切削刃和切削(xuē)液孔的鑽頭、鑽杆(gǎn)及鑽柄組成。 高壓切削液通過鑽杆和鑽頭中的小孔送至切(qiē)削區域,冷卻、潤滑、衝洗切削區後,使切(qiē)屑與切(qiē)削液順著 V 形槽排入油箱,工作原理[8]如圖 1 所示。

1.2 槍鑽受力(lì)分(fèn)析

深孔加工(gōng)刀具主(zhǔ)要靠導向塊的自導作用維持切(qiē)削過程的穩定性,進而完成孔加工,槍(qiāng)鑽加工過程中鑽頭的受力分析至關(guān)重要[9]。 槍鑽加工分為切入與正常切削兩個階段, 從槍鑽(zuàn)鑽尖到切削刃全部進入工件屬於切(qiē)入階段,其後即為正常切削階段,導向塊進入工(gōng)件起到導向作用,會(huì)引起扭(niǔ)矩(jǔ)和切(qiē)削力的變化。

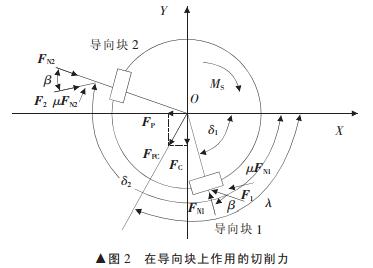

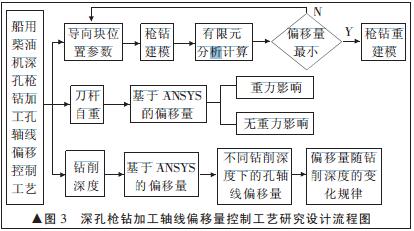

圖 2 是理想狀 態(tài)下槍鑽正 常 切 削(xuē) 時 鑽 頭 受 力 簡圖,所謂理想狀(zhuàng)態是指:鑽頭上內外刃(rèn)所受到的切削分力(lì)與導向塊上所受(shòu)到的力均作用在同一個平麵上。 同時作如(rú)下簡化:① 由於鑽頭自重、切削液等對(duì)鑽頭的受力影響較小,因此忽略不計;② 將導(dǎo)向(xiàng)塊上受到的分力簡化為集中力[10]。設導向塊 1 的位置角(jiǎo)為 δ1,導向

塊 2 的位置角為 δ2, 導向塊 1、2 與被加工深孔間的摩擦角均為 β,徑向力 FP 與切削力 FC 的合力 FPC 的位置角為 λ。 導向塊 1 承受正壓力 FN1 和(hé)摩(mó)擦力 μFN1,導向塊 2 承(chéng)受正壓(yā)力 FN2 和摩擦(cā)力 μFN2, 導向塊 1、2 承受的總作用(yòng)力分(fèn)別為 F1、F2,即(jí):

1.3 影響深孔加(jiā)工孔軸線偏移的因素

深孔加(jiā)工孔軸線偏移是指被加工孔的實際軸線與理論(lùn)軸線存在偏差, 理(lǐ)論軸線是深孔鑽床的主軸回轉中心。由於(yú)槍鑽加工在封閉環境下進行(háng),加工過程不穩定,刀具走偏將直接影響被加工工件的直線度,甚至導致工(gōng)件報廢。影響深孔加工孔(kǒng)軸線偏移的因素很多,典型影響因素如下。

1.3.1 導向塊的(de)位置參數對孔軸線偏移(yí)的影響

導向塊一般分為(wéi)兩塊:導向塊 I 為主導向塊(kuài),主要起承受切削力的作用;導向塊 2 為副導向快,主要決定孔的加工精度。 導向(xiàng)塊(kuài)的不同位置角度分布將直接影響槍鑽在深孔加工中孔軸線(xiàn)的(de)偏移。 合理配置導向塊的位置和形狀, 將對鑽頭在切削過程中的穩定性起決定性的作用。

1.3.2 刀杆自重引起的彎曲對孔軸線(xiàn)偏(piān)移(yí)的影響

深孔切削過程中,由於刀杆細長,刀杆與被加工孔之間(jiān)存在間隙, 很容易受到自身重力的影響而產生彎(wān)曲變形。有彎曲變形的刀杆在進給力載荷作用下,將使孔加工(gōng)直線度不可(kě)避免地(dì)受到影響, 並且隨著切深的(de)增加(jiā),影響會加大(dà)。 因此,槍鑽的自身重力對深孔加工孔軸線偏移是有(yǒu)影響的[11]。

1.3.3 鑽削深度對孔軸線偏移的影響

槍鑽深孔(kǒng)鑽削(xuē)過程中(zhōng), 孔軸線(xiàn)的偏移隨著鑽削深度的變化而變化。槍(qiāng)鑽剛切入工件時,受到導向套的支撐力與摩擦力, 可簡化為簡支梁模型, 孔軸線偏移(yí)較小(xiǎo)。 隨著鑽削深(shēn)度的增加,孔軸線偏移量也隨(suí)之改變。當槍鑽全部切入工件時,可簡化為一端固定、一端自由的(de)懸(xuán)臂梁,孔軸(zhóu)線偏移量較大。 因此,鑽削深度也是影響孔軸線偏移的主要因素之一。

2 、深孔槍鑽加工孔軸線偏(piān)移工藝仿真與優化

2.1 深孔槍鑽加工孔軸線偏移仿真(zhēn)方案設計

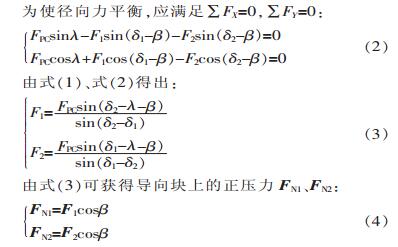

以(yǐ)船用柴油機機(jī)身複合(hé)螺栓油孔為研究對象,直徑 24 mm,深度(dù) 1 200 mm,采用數值分析方法,從導向塊位置、刀杆自重、鑽削深度三方麵研究深孔(kǒng)槍鑽加工軸線偏移量控製(zhì)工藝,具(jù)體的設計流程如圖 3 所(suǒ)示。

2.2 仿真模型構建

圖 4 為槍鑽及(jí)其鑽頭模型, 導入 ANSYS 軟(ruǎn)件,采用三維十節點四麵體實體結構單元劃分網格, 既對曲麵進行很好的離散,又能提高分析的精度。定義材料屬性(xìng)和邊界條件,使用(yòng)整體硬質(zhì)合金槍鑽,彈性模量 E=640 GPa,泊鬆比 μ=0.21,材料 密(mì)度 ρ=14.7×103 kg/m3,設(shè)定 FC、FP 分別(bié)為 1 750 N 和 875 N。

2.3 仿真結果分析

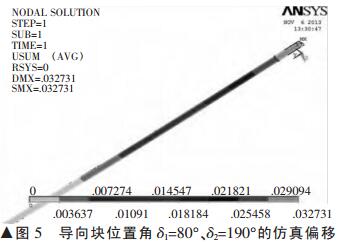

2.3.1 導向塊位置

通過模擬槍鑽鑽削時(shí)導向塊的作用力(lì),用 ANSYS軟件進行計算,得出不同位置角下的偏移量。比較導向塊在不同位置角下槍鑽的(de)孔軸線偏移量, 以孔軸線偏移最小為目標,得出最合理的導(dǎo)向塊位置角參數,並建立三維模型。

表(biǎo) 1 不同導向塊位置角參數下的孔軸線偏移仿真結果(guǒ)對比

由表(biǎo) 1 可見,導向塊位置(zhì)角在 δ1=70°、δ2=180°的情(qíng)況下,槍鑽孔軸線偏移量(liàng)最小(xiǎo),為最佳的導向塊位(wèi)置角參數。

2.3.2 刀杆自重

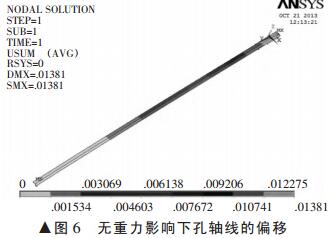

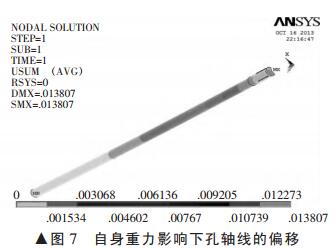

深孔加工中,加工刀杆細長、剛性差是顯(xiǎn)著特點。刀(dāo)杆在自重的影響下容易產生橫向彎曲, 使被加工孔中心線產生有規律的偏移, 這將(jiāng)使被加工孔直線(xiàn)度不可(kě)避免地(dì)受到影響,並且隨(suí)著加工深度的增加,孔軸(zhóu)線(xiàn)偏移會加劇。通過 ANSYS 仿真在有(yǒu)無重(chóng)力的(de)情況下孔軸線偏移(yí),來分析重力對孔軸線偏移的(de)影響(xiǎng),結果(guǒ)如圖6 和圖 7 所示。

從圖 6 中可以看出,不受自重影響的情況下,槍(qiāng)鑽孔軸線的總偏移量 DMX=0.013 807 mm。 從圖 7 中可(kě)以看出, 受自重影響的情況下, 槍鑽孔軸線的總偏移(yí)量DMX=0.013 810 mm。 對比(bǐ)仿(fǎng)真分析結果,槍(qiāng)鑽自身重力對深孔加工孔軸線的偏移影響甚微,可忽略不計。

2.3.3 鑽削(xuē)深度

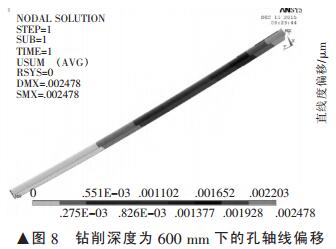

圖 8 為鑽削深度 600 mm 下的(de)仿真(zhēn)結(jié)果圖。 切削深度對孔軸(zhóu)線偏移(yí)量有影(yǐng)響,通過 ANSYS 仿真,計算出槍鑽鑽削深度依次為 200 mm、400 mm、600 mm、800mm、1 000 mm 和 1 200 mm 下的偏(piān)移量, 進而觀察不同的鑽削深度對(duì)孔軸線偏移的(de)影響。

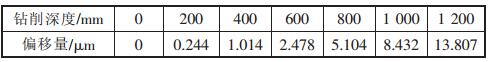

槍鑽初鑽入時,鑽頭與導向套直接接觸,導向套為鑽頭提供支撐力,槍鑽的孔軸線偏移量較小;鑽削過程中,隨著鑽(zuàn)削深(shēn)度的增加,孔軸線(xiàn)偏移不斷增大;槍鑽完全鑽入時,槍鑽的一端為固定端,另一端為自(zì)由端,可簡化為懸臂梁,全鑽入下的孔(kǒng)軸線偏移顯著增大。 不同鑽削深度下(xià)仿真結果對比見表 2。

表 2 不同鑽削深度下孔軸線偏移仿真結果對比

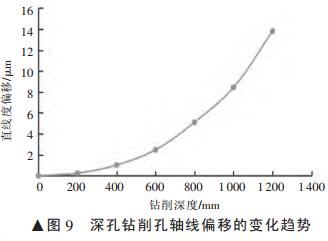

圖9 為深孔鑽(zuàn)削孔(kǒng)軸線偏移(yí)量隨鑽削深度的變化曲線。鑽(zuàn)削(xuē)初期,孔軸線偏移量隨鑽削深度的增加而線性變(biàn)化,變化趨於平緩,孔軸線偏移量較小;當鑽削深度達(dá)到(dào) 400 mm 以後,孔軸線偏(piān)移開始加劇,偏移量不斷增大,但(dàn)仍可以預測和控製,至此可視為正常(cháng)偏移(yí)階段。當鑽削(xuē)深度超過 1 000 mm 時,孔軸線偏(piān)移急(jí)劇增加,偏移量變得很難進行預(yù)測(cè)和(hé)控製,此階段視為急劇偏移階段,應(yīng)避免。

3 、結束語

在深孔槍鑽(zuàn) 加工軸線偏 移機理分析基礎上, 利用 ANSYS 軟件進行了深孔軸線偏移量控製(zhì)工(gōng)藝(yì)數值仿真, 包括鑽頭(tóu)導向塊位置參數、刀(dāo)杆自重、鑽削深度這三方麵因素影(yǐng)響規律。導向(xiàng)塊位置參(cān)數(shù)對深孔(kǒng)軸線偏移量影響顯著,在保證鑽削穩定性條件下, 導向塊最優位置角組(zǔ)合為70°和 180°;刀杆自重對槍鑽深孔加工中孔軸(zhóu)線偏移(yí)影(yǐng)響較小,可以忽略不計;深孔軸線偏移量隨鑽(zuàn)削深度增加而顯著增大,應避免進入急劇偏移階段。 因此,船用柴油機機身複合油孔槍鑽(zuàn)加工過程(chéng)中(zhōng)需進行導向塊位置角優化和鑽削深孔控製,尤其(qí)是急劇偏移階段,需采用調整工件裝夾位置、附加(jiā)支承等多種糾偏措施,控製深孔軸線偏移量。

如果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金(jīn)屬切(qiē)削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據(jù)

- 2024年11月(yuè) 新能源(yuán)汽車產量數據(jù)

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月 新能(néng)源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月(yuè) 新能(néng)源汽車產量數據(jù)

- 2028年(nián)8月 基(jī)本型乘(chéng)用車(轎車)產量數據

- 機械(xiè)加工過程圖示

- 判斷一台(tái)加工中心精度的(de)幾種辦法

- 中走(zǒu)絲(sī)線切割機床的(de)發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國的技術(shù)工人都去哪裏了?

- 機械老(lǎo)板做了十多(duō)年,為何還是小作坊?

- 機械行業最新自殺性(xìng)營銷,害人害(hài)己!不倒閉才

- 製造業大逃亡

- 智(zhì)能時代,少談點智造,多談點製造

- 現實麵前,國人沉(chén)默。製造業(yè)的騰飛(fēi),要從機床

- 一(yī)文搞懂數控車(chē)床加工刀具補償功能(néng)

- 車床鑽孔攻螺紋加工方法及(jí)工(gōng)裝設(shè)計

- 傳(chuán)統鑽削與螺旋銑孔加工(gōng)工藝的區別