銑鑽床高速電主軸調速係統設計

2017-2-27 來源:河北工業大學 作者:鄭易,閏旭,董(dǒng)硯,孫鶴旭(xù)

摘要:根據小型銑鑽床的(de)加工要求和特(tè)點(diǎn),在(zài)分析了高速電主軸負(fù)載特性的基礎上(shàng),確定了使(shǐ)用V/F控製方(fāng)法結合空間矢量調製技術來設計調速係統。並用MATLAB中的Simulink工具箱對設計的控(kòng)製係統進行仿真研究(jiū),證明了係統具有較好的控製效果。最(zuì)後基(jī)於DSP芯片完成了控製係統的硬件電路設計及軟件程序的編寫,並對係統進(jìn)行了實驗研究,結果證明控製效果良好。。

關鍵詞:高速電主軸;空間矢量調製;調速(sù)係(xì)統;DSP;V/F控製(zhì)

0.引言

主軸電機(jī)調速(sù)驅動係統作為高速銑鑽床(chuáng)的核心部(bù)件之一,其輸(shū)出性能對高速(sù)機床的整體水平是非常(cháng)關鍵的。轉速超過10 000 r/min的(de)電主軸通常稱為高速電主軸,它具有高速、無級傳動和(hé)零(líng)傳動鏈的特點。與普通機床主軸相比,它在功率傳遞性能和動(dòng)態平衡能力方麵具有很大的優勢,應用高速電主軸的高(gāo)速機床控製越來越受到人們的關(guān)注。目前較為常用的機床主軸控製(zhì)方法有恒壓頻比控(kòng)製、矢量控製和直(zhí)接轉矩控製三種,國內外學者針對後兩(liǎng)種控製方法(fǎ)進行了很多研究,使電主軸進行負載轉矩變化較為頻繁的加工時可以獲得較好的控製效果。但是,為了實(shí)現上述精(jīng)確控製,需要在調速係統中添加磁鏈觀測器(qì)對主(zhǔ)軸轉子位置進行觀測,這樣使得算(suàn)法(fǎ)時(shí)間較長,不適用於高速電主軸控(kòng)製。而(ér)v/F控(kòng)製對恒轉矩負載具有較好的控製效果,其控製方(fāng)法簡單,占用係統時間少,更適合於高速控(kòng)製。

空間矢量脈寬調製(zhì)(以下簡稱SVPWM)技術是(shì)i電機控製領域(yù)的一項關鍵技術,目前在(zài)電氣傳動的許多方麵得到(dào)了廣泛的應用。其逆變器輸出線電壓基波最大值為直流側電壓(yā),比傳統的脈寬調製逆(nì)變器輸出電壓高15%,且能(néng)顯著減少(shǎo)逆變器輸出電流的諧波成分及電機(jī)的諧(xié)波損耗,使電機的轉(zhuǎn)矩脈動減小M 3。

本文中(zhōng)的高速銑鑽床主要(yào)用於對印製電路板進行切削及鑽孔等加工,在加工過程中負載轉矩基本保持恒定,可以認為高速銑鑽床加工時的負載為恒轉矩負載。而且,由於(yú)電主軸轉速較(jiào)高,要求控製方法的實現速(sù)度快,所以選擇了恒壓頻比控製來完(wán)成對主軸轉速及輸(shū)出(chū)轉矩的控製。同時為了更好地(dì)保證調速係統輸出轉矩恒定,采用電壓空間矢(shǐ)量(liàng)調製方(fāng)法進行電壓調(diào)製,完成對高速電主軸調速係統的控(kòng)製。本文通過MATLAB仿(fǎng)真驗證了調速係統的有效性,最後基於DSP芯片完(wán)成了對(duì)調速係統的硬件設計(jì)。

1.調速係統(tǒng)控製原理

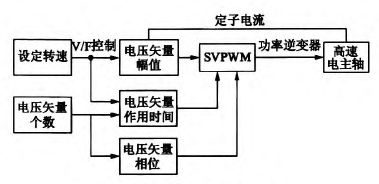

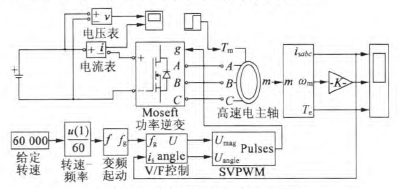

高速電(diàn)主軸調速係統(tǒng)使用V/F控製(zhì)結合SVP—WM的方法進行設計。根據係統(tǒng)的(de)設定轉速就可以得到完成主軸調速(sù)所需定子電(diàn)壓(yā)矢量的幅值以及(jí)定子磁場的旋轉速度,進而得到電壓矢量的相位和(hé)作用(yòng)的時間。根(gēn)據SVPWM方(fāng)法,使電壓矢(shǐ)量在定子上按照一定(dìng)的順序依次作用相應(yīng)的時間,從而產生旋轉磁場完成對調速係(xì)統的控製。調速係統控製的具體原理如圖1所示。

圖1 調速係統控製原理圖

由圖l可知,完成電主軸的變頻調速控製,首先需(xū)要(yào)根(gēn)據調速係統的設定轉速來確定電主軸(zhóu)定(dìng)子電壓幅值以,為(wéi)了保(bǎo)證較好的控製效果,需要對定(dìng)子電壓矢量進行補償p。101。定子電壓矢量的幅值求取如下:

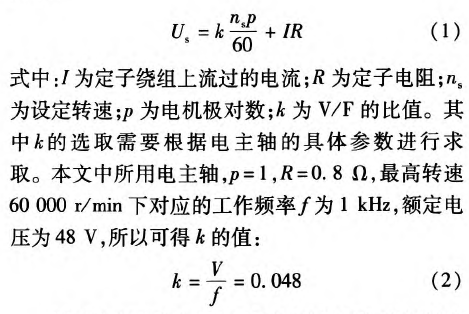

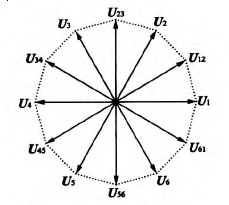

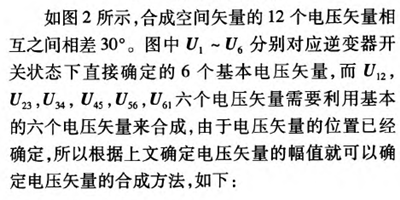

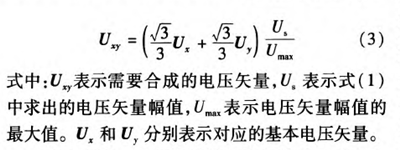

通過式(1)和式(2)可以得到(dào)電(diàn)壓所需調製出的電壓矢量的幅值。因此,本文(wén)對需要進行複雜坐標變換和矢(shǐ)量合成的傳統(tǒng)SVPWM進(jìn)行(háng)了適當優化,即采用固定位置點的(de)開環電壓空間矢量來合成旋轉磁場,在程序執行過程中直接(jiē)采(cǎi)用查(chá)表的方式進行電(diàn)壓矢量(liàng)的調製,這大大縮短了運算時(shí)間,更加(jiā)適用於高速電主軸控製。本文使用(yòng)如圖2所示的2個(gè)空間矢量來完成電壓矢量的調製,所合成的旋(xuán)轉磁場為一個12邊形,接近圓(yuán)形,可(kě)以滿足電壓(yā)矢量的調製要求。

圖2 空間(jiān)矢量位置圖

通過式(3),隻用簡(jiǎn)單的(de)四則運算就(jiù)可以很方便地確定電壓(yā)矢量的合成方法(fǎ),再根據6個基本(běn)的電壓矢量對應的逆變器開關狀態(tài),就可以得(dé)到如表1所示的(de)所有電壓矢量(liàng)對應的三路SVPWM信號的占空比。

表1 空間矢量對應(yīng)三路SVPWM占空(kōng)比(bǐ)

由表1可以(yǐ)看出,簡化的SVPWM調製僅(jǐn)根(gēn)據所(suǒ)需電(diàn)壓矢量的(de)幅值就可以得到脈寬調製信號(hào)的占空比,省去了傳(chuán)統SVPWM調製中應用的坐標變換以及(jí)矢量合(hé)成,大大加快了調製速度,使其可以滿足脈寬調製信號快速調製的要求。

2.高速電主軸調速係統仿真研究

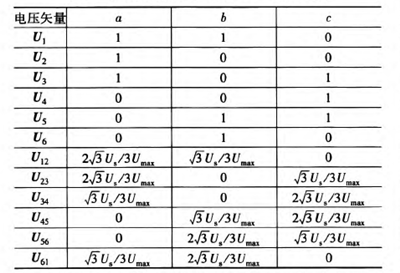

為了驗證上文中確立的以V/F控製結合SVP—WM調製的方法確定的調速係統的控製效果,利用MATLAB對調速係統進(jìn)行了仿真研究。本文在MATLAB/Simulink中搭建了基於(yú)V/F控製和SVPWM調製技術的高速電主軸控製係統模型,並對(duì)控製係統的控製效果進行了仿真驗(yàn)證。圖3給出了在Simulink中搭建(jiàn)的控製係統仿真模型。

圖3控製係統仿真模型

由圖3可(kě)知,係統主要由速度給定、變頻起動模;塊、v/F控製(zhì)模塊(kuài)、SVPWM模塊以及功率(lǜ)驅動模塊!組成。控製係統首先將(jiāng)設定轉(zhuǎn)速轉變為定子(zǐ)磁場頻l率,然後(hòu)利用V/F控製(zhì)得到電壓矢量的幅值及位,再(zài)利用SVPWM調製模塊(kuài)得到所需的脈寬(kuān)調製(zhì)信號,從而控製逆變器工(gōng)作,得到所需(xū)的電壓矢量完成(chéng)對電主軸(zhóu)的調速控製。控製係統模型(xíng)中(zhōng)的高速電(diàn)主軸定電(diàn)壓為(wéi)48 V,額定功率為240 W,額定電流為6 A,額定轉速60 000 r/min。由於電(diàn)主軸起動過程中一直處於空載狀態,起動完成後才開始進行機械加工。在電主軸起動(dòng)至20 000 r/min後,以0.006 N·In來模擬真(zhēn)實的負載情況,電主(zhǔ)軸帶載運行的定子電流(liú)、轉速及轉(zhuǎn)矩的仿真(zhēn)波形如圖4所示.

圖4 20 000 r/min時電(diàn)主軸帶載運行(háng)仿真波形(xíng)

圖4中,高速(sù)電主軸經過0.7 s起動至20 000r/min後,在1 s時將負載變為0.006 N·m。從圖4中可以觀察到,電主軸完成起動後突加負載時(shí),電主軸會有一個短暫的調節過程,主軸轉速會有所降低,

同時轉矩迅速上升,大約經過0.1 s後,電主軸就能很快地完(wán)成調節。帶載運行後,電主軸轉矩和轉速仍然保(bǎo)持恒定,由於轉速開環控製轉速會有小幅的下降(jiàng)。

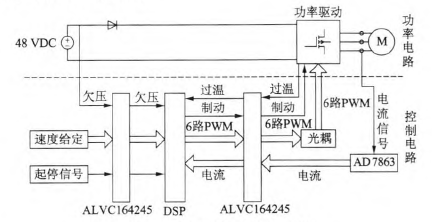

3.控製係統設計及實驗驗證(zhèng)

本文基於TI公司的DSP2407芯(xīn)片設計了高速(sù)電主軸調速係統的硬(yìng)件電路。電主軸變頻調(diào)速硬件係統如(rú)圖5所示。

圖5變頻凋速硬件係(xì)統

在(zài)對硬件電路進行設(shè)計後,進而(ér)在實驗室條件下搭建了係統實驗平(píng)台,對調速係統的功能(néng)進行了實際的驗(yàn)證。實驗平台如圖6所(suǒ)示。

圖6中,分別給出了控製係統的硬件電(diàn)路板、高速電主(zhǔ)軸、直(zhí)流供電電源以及(jí)示波器。為了詳細(xì)見0試調速係統的控製(zhì)性能,分別對電主軸進行了帶載運行和快速製動的實(shí)驗。

3.1帶載運行實驗

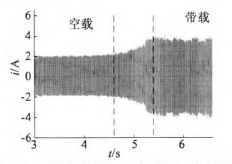

實際加工時,電主軸為空載起動,帶載運(yùn)行(háng)的工作模式。圖7給出了電主軸帶0.01 N·m負載運行時U相的電流波形。

圖7帶載情況下定子電流波形

如(rú)圖7所示,電主軸在(zài)4.6 s負載發生突(tū)變(biàn),電主軸定子電流在5.4 s到達平穩狀態,說明電主軸在負載突變時,經過短暫的調整就可以很快(kuài)調節到當前負(fù)載所對應的運行狀(zhuàng)態,從而(ér)提供恒轉矩輸出。

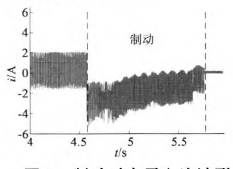

3.2快速製動(dòng)實驗

由於電主軸在加工過程中(zhōng)需要其(qí)進行頻繁的起、製動操作,所以(yǐ)為了保證加工效率,要求電機的起、製(zhì)動時間盡量短。60 000 r/min時電主軸製動時u相電流波形如圖8所示。

圖8製動時定子電流波形(xíng)

電主軸(zhóu)運行在60 000 r/min時,在4.6 s時開始製動,經過約1.2 s的時(shí)間完成主軸製動,且沒有出(chū)現過流的現(xiàn)象。所以本文設計的調速係統(tǒng)可以(yǐ)實現電主軸的快速起、製動操作。

4.結語

通過以上的仿(fǎng)真和實驗分析可(kě)知,本文(wén)基於DSP2407設計的高速電主軸調速(sù)係統,具有快速起動、製動(dòng),輸出轉矩(jǔ)恒定,靜態性(xìng)能好的優點(diǎn),這保證了電主(zhǔ)軸應用於銑鑽床時的加工要求。

投稿箱:

如果您(nín)有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯(lián)係本(běn)網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯(lián)係本(běn)網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行業數據(jù)

| 更多

- 2024年11月 金(jīn)屬(shǔ)切削機(jī)床(chuáng)產量數據

- 2024年11月(yuè) 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金(jīn)屬(shǔ)切削機床產量數(shù)據

- 2024年10月 金(jīn)屬切削機(jī)床產量數據

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年8月 新能源汽車(chē)產量數據

- 2028年8月 基本型乘用車(轎車(chē))產量(liàng)數據