[摘(zhāi)要] 我國對於典型零件的加工,主要依靠數控機床等機(jī)械設(shè)備。但是隨著社會各個行業領(lǐng)域的不(bú)斷發(fā)展,特別是加工製造(zào)業(yè)發展迅(xùn)速,這也使得對各種零(líng)件的加工質量要求越來越高。新技術新工藝的不斷出現,也使得典型零件的加工工藝不斷發展和優化。要使典型零件的加工既保證質量又提高效率,不僅需要一台先進的加工(gōng)設備,更要有科學合理的(de)加工工藝(yì)做支撐。本文對典型零件的加工工藝的優化進行探討,旨在保證加工(gōng)質量的前提下提高加工效率,從而創造更大的經(jīng)濟效益。

[關鍵詞] 典型零件;加工工藝;優化

加工製造業的不斷發展(zhǎn),我國的(de)數(shù)控技(jì)術進步迅速(sù),特別是加工製造業(yè)的主要設備數(shù)控機床,不斷地更新升級,其生產範圍不(bú)斷擴大,生產質量和效率也不斷提高。在使用數控機床進行零件加工的過程中,需要對(duì)零件的加工工藝進行正確的編製。而工藝編(biān)製需(xū)要參考的條件包括零件的材質和形狀、工藝過程、刀具的(de)選擇以及運動(dòng)軌跡、切削量的設定頂燈,加工工藝編製越詳細具體,對兩件的加工質量的提高越有利。隻有對加工方案進行合理的確定,再進行(háng)數控機床的加工編程。對於典(diǎn)型零件的加工,必須在不斷地加工中對工藝不斷優化,爭(zhēng)取將加工(gōng)編程進一步的簡化,保證行程正確的同時更(gèng)要加快行程時間,從而達到提(tí)高(gāo)加工效(xiào)率的效果。本文選取一種典型零件為例,對其加工工藝及其優化進行探討。

1 、典型零件(jiàn)的加工要求及工藝分析

本文選取的(de)這款典型零件為短軸類零件,外觀為外六角,需要加工六方麵(miàn)、外(wài)螺(luó)紋、密封錐麵,內孔的加(jiā)工精度(dù)要求很高,同時還加工有卸油橫(héng)孔。特別是內控的(de)加工要(yào)求公差在0.02mm 以下。其(qí)加工難點在於不僅加工孔徑(jìng)較小,而且要求錐麵是密封(fēng)的,同時對角度和圓跳(tiào)動要求也較高。加工(gōng)工人在對此典(diǎn)型零件製定加工方案的過程中,考(kǎo)慮(lǜ)到零件內孔在精度方(fāng)麵的高要求,如(rú)果單純使用一台數控車床進行加工恐怕難以達到理想(xiǎng)的加工效果。經反複斟酌,加工人員(yuán)決定選取兩台數控車床進行該典型零件的加工。首先使用BX26S 雙主軸數控機床進(jìn)行加(jiā)工,選擇此台機床是因為該機床屬於經濟型機床,實用性強,操作簡單,使用與複雜零件的加工並且性能表現可靠。使用BX26S 數控(kòng)機床首先對坯(pī)體進行粗車、鑽(zuàn)橫孔、精車,再進(jìn)行端(duān)麵槽、螺紋(wén)、端麵的加工,最後進行鑽孔,對孔首先進行(háng)粗鏜(táng),在進行半精鏜。然後,使用CK3320 數控機床(chuáng)進行進一步的精加工,選擇CK3320 機床是(shì)因(yīn)為該(gāi)機床具(jù)有良好的剛(gāng)性(xìng)且操(cāo)作簡單,機床位置具有較高的精度,排刀布局簡單可靠,在典型零(líng)件的鏜孔和錐麵(miàn)的精加工方麵表現出良(liáng)好的性能。在BX26S 數控機床零件加工的基礎(chǔ)上采用(yòng)CK3320 數控機床進行典型零件的鏜孔精加工和(hé)錐麵的精加工。

2 、加工方案(àn)的初步確定

根(gēn)據上述加工工藝的分析,需要使用兩台機床進(jìn)行該典型零件的加工,刀具使用數量總共需要13 把,運行加工時間大約(yuē)需要(yào)4 分十秒。但是即使(shǐ)是在兩台機床(chuáng)合作加工使用的情況下,仍(réng)然有諸多(duō)不足存在。第一(yī),加工時間長,加工效率不高,如果該典型零件是批量生產,工期太長,無法滿(mǎn)足生產的需求(qiú)。第二,要使用兩(liǎng)台(tái)機床進行加工,那麽相

應的就需要投入兩台機器的操作人力。第三,加工穩定性不(bú)高,使用鏜刀進行典型零件(jiàn)的內孔(kǒng)精加工,而內孔的孔徑為(wéi)Φ8.62mm,所以隻能使用6mm 的鏜刀杆來加工,加上錐度問題更是加工難度(dù)增加,加工效率不高。第四,容易發生斷刀,如果(guǒ)在粗鑽孔的(de)過程中出現斷刀,直接影響後續的粗鏜刀的使用,刀具容(róng)易斷裂,造成損失。第五,換刀頻繁,鏜刀直徑太(tài)小,刀片以(yǐ)及固定(dìng)螺絲都會出現破損或者丟失的現象,換刀會造成(chéng)時間的拖延,為零件加工帶來麻煩(fán)。從(cóng)以上分析來看,使用(yòng)該加工工藝並不(bú)是最好的(de)選擇。

3、 加工工藝(yì)的優化

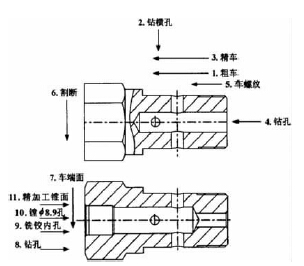

鑒於原工藝方案存在的不足,對加工工藝方案進行優(yōu)化,如下圖1所示:

圖1 優化(huà)後的加工工藝方案

為了既保證(zhèng)零件內控尺寸的(de)正確性和粗糙度,又改變原有加工(gōng)時間過長的問題,優化後的工藝方案選擇由一台BX26S 數控機床完成全(quán)部加工任務。這樣不僅(jǐn)可以減少人力和設備的投入,而且鏜刀的使用數量得到明顯的減少,有效避免頻繁換(huàn)刀帶來的麻煩。鑽頭選擇(zé)性能良好的Φ8.5mm 的鑽頭,以避免(miǎn)鑽頭發生斷裂。在內孔精加工方麵,粗鑽孔完成後,直接用鉸刀進行精加工,使用銑鉸刀,做到孔底倒角及底平麵一次加工成型。在加工過程中,銑鉸刀在空口部分(fèn)刀具出現了(le)震動,為了(le)避免孔口產(chǎn)生錐度,通過對進給量和加工步驟的調節有效的(de)解決了這一問題(tí)。在(zài)孔徑尺寸的控製上,鉸刀(dāo)相比較鏜刀而言有明顯的優勢,對內孔精度的加工上表現(xiàn)出更好的性能。對(duì)排刀的位置進(jìn)行優化,使兩主軸的加工在時(shí)間上盡(jìn)可(kě)能的保持平(píng)衡狀(zhuàng)態。

4 、結語

優化後的加工工藝方案投入運行後,經過一段時(shí)間的(de)檢驗,新方案較原工藝方案,在加工時間上有了明顯的減少,加工效率顯著提高。典型零件(jiàn)的加工尺寸上更加穩定,同時斷(duàn)刀現象明顯改善。因為(wéi)使用了(le)性能良好的鑽頭,粗鑽孔徑有了保證,因此也給銑鉸刀的餘量控製(zhì)上也打下了良好的基礎。因為隻使用了一台數控機床,所(suǒ)以在人(rén)力和物力的

成本投入上節省,因此,使用優化後的工藝方案,是完全能夠滿足(zú)典型零件的加(jiā)工要求的(de)。在生產實踐中,對不同(tóng)類型的零件選擇合適的加工工藝,盡量考慮加工時間短、經濟、高效(xiào)率的工藝方法,不斷提高關鍵工序的(de)生產效率,做到事半功倍、提升產(chǎn)能。

如(rú)果您有機床(chuáng)行業(yè)、企業相關新(xīn)聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床(chuáng)產量數據

- 2024年(nián)11月 分地區金屬切削機床(chuáng)產量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(chē)(轎車(chē))產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地(dì)區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月(yuè) 基本型乘用車(轎(jiào)車)產量數據

- 機械加工過程圖示

- 判斷一台加工中心精度(dù)的(de)幾種辦法(fǎ)

- 中走絲線切割機床的發展趨勢(shì)

- 國產(chǎn)數控係統和數(shù)控(kòng)機床何(hé)去何從?

- 中國的技術工人(rén)都去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械行(háng)業最新自殺性(xìng)營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前(qián),國(guó)人沉默。製造業的騰(téng)飛(fēi),要從機床

- 一(yī)文搞懂數(shù)控車床加工刀具補償(cháng)功能

- 車床(chuáng)鑽孔攻螺紋加工方法(fǎ)及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別