隨著機械製造業突飛猛進的發展(zhǎn),我國齒輪製造業也有著廣闊的國內、外市場前景。齒輪產品是否能取勝國內、外市場,關鍵(jiàn)問題取決於齒輪製造的質量和成本。齒(chǐ)輪製造最常(cháng)用(yòng)的工藝就是(shì)滾剃工(gōng)藝,雖然剃齒(chǐ)能提高齒輪的精度,但是由於剃齒加工(gōng)工(gōng)序的非強製性齧合(hé)特點,剃齒精度在很大程度上(shàng)依賴於滾齒精度,可以說滾齒精度決定了(le)齒輪的精度。因此滾齒中的(de)一些誤差項目如齒圈(quān)徑跳、公法線變動量、基(jī)節偏(piān)差以(yǐ)及齒形(xíng)齒向誤差必(bì)須嚴格控製,才能製造出精確的齒輪。

現就多年對齒輪(lún)製造理論的研究(jiū)及生(shēng)產現場經驗的積累,介紹一些提(tí)高齒輪滾(gǔn)齒加工質(zhì)量的方法及途徑,供(gòng)同行借(jiè)鑒。

一(yī)、 滾齒加工精度分析

圓柱齒輪精度主要(yào)有運動(dòng)精度、平穩性精度和接觸(chù)精度。滾齒加工(gōng)中用控製公法線長度變(biàn)動和齒圈徑跳來保證(zhèng)運(yùn)動精度,用控製齒形誤差和基節偏差來保證(zhèng)工作平穩性精度,用控製齒向(xiàng)誤差來保證接觸精度。下麵對滾齒加工中易出(chū)現的幾種誤差(chà)原因進行分析:

(1)齒圈徑向跳動(dòng)誤差(即幾何偏心) 齒(chǐ)圈徑向跳動是指在齒輪一轉範(fàn)圍內,測頭在(zài)齒槽內或輪(lún)齒上,與(yǔ)齒高中部雙麵接觸,測(cè)頭(tóu)相對於輪齒軸線的(de)最大(dà)變動量,也是(shì)輪齒齒圈相對於軸(zhóu)中心線的偏心,這種(zhǒng)偏心是由於在安裝零件時,零件的回轉中心與工(gōng)作台的回轉中心安裝不重合或偏差太大而引起,或因滾齒(chǐ)機頂尖和滾齒心軸頂尖(jiān)孔製造不良,使(shǐ)定位麵接觸不好造成偏心,所以齒圈徑跳主要從以上原(yuán)因分析解決。

(2)公法線長度誤差(即運動偏心) 滾齒是用展成法原理加工齒輪的,從刀具到齒坯間的分齒傳動鏈要按一定的傳(chuán)動比關係保持運(yùn)動的精(jīng)確性(xìng)。但(dàn)是這些傳動鏈是由(yóu)一係列傳動元件組成(chéng)的。它們的製造和裝配誤差在傳動過程中必然集中反(fǎn)映到(dào)傳動鏈的末端零件上,產生相對運動的不均勻性,影響輪齒的加工精度。公法線(xiàn)長度變動是反映齒輪牙齒分布不均勻的最大誤差,這個誤差主要(yào)是滾齒(chǐ)機工作台蝸杆副回轉精度不均勻造(zào)成(chéng)的,還有滾(gǔn)齒機工作台圓形導軌磨損、分度蝸輪與圓形導軌不同軸造成的,再者分齒掛輪齒麵有(yǒu)嚴(yán)重磕碰(pèng)或掛輪時咬合太鬆或太緊(jǐn)也會影響公法線變動超差。

(3)齒(chǐ)形誤差分析 齒形誤差(chà)是指在齒形工作部分內,包(bāo)容實際齒形廓線的理想齒形(漸開線)廓(kuò)線間的法向距離(lí)。在實際加工過程中不可能(néng)獲得完全正確的(de)漸開線齒形,總是存在各種誤差,從而影響傳動的平穩性。在滾齒加工過程中漸開線齒形主要靠滾刀與齒坯之間保持一定(dìng)的分齒來保(bǎo)證,所以,齒形誤(wù)差主要是滾(gǔn)刀齒形決(jué)定的,滾刀刃磨質量不好容易出現齒形誤差。同時滾刀在安裝中產(chǎn)生的徑向跳動、軸向竄動(dòng)(即安裝誤差)也對齒形誤差有影響。常見的齒形誤(wù)差有不對稱、齒形角誤差(齒頂變肥或變尖)、產生周期誤差等。

(4)齒向誤差分析 齒向誤差是在(zài)分度圓柱麵上,全齒寬範圍內,包容實際齒向線的兩條設計齒向線的端(duān)麵距離。引起齒向誤差的主要原(yuán)因是機床、刀架的垂直進給方向與零件軸線有偏(piān)移(yí),或滾齒機上尾座頂尖中心與工作台回轉中心不一(yī)致,還(hái)有滾切斜(xié)齒輪時,差動(dòng)掛輪計算誤差大,差動傳動鏈齒輪製造和調整誤差太大。另外滾齒夾具(jù)和齒坯製造、安裝、調整精度低也會引起齒向誤差。齒輪的齒向誤差來自於機床、齒坯、夾具的誤差。

(5)齒麵粗(cū)糙度分析 齒麵粗糙度不好一般有幾種現象:發紋、啃齒、魚鱗(lín)、撕裂。引起齒麵粗糙度差的主要原因有以下幾方麵:機床、刀具、工(gōng)件係統(tǒng)整體剛性不足、間隙大;滾(gǔn)刀和工件相對位置發生變化;滾刀刃磨不當、零件材質不均勻;切削參數選(xuǎn)擇不合適等。

二、提(tí)高滾(gǔn)齒加工精度的方(fāng)法

通過以上對滾齒加工精度的分析,我們明(míng)確了滾齒加工過程中各種誤差的產生來源,主要因素是所加工零件本身的精度、機床夾具、刀具以及整(zhěng)個工藝係統的精度、加工(gōng)過程中的調整等。要提高滾齒加(jiā)工精(jīng)度,首(shǒu)先應從以(yǐ)上方麵考(kǎo)慮采取(qǔ)相應措施,找到解決的方法。

1. 提高齒坯本身的(de)加工質量

齒坯質量是齒(chǐ)輪加工精度的基礎,對於製造高精度齒輪,齒坯的精度(dù)更是起著至關重要的作用。齒輪(lún)加工大多以其內孔及端麵作為定位基準,數控機床的使用使(shǐ)得圓柱齒輪可在一次(cì)安裝中車削出齒輪的定(dìng)位內孔和端麵,端麵跳動小於0.015mm。而過去在多刀(dāo)半(bàn)自動車床或(huò)普通車床上加工同類齒坯,端跳大約為0.05mm。定位基準精度的提高,大大地提高了齒輪(lún)加工的(de)精(jīng)度,特別(bié)是齒向精度。軸齒輪類零件一般以中心孔作為定位基準,所以中心孔的製造精度一(yī)定要保證錐麵(miàn)粗(cū)糙(cāo)度好,不允許有任何磕碰是關(guān)鍵。

2. 提高滾齒夾(jiá)具的製造、安裝精度

由前麵的分析可(kě)知,滾齒夾(jiá)具的製造、安裝(zhuāng)精度不高,會產生齒(chǐ)圈徑向跳動和齒向誤(wù)差。齒坯的安(ān)裝精度(dù)也主要(yào)取決(jué)於夾具的製造精(jīng)度和安裝精度(dù)。盤類齒輪(lún)滾齒心軸的設計,定位外圓和定位端麵的跳動在0.005mm以內,定位外圓和齒(chǐ)坯的配(pèi)合間隙在0.002~0.008mm。對軸齒(chǐ)輪零件而言,滾齒夾具的(de)結(jié)構一般是上下頂尖定位,夾緊工件外圓的(de)方(fāng)法。因此,頂尖製造質量的好壞對輪齒齒圈徑跳影響很大。實踐證明,頂尖錐麵粗糙度(dù)值必須達(dá)到R a=0.8μm以下,而(ér)且對頂尖中心線的(de)徑向跳動≤0.008mm,錐麵(miàn)不允(yǔn)許有磕碰和過(guò)度(dù)磨損。在提高夾具製造精度的(de)同時,滾刀刀杆(gǎn)、刀(dāo)墊、螺(luó)母的製造精度也應保證刀杆(gǎn)直徑精度最低必須按(àn)6級(jí)製(zhì)造,配合處(chù)表(biǎo)麵粗糙度(dù)值R a=0.8μm以(yǐ)下,兩頂尖孔的同軸度(dù)要求在0.01mm以內,端麵(miàn)跳動在(zài)0.005mm以內(nèi),刀杆錐部與機床刀架主軸孔的接觸麵(miàn)積在70%以上。螺母擰在(zài)刀杆上後,其端麵對刀杆軸線的(de)垂(chuí)直度≤0.01mm。此(cǐ)外在調整夾具安裝精度時一定注意,上尾(wěi)座頂(dǐng)尖中(zhōng)心(xīn)與工作(zuò)台回轉中心應保持一(yī)致,裝(zhuāng)夾零件後檢查心(xīn)軸徑跳不能超過(guò)0.01mm。

3. 提高刀具的刃磨精度(dù)

刀具(jù)本身(shēn)的製造精度和刃磨精度對被切齒輪的齒形精(jīng)度有很大的影響,因此(cǐ),為了保證加工精度,必須正確選擇(zé)刀具的精度等級和提高刀具的刃(rèn)磨精度。刀具精度一般按被加工齒輪的精度選擇。最簡易可行的辦(bàn)法就(jiù)是購置國外著名公司生產的滾刀。事實上,這些滾刀一次刃磨塗層後可加工(gōng)大約1200件齒輪,大約可(kě)刃磨10~13次,壽命(mìng)及對(duì)產品質(zhì)量的效益遠遠超出了它的價格。這裏需要特別說明的(de)是,滾刀刃磨後必須塗層。國產機床的滾刀刃磨精(jīng)度(dù)基本上可保證滾齒齒形(xíng)精度,但加工時要有合理的竄刀量(liàng)及刃磨塗層。使用磨損了的滾刀滾齒(chǐ)時,會降低齒輪的齒(chǐ)形精度和(hé)惡化表麵質量,也會加劇機床的振動。滾刀磨損量在(zài)粗(cū)切時超過0.8~1.0mm或(huò)精切時超過0.2~0.5mm,就(jiù)需要重磨(mó)前刀麵。滾刀(dāo)的重磨精度對於滾刀的齒形精度(dù)有很大影響,必須十分重(chóng)視。滾齒齒(chǐ)形精度由滾刀精度決定,但以下兩種情況可通過調整糾正。

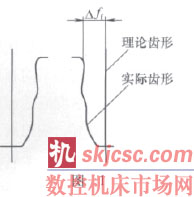

(1)對(duì)於(yú)滾齒後出(chū)現如圖1所示齒形誤差,可通過修磨滾刀的前角(jiǎo),糾正齒形誤差。

圖1

修磨滾刀前刀麵角度γ,可由以下關係近(jìn)似求出

tanγ =△f f/(α c×H)

式(shì)中(zhōng),H為滾刀齒高;α c為滾刀側刃後角(jiǎo),單位為rad;△f f為齒形最(zuì)大誤差;H為前刀麵徑偏移量。

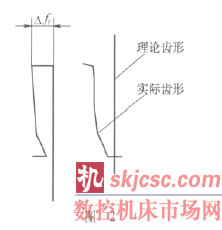

(2)滾齒後齒形(xíng)誤差如圖2所示,通過調整滾刀(dāo)安裝角(jiǎo)度,可糾正該類誤差。調整量△λ 關係式如下L cos(λ ±△λ )-L cosλ =△f f /cosα (±取決於滾刀扳角度的方向,增大角度取+,反之取-)式中, L 為滾刀切削齒到(dào)刀架旋轉中心距離;λ 為滾(gǔn)刀螺旋升角;α 為滾刀齒形角(jiǎo);△f f為齒形誤差(chà)。

圖2

另外,安裝滾刀時,滾(gǔn)刀刀杆徑向跳動必須<0.02mm ,軸向竄動<0.005mm,這是保(bǎo)證滾齒齒形不可忽視的問題。

4. 保證和提高機床本身的精度和調整精度

從前麵的誤差分析可知,機床傳動鏈的傳動(dòng)誤差會造成齒(chǐ)輪的(de)運動偏心,而且影(yǐng)響最大的環節是(shì)分度蝸杆副,因此,保持機床應有的工藝精度是保證齒輪加工精度的重(chóng)要方麵。如果發(fā)現滾齒後公法線變動超差,就應檢查機(jī)床工作台(tái)分度齧合副的齧合情況,如果齧合間隙超過0.03mm就應調整(zhěng),保證始終在0.03mm以內,否則須對蝸杆副進行檢修。在滾切斜齒時,應注意(yì)差動掛輪比的計算要準確到小數點後五位或六位。機床刀架滑板對工作台回轉軸線(xiàn)的平行度對滾齒齒向誤差有影響,提高滾(gǔn)齒機刀架導軌係統精度,也是保證齒向的一方麵。由機床資料可知,在250mm長度上(shàng),平行度公差是0.021mm。

5. 降低齒麵粗糙度值的方(fāng)法

采用適(shì)當的預備熱處理方法,使齒坯材料的內部組織均勻,硬度一(yī)致,合理(lǐ)選用滾齒切削參數,充分進行冷(lěng)卻潤滑(huá),定期對滾刀進行(háng)刃磨等都是降低(dī)齒麵粗糙度值的有效方法(fǎ)。

低齒麵粗糙度值的有效方法(fǎ)。綜上所述,提高滾齒加工的方法非常多(duō),需要我們在生產實踐中針對具體情況不斷去探索總結,從而能更好地指(zhǐ)導生產,加工出高(gāo)質量的齒輪產(chǎn)品。

如果您有機床(chuáng)行業、企業相關新聞稿件發(fā)表,或進行資(zī)訊(xùn)合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com