1 引言

大型齒輪通常指直徑大、模數大的(de)齒輪(lún)[1],它廣泛應用於交通、冶金、采礦、機車等設備(bèi)以及航天、火箭、導彈發射等部門,其重要性不言而(ér)喻。目(mù)前世界上大型齒(chǐ)輪製(zhì)造技術在不斷提高,品種和規格在逐漸擴大。而齒輪的精度不僅取決於齒輪的設計加工,也取決於齒輪誤差的測量分析。目前,對於小於2.5m 的(de)齒輪的測量技術已經(jīng)非常成熟,以齒輪測量機為主導的各種測量儀器幾乎完成了該直徑範圍內齒輪所有誤差項目的精密測量,而國內對直徑超過2.5m 的大型齒輪的精度測量技術還不夠成熟(shú)。因此,大(dà)型齒輪的關鍵環節。另外,為了保證(zhèng)大型齒輪的精度,通常采用磨削(xuē)加工作(zuò)為齒輪的精加工,和其他齒輪精加工方法相比較而言,磨齒對齒輪(lún)預加工時產生的誤差糾正能力較強[2],而且能夠加工淬硬的齒輪,其加工精度也較其他方法高得多。基於這種情況提出了檢測(cè)與磨削加工(gōng)同步進行的方法。

2 在線檢測係統總體方案(àn)

齒輪測量技術的發展已近(jìn)百年[3],在線檢測技術的應用成(chéng)為近年(nián)來機(jī)械加工過程中一大趨勢,因其可以在(zài)不(bú)影響其他(tā)操作的情況(kuàng)下,完成所需參數的(de)測(cè)量和控製,實時(shí)對工作過程的某些參數進行監測,並(bìng)且將測(cè)量結果進(jìn)行分析處理後與理(lǐ)論參數進行比較,由此作為工藝決策的依據,該技術可(kě)以極有效地保證(zhèng)被加工(gōng)零件的質量,確保機床設備處於正常運行狀態。

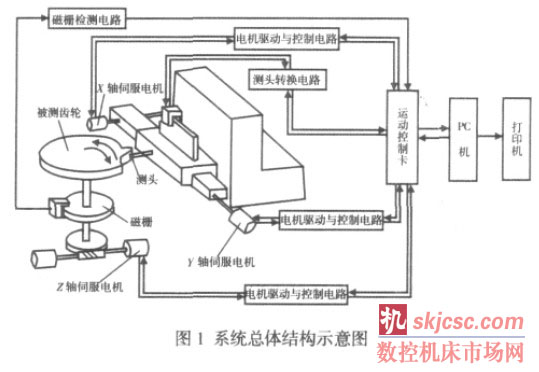

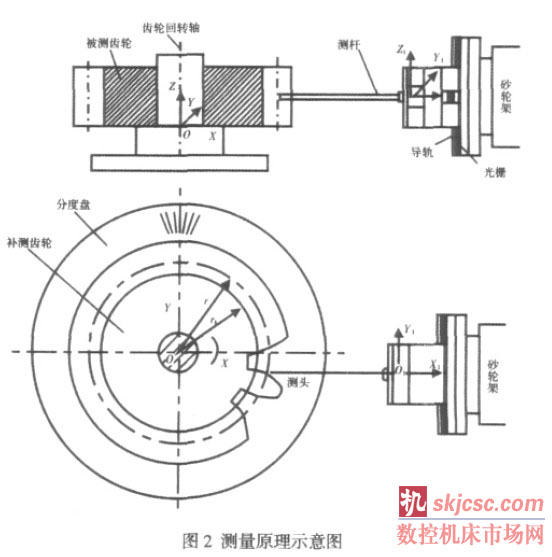

在線檢測係統的組成包括機(jī)械結構、硬件平台的搭建以及軟件係統的開發。采用(yòng)旁置式測量方式[4],在(zài)數控磨(mó)齒機上設(shè)計(jì)一個測(cè)量裝置(zhì),采用直線導軌和滾珠絲杠傳動,通過硬件電路控製該裝(zhuāng)置按照測量要求的軌跡進(jìn)行運動,同時齒輪能夠繞其中心軸進行驅動(dòng),可以控製各傳動軸聯動完成測量(liàng)過程。測量裝置和被測量齒(chǐ)輪的位移信息可(kě)以(yǐ)由位置檢測元(yuán)件進行記(jì)錄和反饋,反饋(kuì)信息傳送至上位機,並(bìng)由上位機進行處(chù)理分析,對齒輪誤差進行求解(jiě)和評價,測量(liàng)結果可以由打印機輸出測量報告。係統的總(zǒng)體結構示意圖,如圖1 所示。測量原理示意圖,如圖2 所示。

3 校正測量過程

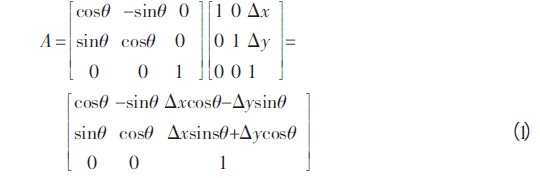

成形法磨齒(chǐ)的精度,主要取(qǔ)決於成形砂輪的修整精(jīng)度和機床(chuáng)的(de)分齒精(jīng)度(dù)[5]。由於存在分度誤差及(jí)刀具的安裝誤差,要提高加工精度必須解決分度誤差以及道(dào)具安裝誤差。這種方法特別適合於大型(xíng)齒輪的測量。因此,為保證測(cè)量(liàng)精度以及(jí)加工精度(dù),在此之前,必須進(jìn)行齒輪(lún)對中,即保證砂輪進給必須在齒槽的(de)中心線上。對被測齒輪的參(cān)數計算都是基於齒輪坐標係,而測量得到的數據都(dōu)是(shì)基(jī)於測頭坐標係,因此,必須要經過坐(zuò)標變換(huàn)才能進行計算。忽略z 軸(zhóu)移動得(dé)到兩坐標係經過平移變換以及旋轉變得到變化矩陣為:

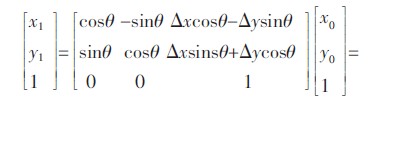

理論坐標值(x,y)與測量坐標值之間(x1,y1)的關係為:

進行(háng)校正(zhèng)測量(liàng)時在齒寬中部附近垂直於齒輪回轉軸線的平麵上進行,測頭(tóu)的運動軌跡平行於齒輪的回轉軸,位(wèi)置在(zài)被測齒輪的(de)分度圓(yuán)附近[6]。在測量(liàng)過程中上得到兩(liǎng)點A(x1,y1,z1),B(x2, y2,z2),其中(zhōng),A 點所在圓半徑R1,B 點所在圓半(bàn)徑(jìng)R2,且有Z1=Z2,坐(zuò)標A、B 分別位於半徑(jìng)為R1、R2 的圓上:

代入A、B 點坐標值,可得到R1 和R2 的確(què)定值,經比較:

若(ruò)是R1>R2,可將分度盤逆時針微動α1;若(ruò)是R1<R2,可將分度盤順時針微動α2。

微動角度ε 的計算如下。

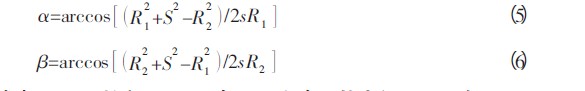

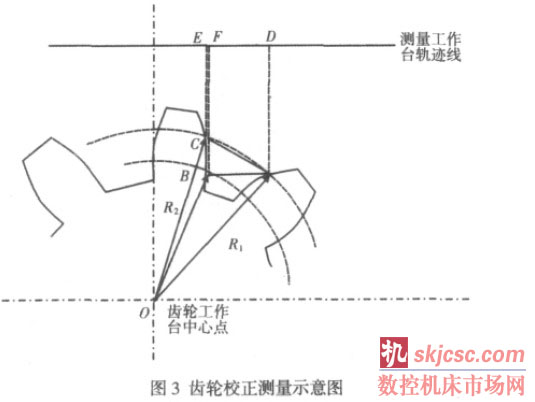

如圖3 所(suǒ)示(shì),測頭隨沿工作(zuò)台平移(yí),理論移動(dòng)軌跡為(wéi)AC 部分,實際上因為工作台分度以及齒(chǐ)輪在安(ān)裝過程中存在誤差,測(cè)頭開始位置一般不會(huì)準確位於齒槽間隙中間線,所以開始測量時,需要在實際測量之前(qián)需要對齒輪進行對中調試,調試過程(chéng)如下:假設齒輪初始位置,如圖3 所示。在這(zhè)個(gè)位置時,測頭運動軌(guǐ)跡為(wéi)AB,現在根據測頭測量數據對齒輪進行調整,根據A、B 兩點的坐標可得到∠OAB 和∠OBA,計算如下:

式中: S-AB長度;R1、R2-點A、B 所在圓的半(bàn)徑;α、β-角∠OAB和∠OBA 的值。

若齒輪位於正(zhèng)確位置,那麽α 和β 應該(gāi)相等,實(shí)際上,由於安(ān)裝調試(shì)存在誤差,有以下兩種情況:

當(dāng)α 小於β 時,齒輪逆時針旋轉角度為α,其大小為:

ε1 =(β-α)/2

同理當α 大於β 時,齒輪順時針旋轉α,其大(dà)小為:

ε2 =(α-β)/2

所以,當兩(liǎng)角度值不相等時,齒輪應旋轉(zhuǎn)值大小為(wéi):

ε=(β-α) /2

比較α 和(hé)β 值大小可確定齒輪旋轉方向。在實際測量過程中,要在分度圓上下至少取兩個坐標(biāo)點;並調整參數z,在不同z值(zhí)下得出多個(gè)坐標點(diǎn),綜合計算以(yǐ)更加精(jīng)準確(què)定旋轉角度。

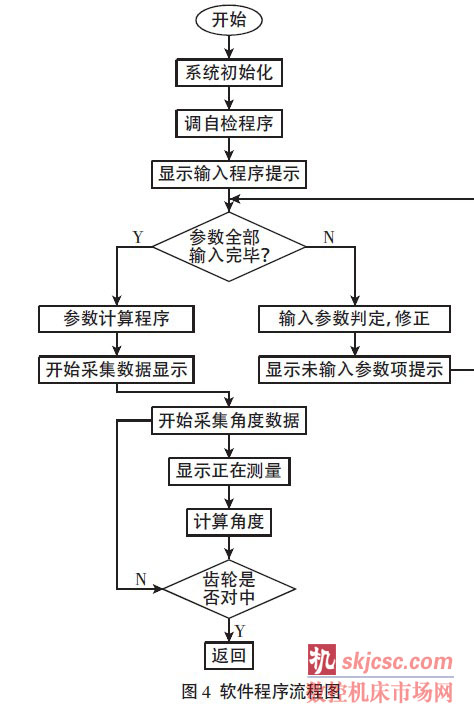

4 校正軟件(jiàn)程序設計

在完成基本的測量功能和硬件的基礎上,軟件程序設計采用模塊化結構[7],主要功能包括被測(cè)齒輪(lún)的基本參數設置,計算分析參數(shù),采集角(jiǎo)度數據並計算,評定(dìng)齒輪(lún)位置是否對中等模塊。係統初始化完成後,提(tí)示輸入所需齒輪參數,程序根據參數計算測頭運動位移坐標,采集坐標(biāo)點進行角度計算,最終完成校正砂(shā)輪位置,返回開始進行測量。程(chéng)序流程,如圖4 所示。

5 結論

主要介紹了大型齒輪在(zài)線(xiàn)檢測係統,並針對大型齒輪加工中測量不便,誤(wù)差較多的(de)問題,具體闡述了測量原理和以及校正計算方法。在(zài)線檢(jiǎn)測是(shì)齒輪製造業一個(gè)重要(yào)的發展趨勢,係統設計結構簡單(dān),操作方便,實現了將加工過程和測量過程的交叉(chā)進行,齒輪加工的(de)一道工序完成後,齒輪不必拆卸即可對其進行在線測量(liàng),將加工(gōng)和測量兩個過程結合一起,構建齒輪製造的閉環控製係統,減少了(le)大型齒輪加工時安裝定位誤差,從而提高了齒輪加工效率和精度(dù),對於大型齒輪尤其是(shì)大型精密(mì)齒輪(lún)的加工(gōng)來說是一種高效的測量手(shǒu)段。

如(rú)果(guǒ)您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com