1 引言(yán)

葉輪(lún)是一種由複雜曲麵構成的機械零件,是對小型燃氣輪發動機等動力機(jī)械性能影(yǐng)響(xiǎng)最大的核心部件。通常小型燃氣輪發動機葉輪為整體葉輪,其葉片的形狀是機械加工中最難成型的曲麵,因(yīn)此其加工一直是困(kùn)擾工程技術人員的(de)難(nán)題。隨著(zhe)人們對葉輪在流體中受力(lì)的研究,葉輪的葉片也從開始的徑向直葉(yè)片發(fā)展為(wéi)帶有後彎和前傾的扭曲(qǔ)葉片。再加上新型葉輪的葉片長而薄,從加工工藝角度來看,為機械加工提出了更具挑戰(zhàn)性的難點。為了能(néng)夠精確地加工出形狀複雜的(de)葉輪,現在廣泛采用高性能四五軸聯動的數控機床來完成葉輪的加工。然而高性(xìng)能四五軸聯動的數控機床一般都是從國外引進,價格昂(áng)貴,其加工費用較高。另外(wài)整體(tǐ)葉輪的加工一般周期長、效(xiào)率低,往往造成其(qí)加工成本很高。如何提高整體葉輪加(jiā)工效率,降低製造成本,是葉輪加工行業工程技術人員的研究重點。

鈦合金以其優良的機械性能被廣泛(fàn)地作為葉輪(lún)的材料,但鈦合金在機械加工中屬難加工材料。采用(yòng)鈦合金的新型整體葉輪加(jiā)工,難度都較(jiào)大,另外,其(qí)加工質量的優(yōu)劣對(duì)發動機的(de)性能又有決定性的影響。如何能高(gāo)效率地研製出質量(liàng)優(yōu)良的鈦(tài)合金(jīn)整體葉輪是值得研究的問題。

2 加工難點分析

本文所研究的整體葉輪加(jiā)工精度要求較高,尺寸精度為IT6 級,表麵粗糙度為Ra1.6。葉片曲麵(miàn)為自由曲麵,其曲率變(biàn)化(huà)大(dà)。葉輪流道(dào)狹窄,極(jí)易發生加工(gōng)刀具與臨近葉片碰(pèng)撞幹涉的問題。葉片較(jiào)長,超(chāo)過50mm,葉片厚度較薄,最厚的部位也隻有2.8mm,在加工過(guò)程中極易引起振(zhèn)動,影響表(biǎo)麵加(jiā)工質量。如圖1。

葉輪材料為鈦合金TC4,其切削性能較差。同時鈦合金的彈性模量小(大約是45#鋼(gāng)的1/2),在加工過(guò)程中很小的(de)切削力就會產生較大的變形,容易出現粘刀、讓刀、啃刀的現象,使工件(jiàn)的表麵質量、幾何精度難以(yǐ)保證。鈦合金材料的加工往往選用較(jiào)低(dī)的切削參數,其加工效率一般很低。采用鈦合金材料(liào)的整體葉輪(lún)的加工效率較其(qí)他材(cái)料更低。

葉輪的加工大(dà)體分為葉片(piàn)粗開槽、葉片粗加工和葉片精加工三個步驟完成。葉片粗開槽主要是去除葉片間的(de)大(dà)部分材料,葉(yè)片精加工則是保證葉片形狀和表麵質量。由於此葉輪的葉片處於懸臂(bì)狀態,精加工時(shí)葉片剛性不足,很容易發生彈性變形,使(shǐ)葉片精銑(xǐ)時處於十分不穩定的切削狀態。

a. 此葉輪葉片為自由曲麵,在精加工時必須采用點銑加工。點銑加工刀具切削(xuē)角度隨時變化,造成切削力變化頻(pín)繁,且方向也不確定。很容易使葉片在刀具的隨機激勵力下產生劇烈的強迫振動,在葉片(piàn)上留下嚴重振紋,影響表麵加工(gōng)質量;

b. 精加工時的葉片剛性不足(zú),使點銑過程中很小的切削力就會造成(chéng)葉片讓刀,影響(xiǎng)葉片型麵的精度。

合理確定葉片精加工餘量,保(bǎo)證葉片剛性,以及選擇合適的精加(jiā)工刀具參數,減小切削力,是解決不穩定切削狀態的主(zhǔ)要途徑。

本文所研究的(de)整(zhěng)體(tǐ)葉(yè)輪(lún)的加工難點在於銑加工工序,一般銑加(jiā)工工序占整個加工總工時(shí)的80%以上,同時銑加工(gōng)質量直接影響著葉輪的性能。如何提高銑加工效率和(hé)葉片成型質量(liàng)是本文討論的(de)重(chóng)點(diǎn)。

3 多軸數控銑加工工(gōng)藝要(yào)點

整體葉輪銑加工工藝一(yī)般為:葉輪粗開(kāi)槽,去大餘量;葉片半精銑,輪(lún)轂麵粗掃底;葉片精銑,輪轂精(jīng)掃底(dǐ)。

為了提高葉輪的加工效率和加工質(zhì)量,結合本文提到葉輪的特點以及我們在葉輪加(jiā)工方麵積累的經驗,實際安排銑加工工藝為:葉輪粗開槽;葉(yè)片精銑,葉輪輪轂麵精掃底。

與前(qián)麵相比,這種安排去掉了葉(yè)片半(bàn)精銑和輪轂麵粗掃底,從理論上節(jiē)省了1/3 的銑加工工時。本(běn)文要加工的葉輪材料利用率隻有8.5%,其中葉(yè)輪粗開槽(cáo)是去除(chú)材(cái)料的主要工序,大約能去除1/3 的材料。由(yóu)於粗開槽工序去除材料量較大,使(shǐ)材料內部應力釋放,造成應力變形,影響葉輪(lún)的幾何尺寸。實際加工測量表明,葉輪開槽後孔(kǒng)的尺寸大約變化為0.02mm。如何保證嚴格的尺寸精度,減小應力(lì)變形的影響,則必須考慮銑加工工序的合理安排。為了獲得(dé)嚴格的尺(chǐ)寸精度,在葉輪的粗精銑之間安排了精(jīng)車序,以避免葉輪應力釋放變形(xíng)而產生的尺(chǐ)寸變化。實際加工表明,此種安排能夠消除葉輪粗開槽造(zào)成的應力變(biàn)形,獲得嚴格(gé)的尺寸精度。

葉(yè)輪粗開槽考慮的重點(diǎn)是加工效率和(hé)成本,一般盡量選用低檔的(de)四軸聯動數控機床來實現粗開槽。另外在粗開槽時選(xuǎn)擇合(hé)適的精銑切削餘量,設法加強葉片剛性,確定合適的切削用量,對精加工的難度和(hé)質量有著重要的意義。本文通過改進粗開槽路(lù)徑(jìng)及工藝參數,較大地提高了葉輪粗開槽的效率,使(shǐ)粗開槽後葉輪的狀態更適合於(yú)精加工。在(zài)精加工(gōng)時,選擇合適的加工刀具(jù)和切削參數,在高轉速高(gāo)進給的情況下,提高了整體鈦合金葉輪的加工效率和加(jiā)工質(zhì)量。

4 毛坯粗加工(gōng)刀位規劃

粗加工是以快速切除毛坯餘量為目的,其考慮的重點是(shì)加工效率。盡量使(shǐ)刀具(jù)以大進給(gěi)量,盡可能大的切削深度工作,以便在較短的時間內切除盡可能多(duō)的材料。粗加工對表麵質量要求不高。開槽時應盡量選擇大尺寸刀具,以改善切削(xuē)性能,提高切削效率。另外由於該葉輪在工藝安(ān)排上取消了半(bàn)精(jīng)加工,同時考(kǎo)慮到葉輪精加工時不穩定(dìng)的切削狀態,這就對粗開(kāi)槽後葉輪的狀態提出了適(shì)合於精加工的嚴格的要求。

首先,粗加(jiā)工後葉片的餘量不宜太小。由(yóu)於鈦合金彈性模量小,硬度又(yòu)相對較高,加之葉片剛性較差,因此粗開槽後的留量不能(néng)太小。一方(fāng)麵(miàn)會影響葉片的成型精度和表麵質量,甚至尺寸精度;另一方麵會縮短(duǎn)刀具壽命。同時也不宜太大,否則較難(nán)獲得高質量表麵粗糙度。根據經驗,餘量一般(bān)在2~4mm 之間。其次,粗開槽(cáo)後的餘(yú)量一定要均勻,避免葉片上的餘(yú)量有突(tū)然變化,否則精加工時在餘量突變處(chù)由於葉片變形(xíng)不一致,產生過渡痕跡,影響表麵質量。再次,葉片表麵的餘量要盡可能做成(chéng)塔形,即餘量從葉片頂部(bù)到葉片根部逐漸增加,來增強葉片的剛性。塔形(xíng)餘量的葉片具有較強的(de)剛性,可以減輕精加工時引起的(de)振動。

根據以上對整體葉輪開槽提出的要求,現對以下幾種開槽路徑規劃進(jìn)行介紹:

a. 將葉輪臥壓在機床上,適合於從軸向看葉片沒有重疊且沒有扭曲的葉輪,否則會使開(kāi)槽去除毛坯餘量不徹底,不能達到去除流道間(jiān)餘(yú)量的目的;

b. 對根據餘量偏移後的葉片進行(háng)仿型銑削。這種方式留量均勻,但開(kāi)槽過程中,銑削偏移後的葉片時總有(yǒu)半圈是(shì)整個刀具(球頭和側刃)參加(jiā)切削,使切削進給率不能提高,且(qiě)影響刀(dāo)具壽命;

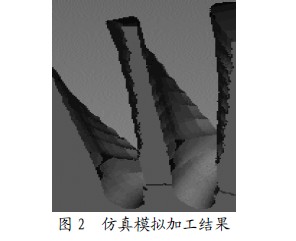

c. 針對以上兩種開槽方式的缺點,本文提出根據葉輪流道方向逐層由上而下(xià)建立刀路,通過控(kòng)製每層(céng)在流道間的加工麵積(jī)來實現在葉(yè)片上的留量,同時可根據加工麵積(jī)的不同來實現在葉片上(shàng)的餘(yú)量成塔形,從而保證(zhèng)葉片剛性。圖2 為仿真模擬加工完成後的情況。

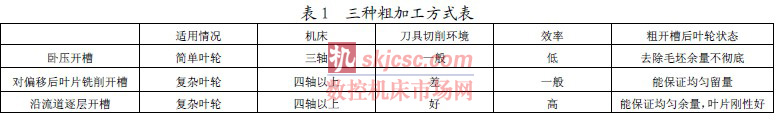

三種粗加工方式比較如表1。

本文采用沿流道逐層開(kāi)槽(cáo)的方式。實際加工表明該(gāi)方式具有(yǒu)效率高,開槽(cáo)後葉(yè)片餘量均勻(yún),同時保證葉片具有足夠的剛性。另外該方式對(duì)刀具刃(rèn)長要求較短,可避免(miǎn)過長的刀(dāo)刃參加切削,切削力小。刀具幹涉少,排屑情況好,冷卻充分。

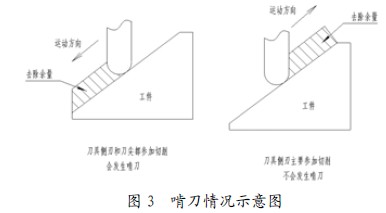

由(yóu)於鈦合金加工過(guò)程中爬坡銑時存在啃刀現象,因此切削進給率(lǜ)不能很高。爬(pá)坡銑時的切削條件極不穩定,刀具接近中(zhōng)心(xīn)處由於線切削速度幾乎為(wéi)零,因此極(jí)易發生崩(bēng)刃。實際加工表明,存在(zài)爬坡(pō)銑的情況下(xià),向上銑的刀具壽命優(yōu)於向下銑。向(xiàng)上銑刀(dāo)具中心不(bú)參加切(qiē)削,刀具不易發生啃刀和(hé)崩刃,因(yīn)此(cǐ)應該采用(yòng)向上銑。圖3 為啃刀情況示意圖。

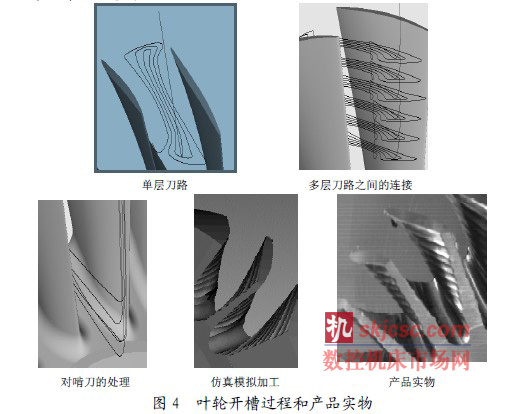

為了避免啃刀和粗(cū)開槽全(quán)過程頻繁抬刀,在(zài)建立刀路過程中,使流道的上幾層刀路與XY 平麵(miàn)平行,采用等高銑刀具路徑。下幾層(céng)刀路由下而上走刀,采用向上銑刀具路徑。通過對刀具路徑(jìng)進行後置處理(lǐ),最終在(zài)低檔四軸聯動機床上實現了葉輪的粗開槽。圖4 為葉輪開槽過程和產品實物。

5 葉片精加工和輪轂麵精掃底(dǐ)

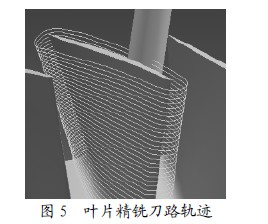

葉片精加工和輪轂麵精掃底是葉輪加工的重點部分(fèn),其加工(gōng)精度和表麵質量對葉輪的(de)性能影響很大。采用UG 的可變軸(zhóu)輪廓銑對葉片精加工進行編程,切削方(fāng)式采用順銑,每層加工步長0.3mm,表麵粗糙度為0.01mm。圖5 為葉片(piàn)精銑刀路軌跡(jì)。

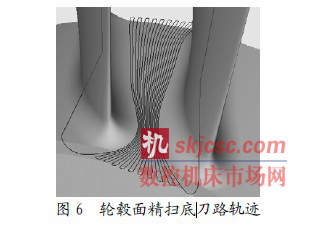

輪轂麵精掃底采用ZIG-ZAG雙向往複切削方式,使刀路沿流道方向雙(shuāng)向往複加工。該(gāi)切削方式的特(tè)點是切削過程中順銑逆銑交替進行,其加工效率高(gāo)。圖6 為輪轂(gū)麵精掃底刀路軌跡(jì)。

6 葉輪精加工刀具和切削參數的選擇

在實(shí)際加工中,由於精銑加工存在不穩定的切削狀態,因此(cǐ)刀具參數的合理(lǐ)選擇和加工參(cān)數的匹(pǐ)配,對鈦(tài)合金葉輪的(de)加工效率、表麵質量有重要影響。在精加工時(shí)解決不穩(wěn)定切削狀態的一個重要途徑是選擇(zé)合適的精加工刀具。根據(jù)鈦合金的(de)加工特點和我們(men)在鈦合金加工方麵的經驗,其精加工刀具材料一(yī)般選用細晶粒硬質(zhì)合金YL10.2。鈦合金加工刀(dāo)具後角的選擇是(shì)最關鍵的。適當增大後角可以提高刀具的耐用度(dù),但同時會(huì)發生崩刃的現象,一般選擇8°~10°。前刀麵與材料的接觸麵小,則(zé)前刀(dāo)麵的磨損小,應選擇較小前角,前角取值應在10°以內(nèi)。螺旋角對刀具前(qián)角有較大的影響(xiǎng),增大螺旋角可以提高刀具實際切削前角,這樣可以避免因前角過大而降低刀具強(qiáng)度,又可以減小切削力,提高刀具壽(shòu)命。根據(jù)經驗,加工(gōng)鈦合金刀具(jù)螺(luó)旋角應在30°~40°之間。實際加(jiā)工表明葉輪精加工刀具的輪廓度對葉(yè)片的成型質量有重要影響(xiǎng),若(ruò)刀具(jù)實際(jì)廓形與理論廓形(xíng)相差較大,在精加工時會將(jiāng)刀具廓形誤差反映在葉片上(shàng),影響葉片(piàn)型(xíng)麵的成型質量,因此必須對葉輪(lún)精加工刀具的廓形進行嚴格的控製。

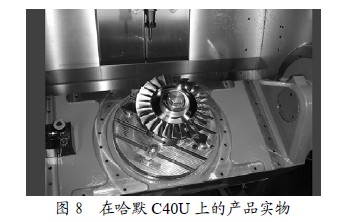

對加工質量和效(xiào)率有重(chóng)要影響(xiǎng)的另一因素是切削參數的匹配和機床的選擇。本文(wén)采用(yòng)哈默C40U 五軸數控機床進行葉輪的(de)加工,轉速選擇(zé)10000rin/min,進(jìn)給率900mm/min。最(zuì)終高(gāo)效率地加工(gōng)出(chū)表麵(miàn)質量較好的鈦合金整體葉輪。圖8 為在哈默C40U 上加工完後的產品實物(wù)。

7 結束(shù)語

葉輪的加工主要是在昂(áng)貴的多軸(zhóu)高性能數控機(jī)床上進行的,如何(hé)降低成本,提高效率和質量(liàng)是工程技術人員研究的重點。本文結合某鈦合金整體葉輪的加工過程,調整工藝流程,提出一(yī)種新的粗加工刀路規(guī)劃,在五軸高速銑床上高轉速、高進(jìn)給地(dì)實現了葉輪的(de)加工。實際(jì)加工表明,該方案能高效率、高質量地完成鈦(tài)合金整體葉輪的加(jiā)工。

a. 本文重點介紹了粗開槽階段的刀位規劃。分析和比較(jiào)了三種粗開槽方式(shì)的優缺點,提出了沿流道方向逐層由上而下進行開(kāi)槽的方法。該方法具(jù)有開槽效率高,留量均勻,開槽後葉片的剛性好,更適合精加工的(de)優點;

b. 在葉輪精加工時選擇合理的刀具參數和(hé)切削參數,最終采(cǎi)用哈默C40U 五軸高速加工中心,用高(gāo)轉速、高進給(gěi)實現了高效率、高質量的加工。

如果您有(yǒu)機(jī)床行業、企業相關(guān)新聞稿件發表,或進行(háng)資訊合作(zuò),歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com