螺紋數控修複車床主軸部件動態特(tè)性分析(下)

2017-4-7 來源:沈陽工業大學(xué) 作者:肖磊

第 4 章 主軸動態試驗研究

第 3 章對(duì)螺紋(wén)數(shù)控修複車(chē)床的主軸部件進行了動態特(tè)性分析,得到了該車床(chuáng)主軸在不同約束條件下的固有頻率和振型。在車床實際加工過程中(zhōng),主軸動態特性(xìng)受到的影響因素很多,軸承支撐剛度的計算也隻是依靠經驗公式計算出來的,並不(bú)是準確的定值,所以有限元動(dòng)態分析結果可能會受到影響。下麵對主軸進行動態試驗分析,研究(jiū)主軸在(zài)實際工況下的動態(tài)特性,比較有限(xiàn)元分析結果與試驗分析結果,檢驗(yàn)有限元分析結果的準確性,同時,利用動態試驗分析結果修改(gǎi)有限(xiàn)元動態分析參數(shù),進一步(bù)對主軸動態特性作預測分析。

4.1 試驗模(mó)態分析簡(jiǎn)介

動態試驗分析技術(shù)最早以 20 世紀(jì) 30 年代的機械阻抗技術為基礎,隨著(zhe)計算機技術的發展,動態試(shì)驗分析(xī)技術應運而生,其發展曆程主要(yào)包含三個階段(duàn)。

(1)單輸(shū)入/單輸出法:起(qǐ)源於 70 年代初期,通過各自擬合每一測點的頻響函數(shù)以獲得結(jié)構係統的固有頻率和振型。主要應用於單自由度、純模態和模態密度稀疏的分析(xī)情況(kuàng),但(dàn)這種方法計算量大,且準確度不高。

(2)單(dān)輸入多輸出法:出(chū)現在 70 年代末期。通過整體(tǐ)擬合全部測(cè)點的(de)所有頻響函數數據,獲得結構係統相對準確的固(gù)有頻率和阻尼比。但在試驗過程中如果(guǒ)激振點恰選在某階模態的節點上,會導致遺漏可能存在的模態參數。

(3)多輸入多輸出法:基於多點激振測(cè)試(shì)技術,出現於 80 年代。該方法對多個(gè)頻響函(hán)數數據進行擬合,可以忽略因環境(jìng)不(bú)同、支撐條件的變化和激振(zhèn)設備位置變(biàn)化等引起的誤差,廣泛應用於體積較大(dà)、結構複雜的係統。

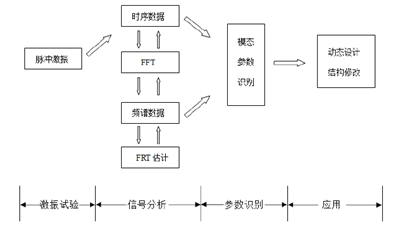

動態試驗研究主要是指結構的模(mó)態試驗分析,又稱試驗模態(tài)分析法(fǎ)。在分析(xī)過程中,由試驗測得激勵和響應的(de)時間過程(chéng),利用數(shù)字信號處理(lǐ)技術獲得頻響函數或(huò)脈衝函數,通過曲線擬合獲得結構的非參數模型,之後利用參數處(chù)理方法,求解出係統的模態參數,從而(ér)建立係統的試驗動態(tài)模型。所以,試驗模態分析(xī)是主要利(lì)用線性振動理論、動態測(cè)試技術、數字信(xìn)號技術處理和參數識別等技術,通過(guò)識(shí)別結構係統,對結構整體進行(háng)建模分析的一(yī)種試驗建模方法[45-47]。

振動係統(tǒng)包(bāo)含三個要素:係統特性、激勵和(hé)響應。通過激(jī)勵與響(xiǎng)應,便可求出整體結構係統的動態特性[48]。可以把(bǎ)連續的(de)機械結構(gòu)離散處理,將其變成具有一定自由度(dù)的子係統,由第 2 章的(de)理論可知,對於一個自由度為 n 的振動子係統,式(4.1)可(kě)以表示其動態特性微分方程:

文25

式(4.3)描(miáo)述(shù)了係統的輸入和輸出關係。再通過各(gè)種數據處理和數學分(fèn)析方法,可識別係統的模態參數(shù),建立相應的運動方程。利用試驗分析結果分析係統在不同工作狀態下的特性,為設計提供試驗(yàn)依據。

4.2 激振方法簡介(jiè)

4.2.1 激振(zhèn)方法(fǎ)

試驗模態分析中通常采用的激振方式主要有穩態(tài)正弦激振、隨機激振和瞬態激振。

(1)穩態正弦激(jī)勵:采用頻率不同的一組正弦信(xìn)號,放大功率後通過激(jī)振器產生的激振力施加給機械結構。其具(jù)有激振力大,能量集中(zhōng),高信噪比和高測試(shì)精度等優點,但測試時間相對較(jiào)長。

(2)隨機激勵:激勵信(xìn)號通常選用白噪聲或偽隨機信號(hào)。其測試頻率範圍寬,試驗效率很高。但是,在隨機信號的譜估計過程(chéng)中不可避免存(cún)在原(yuán)理性的隨機誤差(chà),為了減小這種隨機(jī)誤(wù)差帶(dài)來的影(yǐng)響,通常平滑處理譜估計,所以降低了試驗精度,通常它的(de)測試精度比正弦激勵的略低。

(3)瞬態激勵:主要有正弦掃頻激振、脈衝(chōng)激振和階躍激振(zhèn)等幾種激振方法,通常脈衝激振因其具備諸多優點被廣泛采用。在脈衝激振過程中,激振力由實驗(yàn)員利(lì)用力錘敲擊實驗對象測點產生。這種方(fāng)法簡(jiǎn)單方便,節省操作時間,激振點選取靈活。但是,由於在試驗操作中,力(lì)錘敲擊通常是人工控製的,敲擊力一致性較低,因此測試精度相對較低。同(tóng)時脈衝激振的能(néng)量較(jiào)小,隻適用於(yú)結構不太複雜的中小型結構。

上述激振方法都是單點激振法。近年來(lái),多點隨機激振(zhèn)方式逐漸成熟,這種方法可將多個激振點同時布置在實驗對象,從而避免單個激振點恰好布置在某階模態的節點(diǎn)而遺漏這一節點模態(tài)情況的識別,同時多點激振法的激振能量較大(dà),測量精度較高。

4.2.2 錘擊法簡(jiǎn)介

錘擊法激振實驗對象(xiàng)是當前分析結構的模態時廣泛應用的一種試驗方法,屬於脈衝激振法。錘擊法通過力錘敲擊實驗對象從而獲得激振力(lì),利用數據采集儀收集激勵信號 F(t)和響應信號 (t),再將獲得的時域信號經過 FFT 處理轉(zhuǎn)換為頻域信號,從而獲得頻率響應曲線,最後得到係統的動態特性。

(t),再將獲得的時域信號經過 FFT 處理轉(zhuǎn)換為頻域信號,從而獲得頻率響應曲線,最後得到係統的動態特性。

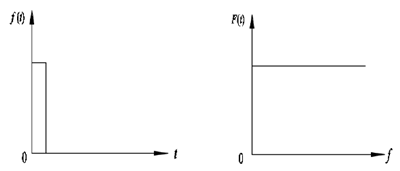

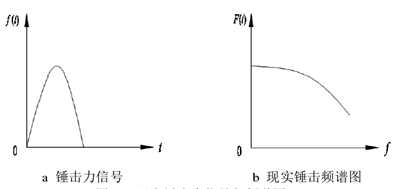

錘擊法激振實驗對(duì)象時,設備簡(jiǎn)單,操作便利,敲擊點(diǎn)選擇具有很大靈活性,在試驗時現場安裝試驗設備即可,節省了大量時間,同時設備的(de)傳(chuán)感器較小,不會給(gěi)實驗對象帶來額外的質量、剛度和阻(zǔ)尼影響,測試非常方便[49]。理論上力錘的每次激振時間趨近於零,激振(zhèn)力無窮大,它(tā)的頻譜圖為一條直線,如圖 4.1 所示。但現實(shí)條件下,由於力(lì)錘和實驗對象的材料具有彈性特性,激振時間和激振力的情況會發生變化,它的(de)激振力信號與頻譜(pǔ)圖如圖 4.2 所示(shì),力譜的(de)幅值(zhí)在低頻處變化較小(xiǎo),可近似看成(chéng)直線,隨著頻率增高幅值逐漸(jiàn)下降,激振能量逐漸較(jiào)小。在試驗時為了得到更加準確的結果,可以多(duō)次敲擊激振(zhèn),提高信噪比,同時應避(bì)免(miǎn)力(lì)錘的重(chóng)複激勵。

圖 4.1 理想脈衝信(xìn)號與頻譜(pǔ)圖

圖 4.2 現實錘擊力信號與頻譜圖

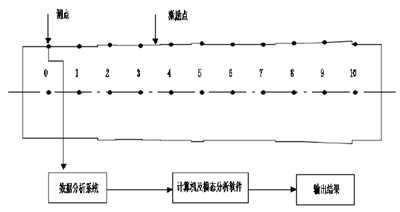

本文采用脈衝激振方法對主軸進行激振,利用數據采集係統對激勵產生的振動信號進行采集,並對數據(jù)進行處理,獲得主軸模態信息(xī),指導主軸的(de)動態優化設計(jì),整(zhěng)個過程如圖 4.3 所示。

圖 4.3 試驗模態分析過程

4.3 自(zì)由狀態下(xià)主軸的動態試驗(yàn)

本文主軸部件的動態試驗包括兩部分,包括測量主軸在自由狀(zhuàng)態下的固有(yǒu)頻率(lǜ)和振型,以及測量(liàng)主軸在裝配條件下的固有頻(pín)率。通過試驗獲得主軸的動態特性與有限元分析(xī)結果進行比對,分析有限元分析存在問題並指導主軸的結構(gòu)改進。下麵進行主(zhǔ)軸在(zài)自(zì)由狀態下的動態試驗。

4.3.1 試(shì)驗設備

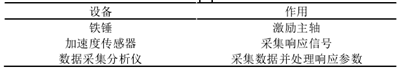

在本動態試驗中,所用到設備如表 4.1 所示,同時車(chē)床主(zhǔ)軸由於體積較大(dà),質量(liàng)較高,測試力錘無法提供足夠(gòu)激振能量,所以采(cǎi)用簡單的鐵錘進行敲擊,由於其不具有傳感器而無法收集激振力信號,所以得到的參數值是相對的。

表 4.1 試驗主要設備

4.3.2 試驗方案

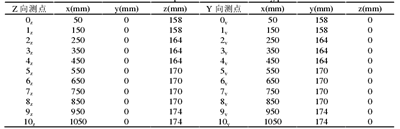

在本次試驗中,目的是獲取主軸在自(zì)由狀態下的固有頻率及振型(xíng)。為(wéi)了獲取主軸的(de)振型,需要測得主軸不同部位的振動響應情況。第 3 章在建模軟件中建(jiàn)立的主軸模型(xíng)可(kě)知,主軸的軸向為 X 向,主軸的徑向截(jié)麵處於 Y 向和 Z 向,在(zài) Y 向和 Z 向每個方向各取 11 個測點測(cè)量主軸的動態特性,並在主軸的中(zhōng)間部分(fèn)激勵主(zhǔ)軸,以便主軸整體(tǐ)能夠(gòu)被充分激振(zhèn)。首先,對所有測點進行振動響應情況(kuàng)測試,獲得主軸的振型。其(qí)次(cì),改變(biàn)測量參(cān)數,同時選取主軸 2 點和 8 點,測量主軸的(de)固有頻率。在試(shì)驗中,由於選擇鐵錘對主軸進行激(jī)振,為了避免鐵錘衝擊主軸對(duì)其造(zào)成無法修複的破壞,特選(xuǎn)取未加工的主軸件進行激振試驗,經(jīng)測量,該(gāi)主軸徑向平均尺寸比加工完成後的成品主軸徑向尺寸大 6mm,理論(lùn)上對測量結果(guǒ)影響不大,所以選擇(zé)該主軸(zhóu)進行激振試驗。各(gè)測點的參數坐(zuò)標如表 4.2 所示(shì),試驗方案如圖 4.4 所示。

表 4.2 各測點坐標參數

圖 4.4 主軸測(cè)試係統

4.3.3 試驗過程

為了測試主軸自由狀態下的動態特性,同時(shí)盡量減小周圍環境振動(dòng)和支撐剛度對測試結果的(de)影響(xiǎng),將主軸在中間部位采用一根彈性繩吊(diào)起至距離地麵 10cm 的(de)位置,同時調(diào)整彈(dàn)性繩位置,使主軸盡量保持水平,通過此方法,模(mó)擬(nǐ)主軸的自由狀態。該數據分析儀為多通道數據分析儀器,根據現有(yǒu)條(tiáo)件,在測試前檢查加速度計和(hé)調整數(shù)據分析儀為雙通道激振測試,隻記(jì)錄響(xiǎng)應信號。每次測試中,兩個(gè)加速度計通過磁頭分別吸附在主軸同一徑向截麵的 Y 向和(hé) Z 向測(cè)點上,準備測試,根據有限元分析主(zhǔ)軸自由(yóu)狀態下的一階固有頻率值設定數據分(fèn)析儀的測試(shì)頻率範圍為 0 到(dào) 1500Hz,激勵(lì)點選在主(zhǔ)軸中間位(wèi)置,以便(biàn)每次激勵能(néng)夠充(chōng)分激振這各個測點。此外,為了使每次鐵錘(chuí)敲擊力度盡量(liàng)一致,利用帶有摩擦阻力的線繩吊(diào)住鐵(tiě)錘,使其敲擊麵與主軸麵貼合,距離地麵為固定位(wèi)置,每次敲擊時,拉動(dòng)其到固定位置,再鬆開鐵錘,使主(zhǔ)軸受到鐵錘的水平激振力,這樣便得到了近似相(xiàng)同的激振力,試驗情況如圖 4.5 所示。

圖(tú) 4.5 主(zhǔ)軸自由狀態(tài)下的動態試驗

再次(cì)改變數據分析儀(yí)測量參數,同時測量(liàng)主軸(zhóu)的 2 點和 8 點 Y 向和 Z 向的固有頻率,計算兩點固有頻率的平均值即可代表主軸在自由狀(zhuàng)態下的固有頻率。

4.3.4 試驗(yàn)結果

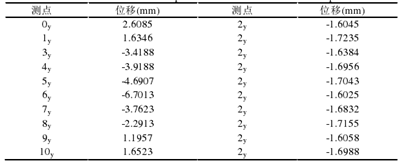

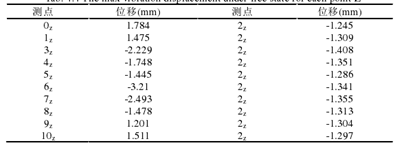

通過試驗,每次測得 2 測點與其他各個測點的最大位移變化(huà)情況如表 4.3 和表 4.4所示。

表 4.3 自由狀態下(xià)各點 Y 向最大振動位移

表 4.4 自由狀態下各點 Z 向(xiàng)最(zuì)大振動位移(yí)

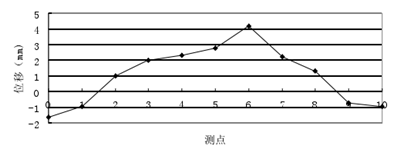

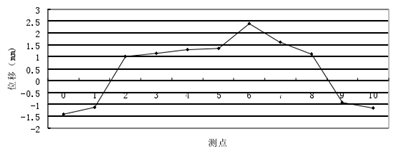

對上述試驗所得結果進行數據處理,將 2 測點(diǎn)的振動位移看成 1mm,同時處理其他各測點振動位移,經過處理,可得主軸兩個方向的振型變化情況,如圖 4.6 和圖 4.7所示。

圖 4.6 測點 Y 向(xiàng)一階振型圖

圖 4.7 測點 Z 向一階振(zhèn)型圖

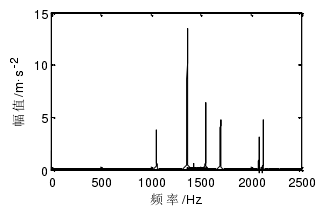

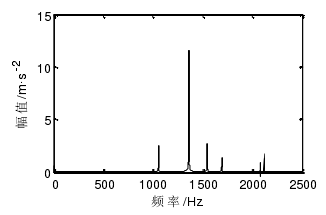

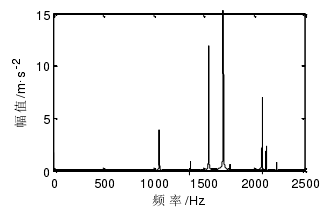

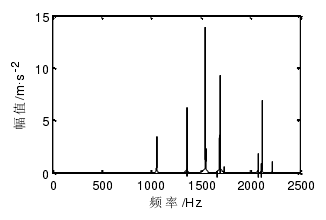

在自由狀(zhuàng)態下測(cè)量主軸固有頻率中,對 2 點和 8 點進行(háng)激振試驗,通過數據分析儀處理,獲得 2 點和 8 點 Y 向和 Z 向的頻響函數曲(qǔ)線,圖 4.8 至(zhì)圖 4.11 分別為兩測點的頻響函數曲線圖。

圖 4.8 2 點 Z 向頻率響(xiǎng)應曲(qǔ)線

圖 4.9 2 點 Y 向頻率響應曲線

圖 4.10 8 點 Z 向頻率響應曲線

圖 4.11 8 點 Y 向頻率(lǜ)響應曲線

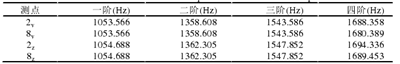

測得主軸 2 點和 8 點(diǎn)的(de)固(gù)有(yǒu)頻率如表 4.5 所示。

表 4.5 自由狀態(tài)下測點前四階固有頻率

對上(shàng)述兩點的前四(sì)階(jiē)固有頻率取平均(jun1)值,最後(hòu)可得到主軸在自由狀態下通過(guò)試驗分析(xī)獲得的前四階固有頻率值,見表 4.6。

表 4.6 自由狀態下主軸的(de)前四階固有(yǒu)頻率

4.4 裝配狀態下主軸的動態試驗(yàn)

在主裝配狀態下的動態試驗中,本文隻測得主(zhǔ)軸固有(yǒu)頻率,並通過測得結(jié)果(guǒ)與有限元分析結果進行比對分析,指導利用有限元分析(xī)主軸的動態特(tè)性。由於利用試驗設備與上文相(xiàng)同,故不再介紹。

投稿箱(xiāng):

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多本專題新聞

專(zhuān)題點擊前十

| 更多