螺紋數控修複車床主軸部件動態特性分析(中)

2017-4-7 來源:沈陽工業大學 作者:肖磊

第 3 章 螺紋數控修複車床主軸部件有限(xiàn)元分析

3.1 螺紋數控修複車床主軸部件簡介

對主軸(zhóu)部件進行動態特性分析,首先(xiān)要(yào)對主軸建立(lì)合理的有限元模(mó)型(xíng)。在對(duì)主軸進行有限元建模時要(yào)考(kǎo)慮到諸多因素對其動態特性的影響,比如在劃(huá)分單元、處(chù)理結合麵問題以及考慮軸(zhóu)承支撐剛(gāng)度等問題時都要仔細分析,以便最後計算出最接近主軸(zhóu)工作狀態下動態特(tè)性(xìng)。因此在對主軸進行動態特性分(fèn)析時,一定要(yào)正確處理好模態分(fèn)析各種因素對其動態特性的影響,合理設置其影響參(cān)數,為下一步進行有限元分析計算打好基礎。本章在借鑒以前學者在類似動力學(xué)問題(tí)分析的基礎(chǔ)上,對現有的一款螺紋數控修(xiū)複車床的(de)主軸係統進行合理的有(yǒu)限元建模。

3.1.1 主(zhǔ)軸(zhóu)結(jié)構介紹

該數控螺紋修複車床為石油行業的專用機床,主要用來車削修複鑽鋌、鑽(zuàn)杆等鑽具。工作時,鑽具由送料架從左端輸送至主軸內部至右(yòu)側卡盤處,再(zài)由卡盤卡緊,通過主軸旋轉帶動工件旋轉,由刀具完成切削修複工作。主軸旋轉帶動工件旋轉為機床的主運動,其動態特性直接影響機床的切削精度,所(suǒ)以對該車床主軸部件進行動態特性分析具有重要的現實意義。

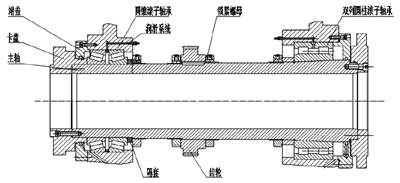

該車床主軸部件如圖 3.1 所示,主軸(zhóu)後端由(yóu)背(bèi)靠背的兩個圓錐滾子軸承支撐,前端由一個雙列圓柱滾子軸承支撐,軸承靠端蓋、箱體和鎖緊螺(luó)母實現軸向定位,同時箱體(tǐ)內壁設置有軸承潤滑係統,軸上(shàng)齒輪也(yě)由兩個鎖緊(jǐn)螺母實現軸向定(dìng)位。

圖 3.1 主軸部件結構示意(yì)圖

3.1.2 主軸模型簡化

通過查閱大量相關資料,發現在進行主軸動(dòng)態特性分析時,一些結構(gòu)上的(de)細節問題對動態分析結果影響很小,所以為了降低工作量,縮短有(yǒu)限元分析計算的時間,設計人員通(tōng)常會在主軸進行有限(xiàn)元建模前會(huì)對其進行必要的簡化,以提高工作效率[33,34],主要體現在以下幾個方麵:

(1)對(duì)於(yú)安裝在主軸上及內部且不屬於主軸本體的傳動零件,在進(jìn)行動態特性分(fèn)析時隻考慮他們(men)的分布(bù)質量,將其質(zhì)量等(děng)效附在主軸或主軸架(jià)的壁厚上。

(2)忽略對主(zhǔ)軸質量(liàng)影響較小的(de)結構,如主軸上的螺紋孔,鍵槽及尺寸較小(xiǎo)的凸台等,這些結構對主軸的(de)振動特性影響較(jiào)小,可以忽略不計(jì),在建模時進行必要簡化,可以簡化網格劃分,減少前期準備(bèi)時間。

(3)去除功能件和(hé)非承載件,合理修改和補(bǔ)充截麵形狀;對非關鍵部位的孔、退刀槽及台(tái)階等盡(jìn)量簡化(huà),對截麵特性影響較小的結構適當忽略(luè)。

(4)簡化主軸上的節點,對距離很近的兩個節點可視為(wéi)一個節點處理,對於靠的很(hěn)近並且結構和功能相同的構件等效成一個構件。

(5)對支(zhī)撐主軸的軸承進行簡化處理,忽略軸承(chéng)的角(jiǎo)剛度,隻考慮其徑向剛度(dù),即將軸(zhóu)承簡化為(wéi)隻提供徑向支撐力並可壓縮的彈簧。

(6)材料本身特性具有(yǒu)線性和非線性,各向同(tóng)性和(hé)各向異性等差別(bié),在對機械結構進行模態分析時,通(tōng)常隻考慮結構材(cái)料屬性中的線性特征,必須對結構材料的彈性模量 EX 和密度 DENS 等進行設(shè)定,忽略其屬性中的非線性特征對機械結構動態(tài)特性的影響。

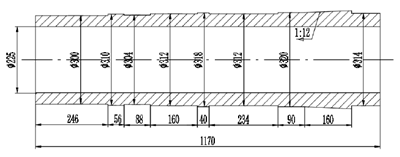

本文在充(chōng)分考慮(lǜ)上述條件後,對該車床主軸部件進行了適當的簡(jiǎn)化。忽略了主軸兩端的螺紋孔;對尺寸變化較小的(de)部分(fèn)軸段進行(háng)了統一尺寸;忽略了主軸連接齒輪部分(fèn)的鍵槽(cáo);忽略了主軸兩端及各軸肩處的倒角等。圖 3.2 即為簡化處理後的主(zhǔ)軸結構簡圖。

圖 3.2 簡化後的主軸結構

3.2 主軸的有限元模(mó)型

3.2.1 主軸有限元建模方法

對主軸(zhóu)進行有限元建模屬於有限元分析的前處理部分,也是(shì)機械結構(gòu)有限元模態分析最重要的一環,能否合理建(jiàn)立模型對後續分析計算的準確性和計算成本產生直接影響[35]。目前對主軸進行有限元建模主要有兩種方式,一種是通過有限元軟件直接建模,另一種是利用其它三維實體建模軟件對主軸進(jìn)行建模,再通過數據轉換將建好的實體(tǐ)模型轉(zhuǎn)換到有限元分析(xī)軟件中,建立有限元模型。兩種方法各有優缺點,設計人員可根據(jù)實際情況進行選擇(zé)。

在有限元軟件(jiàn)中有兩(liǎng)種建模方法:自頂向(xiàng)下與(yǔ)自底向上。自頂(dǐng)向下進行(háng)有限元建模時,首先需(xū)要設定一個最高級圖元,如棱柱、四方體、球體等,用戶(hù)可通過布爾運算進行圖元的(de)相互數學運算,得到所要建立的有限元模型。自(zì)底向上進行有限(xiàn)元建模時,首先(xiān)在最低級的圖元上構造模型,如關鍵點,線,麵等,通過相應的拉伸、旋轉等過程,最(zuì)終建立結構的有限元模型。而通過其他三(sān)維實體建模軟件建模再利用數(shù)據轉換導入到有限元分析軟件進(jìn)行結(jié)構的有限元建模相對簡單些,可以(yǐ)節省設(shè)計時間。本文數控螺紋修複車床的主軸為簡單的階梯軸,截麵形狀較為簡單,采用第二種建模方法進行有限(xiàn)元建模。

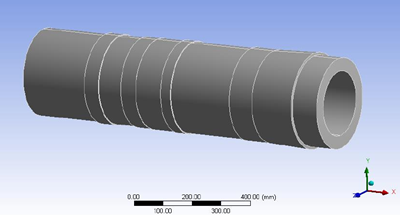

首(shǒu)先利(lì)用二維製圖軟件繪製主(zhǔ)軸的截麵圖,並(bìng)將其導入三維建模軟(ruǎn)件中旋轉即得到(dào)了主(zhǔ)軸的三維實體模型(xíng),保存成.prt 格(gé)式文件,即可將其導(dǎo)入有限(xiàn)元分析軟件中(zhōng),進行網格劃分(fèn),建立的主軸模型如圖 3.3 所示。

圖 3.3 主軸模型

3.2.2 單元選擇和材料設置

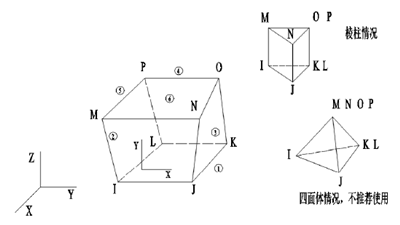

通過前麵的介紹分析,主軸結構較為複雜,對於本課(kè)題(tí)所研究的階梯(tī)中空主軸應采用三維實體單元對(duì)其進行模擬分析。有限元(yuán)軟件提(tí)供常用的三維實體單元有SOLID45、SOLID46、SOLID64、SOLID87、SOLID90、SOLID95 等,本(běn)文主要(yào)研究主軸係統自(zì)身在(zài)裝配條件下模態(tài)參數的變化情況,選取 SOLID45 單元進行模擬分析,用於三維實體結構模型,如圖(tú) 3.4 所示。

圖(tú) 3.4 SOLID45 單元的幾何形狀

SOLID45 單元是由 8 個節點(diǎn)在空間結合而成,每個節(jiē)點有 X、Y、Z 三個方向的自(zì)由度。該單元具有塑性(xìng)、蠕變(biàn)、膨脹、應力強化、大變形(xíng)和大應變的等(děng)特征,通過其(qí)可(kě)以獲得簡(jiǎn)化的綜合微控選項。表 3.1 為 SOLID45 單元的輸(shū)入參數。 表 3.1 SOLID45 單元的輸入參數

表 3.2 結構材料的屬性參數

3.2.3 網格劃分

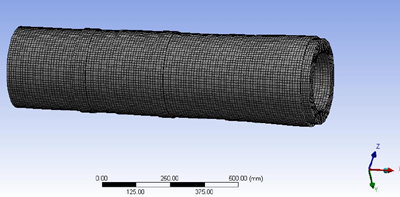

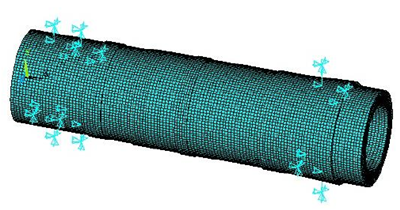

有限元軟件提供了多種網格劃分方(fāng)式,如 Sweep 網格劃分、Tetrahedrons 網格劃分、Automatic 網格劃分和 Multi Zone 網格劃分等方法,根據主軸形狀(zhuàng)和計算精確(què)性,選取Multi Zone 網(wǎng)格劃分方法對主軸進行網格劃分(fèn),可以自動將主軸不同尺寸軸段劃分成多個獨立規則區域,並對每一(yī)區域進行掃略網格(gé)劃分,能夠得到規則的六(liù)麵體網(wǎng)格,相對於其他網格劃分更簡單便捷,圖 3.5 為使用此方法獲得的主軸有限(xiàn)元模型,共獲節點84570 個,單元 74657 個。

圖 3.5 主軸有限元模型

3.3 主(zhǔ)軸的(de)自由模態分析

機械結(jié)構的自由模態是其本身的固有屬性(xìng),與外加約束和外加載荷均(jun1)沒有關係,由於結構本身可以看成是由無數個單元個體組成的實體,所以理論(lùn)上結構擁有無數(shù)階固有頻率,在進行模態分析後,能(néng)夠得到其所有頻率和(hé)振型。當機械結構受到外加載荷作用時(shí),可以根據其各階頻率來判斷結構是否穩定(dìng),從而提高機械結構整體的抗振性,為設計人員在前期設備設計過程中提供參照標準和進行優化設計提供可靠依據。用戶在利用有限元分(fèn)析軟件分析時可采用多種分析計算方法,如 Block Lanczos(分(fèn)塊蘭索斯法)、Subspace(子空間法)、Reduced(縮減法)、Unsymmetric(非對稱法)和 Damped(阻尼法)等方法,本文采用在求解大型(xíng)矩陣(zhèn)特(tè)征值問題中最有效的一種方法 Block Lanczos(分塊蘭索斯法)對該主軸進行模態分析。

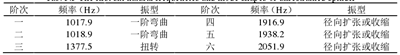

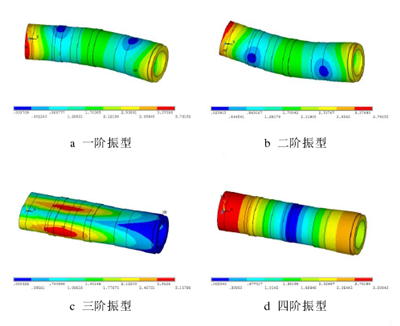

在 Block Lanczos(分塊蘭索斯法)計算自由模態時,由於主(zhǔ)軸沒有受到任何外加約束條件,所以計算結果中主(zhǔ)軸的前六階頻率都接(jiē)近於 0,振型均為剛體模態,主軸本身沒有發生彈性形(xíng)變,而是主軸在平麵內發生平動,所以忽略主軸的前六階低階固有(yǒu)頻率,提取主軸的前十二階(jiē)模態結果,頻率設(shè)置範圍是 0 至 10000Hz。在第七階頻率開始,才是主軸真正意義上的一階模態頻率,將第七階頻率視為主軸自由狀態下的第一階固有頻率,前六階頻率值見表 3.3,各階振型見圖 3.6。

表 3.3 不加約束的主軸前(qián)六階固有頻率和振型

圖 3.6 不加約(yuē)束(shù)的主軸前六階振型(xíng)

從主(zhǔ)軸模態(tài)分析結果可以看出,主軸的一階和二(èr)階固有頻率相近,並且其振型表現為正交,因此可將其視為複(fù)根,主軸的第(dì)一(yī)階模態(tài)表現為主軸的垂直方向(Y 向)上的一階彎曲振動,第二階模態表現為主軸橫向水平方向(Z 向)的一階彎曲振動,且最大彎曲變形均發生在主軸的兩端(duān)。第三階模態表現為(wéi)扭轉(zhuǎn),沒有發生彎曲變化(huà)。主軸的第四階、第五階和(hé)第六階均發生了徑向擴張或收縮。

3.4 考(kǎo)慮軸承剛度的主軸模態分析

由於主軸在工作過程中並不是單獨運動(dòng),而是受到主軸係統(tǒng)中其他部件提供的(de)外加載荷影響,如支撐係統的剛度,在本課題研究的數控螺紋修複車床中,主軸回轉運(yùn)動是(shì)機(jī)床的主運動,主軸回轉運動同時帶動軸承內圈(quān)一起做回轉運動,因此(cǐ),軸承的(de)支撐剛度對主軸係統的動態性能影響極大。一般設計人員在做這類主軸的動態特性分析(xī)時往往會把軸(zhóu)承的支撐剛度(dù)考慮進來,從而更加真實準確的模擬在實際工作狀態下(xià)主軸的動態性能,下麵就(jiù)分析該主軸在考(kǎo)慮(lǜ)軸承支(zhī)撐剛度約束條件下的動(dòng)態(tài)性(xìng)能。

3.4.1 結合麵的處理

機械係統往往由多個零部件組成,在對機(jī)械結構進行有限元建模(mó)時也要(yào)考慮到部件或零件之間的相互影響,因係統部件或零件之間存在相互作用(yòng)力,對彼此的動態性(xìng)能產生影響,所以在對機械結構進行動力學特性分析時要考慮到這個影響因(yīn)素。我(wǒ)們(men)稱機械結構(gòu)係統部件或(huò)零(líng)件(jiàn)之(zhī)間相互接觸的麵為結合麵,對結合麵如何進行適當處(chù)理一直以來都是有限元動態分析的難點。在有限元模(mó)型中,結構係統的部件可以根據需要劃分成若幹個子結(jié)構,處(chù)理結合麵問題(tí)就是(shì)處理(lǐ)子(zǐ)結構之(zhī)間的相互(hù)影響,實際部件之間的結合麵結構是非常複雜的,但在有限元(yuán)分析中,通常將結合麵簡化(huà)為若幹個連接點來處理,通過不(bú)同數目的結合點,結合點的自由(yóu)度情況以及(jí)具體(tǐ)的結合條件(jiàn)來描述不同的(de)結合狀態。根據(jù)子結構結合麵是否有相對運動,可將結合狀態分為剛性結合和柔性結合[36,37]。

兩個子結構接觸麵沒有相對移動,即結(jié)合麵上的(de)對應接觸點位移始終保持相對靜止,這樣的結合成為的(de)剛性結合。這時接觸麵上(shàng)的數學模型為:

位移對應關係(xì):

在剛性結合中,事實上,結合點就是子結構結合麵之間對應的無(wú)數結(jié)合點被人為假設分開後形成的,對於(yú)這樣的連接處理較為簡單,在結合處對所(suǒ)要分析對象施加(jiā)外載荷即可模擬相互之(zhī)間的(de)影響。柔性連接則較(jiào)為(wéi)複雜,在機械結構實際工作過程中,零部件連接部分通常會發生振動而(ér)產生微小(xiǎo)的相對運(yùn)動,如旋轉軸(zhóu)與軸承之間的連接,部(bù)件之間的螺釘連接等情況(kuàng)。對於本課題研究的主(zhǔ)軸係統(tǒng),當機床工(gōng)作運轉時,主軸及(jí)主軸的支撐(chēng)係統(tǒng)都會發生振動,即主軸與(yǔ)軸承之間的結合麵會發生相對運動,在這過程中,儲存能量與消耗能量交替進行,兼(jiān)具彈性(xìng)與阻尼特征。在處理結構的柔性(xìng)連接問題時,通常采用彈(dàn)性元件和阻尼元(yuán)件來模擬這類連接問題,即在每一個結合點的(de)每一個運動方向,同時(shí)用一個彈性元(yuán)件和(hé)一個阻尼(ní)元(yuán)件來模擬運動情況。

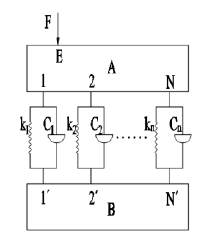

如圖 3.7 所示(shì)為本文(wén)簡化的主軸結合部模型,係(xì)統由(yóu)外加載荷(hé) F 作用(yòng)在 A 結構上的 G 點,A,B 結構之間的相對運動情況利用一定數(shù)目的等效彈簧(huáng)和自阻尼器來模(mó)擬,這種連接情況即為柔性連接。

圖 3.7 結合部簡化模型

3.4.2 單元選擇和約束限製

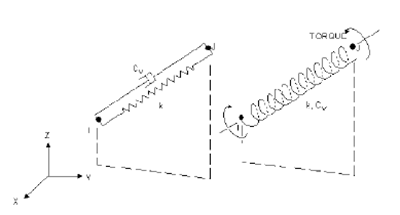

在主軸的實際工作時(shí),軸承支撐對其有柔性約束作用。有限元分析(xī)軟件中提供了模擬類似柔性約束的單元來進(jìn)行模擬分析其動態特性(xìng)。通常選用 GOMBIN14 單(dān)元來模擬主軸與軸承的結合麵相對運動情況,其幾何形轉、節點方向及坐標(biāo)軸方(fāng)向如圖 3.8所示,GOMBIN14 單元在二維空間上具(jù)有兩個自由度,可以在任意兩個節點(diǎn)連接方向上傳遞載荷,同(tóng)時其具有兩個節點(diǎn)以及一個定向節點。GOMBIN14 單元不具備彎曲和扭轉,隻考慮其軸向的伸縮變化,本身(shēn)不具備質量。

圖 3.8 GOMBIN14 的幾何形狀(zhuàng)

由於 GOMBIN14 單元不具有質量,為了(le)模擬(nǐ)軸承及其附加件(jiàn)對主軸動態特(tè)性的影響,有限元分析軟件還提供了 MASS21 質量單元來模擬軸承及其緊固件來添加(jiā)質量,其空間形狀如圖 3.9 所(suǒ)示。MASS21 質量單元在(zài)三(sān)個(gè)方向上的坐標(biāo)軸上共有六個(gè)自由度(dù),並(bìng)且每個方向都有質量和(hé)轉動慣量,通過賦值實常數即可(kě)實現模擬。

圖 3.9 MASS21 的幾何形狀

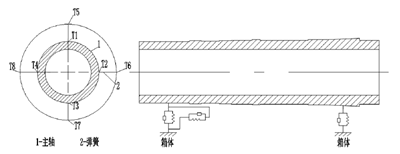

上文已經對該主軸劃(huá)分網格完(wán)畢,得到了自由狀態下主軸的精確六麵體網格劃分結構,並對材(cái)料屬性參數進(jìn)行賦值。在考(kǎo)慮軸承支撐剛度條件(jiàn)下,需要對主軸設(shè)置外加約束限製,以模擬軸承與主軸結合麵的實際(jì)工作情況。為了更加真實的模擬軸承對主(zhǔ)軸的約束情況,將自由狀態下劃分網格完畢的主軸模型保存成.inp 格式的文件,利用有限元分析軟件強大的數據(jù)對接功能(néng),將文件再(zài)次導入,以精確添(tiān)加軸承的約束條件。通常將軸承及(jí)其緊固件視為在圓周方向等效分布的四個彈簧(huáng) ,用彈簧阻尼單元GOMBIN14 模擬軸承的支(zhī)撐[38],軸承分布圖如圖 3.10 所示,圖中 T1、T2、T3、T4 四個節(jiē)點為軸承(chéng)與主軸截麵相結合的節點,T5、T6、T7、T8 四個節點為軸承的另一端,為(wéi)了限製主軸的軸(zhóu)向方向的移動,在節點 T1、T2、T3、T4 施加軸向約束,限製其(qí)軸向自(zì)由度,彈(dàn)簧的另(T5,T6,T7,T8)為固定約束,約束其全部自由度(dù)。

圖 3.10 彈簧的分(fèn)布示(shì)意圖

本文主軸後端由(yóu)兩個圓錐滾子軸承支撐(chēng),前端由一個雙列(liè)圓柱滾(gǔn)子軸承支撐,所(suǒ)以軸承約束共(gòng)由 20 個 GOMBIN14 單元和 20 個 MASS21 質量單元模擬實現。圖 3.11即為添加軸承約束條件後(hòu)的(de)主軸(zhóu)有限元模(mó)型。

圖(tú) 3.11 添加約束(shù)的主軸有限(xiàn)元模型

3.4.3 軸承的剛度計算

主軸工作(zuò)過程中受到軸承的支撐作用,二者之間結合麵為柔性結合,因此在對主軸進行有(yǒu)限元模態分析(xī)時(shí),一定要考慮軸承支撐剛度對主軸動態特性的(de)影響(xiǎng),下麵就對本課題研(yán)究的(de)數控螺紋修複車床所選(xuǎn)用的軸承(chéng)進行剛度計(jì)算,為下麵的主軸模態分析提(tí)供參數具體數據(jù)。

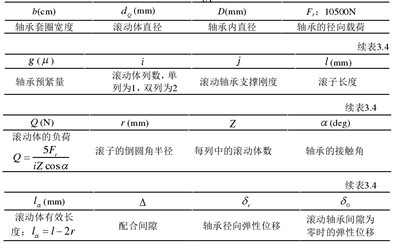

(1)軸承具體參數

本主軸所選(xuǎn)用的軸承(chéng)為一對圓錐滾子軸承和一個雙列圓柱滾子軸(zhóu)承,其型號分別為 HR2-32960-P5 型圓錐滾子(zǐ)軸承和 NNU4064KM/W33-P5 型(xíng)雙列圓柱滾子軸承。滾子軸承有很多參數,所以在表 3.4 中列出滾子軸承所需的各項參數及其代表內容。

表 3.4 軸承參數

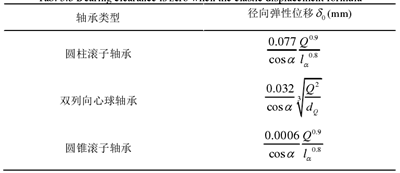

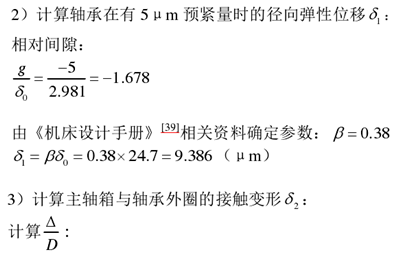

表 3.5 列(liè)出(chū)了軸承遊隙為零時的各類滾(gǔn)子軸承其彈性位移的計算公式:

表 3.5 滾動軸承遊隙為零時的彈(dàn)性位移(yí)計(jì)算公式

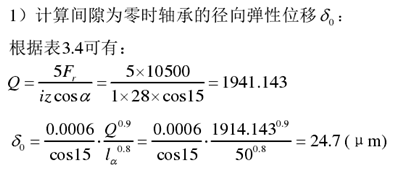

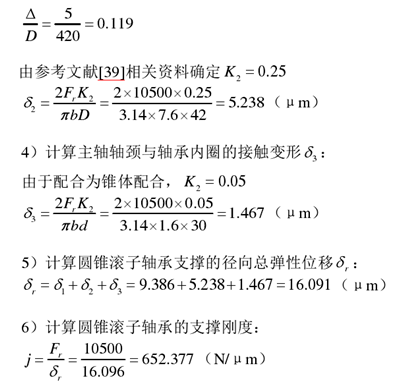

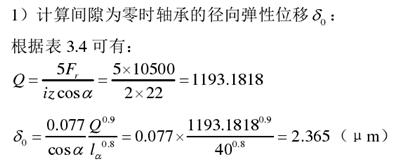

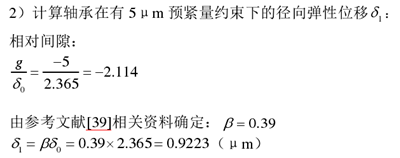

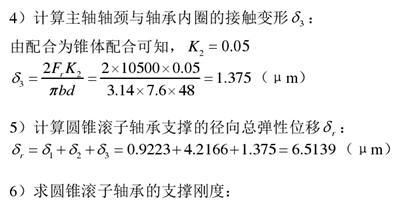

(2)計算圓錐滾子軸承剛度:

下麵分別計(jì)算圓錐滾子軸承和圓(yuán)柱滾子軸承的支撐剛度,表 3.6 列出了本文支(zhī)撐主軸所選用的單(dān)列圓錐滾子軸承 HR2-32960-P5 各(gè)項參數。

表3.6 圓(yuán)錐滾子軸承具體參數

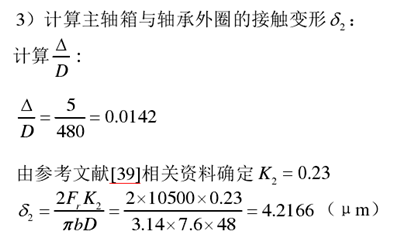

(3)計算圓柱滾子軸(zhóu)承支(zhī)撐剛度:

表 3.7 列出了 NNU4064KM/W33-P5 型雙列圓柱滾子軸承的各項參數。

表3.7 圓柱(zhù)滾子軸承具體參數

3.4.4 考慮軸承支撐剛度的模態分析

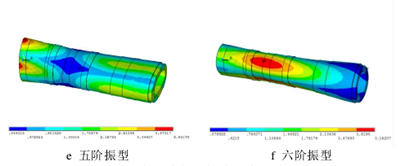

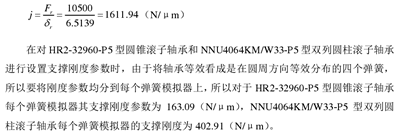

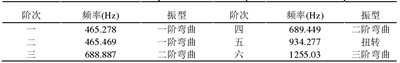

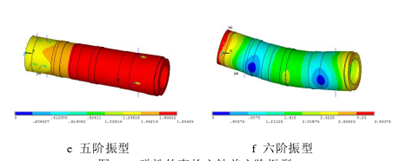

主軸(zhóu)的振動可以看成是每階振型的線性組(zǔ)合,其結(jié)構為連(lián)續體,因此理論上主軸存在無數階(jiē)固有頻率,但在實際(jì)加工過程(chéng)中低階固有頻率(lǜ)對軸(zhóu)的振動影響要比高(gāo)階固有頻率大(dà),因此低階頻率對軸的動態特性起決定作用[40,41]。表 3.8 是應用有限(xiàn)元分析軟件計算出的主軸在軸承約(yuē)束條件下的前六階固有頻率及(jí)振型,圖 3.9 為前六階的陣型圖。

表 3.8 彈性約束的主軸(zhóu)前六階固有頻率和振型

圖3.12 彈性約束的主軸前六(liù)階振型

從(cóng)主軸的固有頻率表和振(zhèn)型圖可以得出,主軸的(de)一階、二階固有(yǒu)頻率相同,三階、四階固有頻率相近,並且其(qí)振(zhèn)型表現為正交,因此可將其視為複根。主軸的第一階模(mó)態表現(xiàn)為主軸的垂直方向(Y 向)上的一階彎曲振(zhèn)動,且最大形變量為 1.84mm;第二階模態表現為(wéi)主軸(zhóu)橫向水平方向(Z 向)的一階彎(wān)曲振動,且一、二階最大彎(wān)曲變形發生在主軸的中部,最大形變(biàn)量為 1.84mm;第三階模態表現為主(zhǔ)軸(zhóu)垂直方向(Y 向)的二階擺動彎曲振動;第四階模態表現為主軸的橫向水平方向(Z 向)的二階擺動彎曲振(zhèn)動,且三、四(sì)階最大彎(wān)曲變形均發生在主軸兩端;第五階模態表現為扭轉(zhuǎn);第六階模態表現為主軸的(de)垂直方向(Y 向)上的三階彎曲振動,最(zuì)大變(biàn)形發生在主軸左端。

3.5 主軸臨(lín)界轉(zhuǎn)速(sù)分析

主軸回轉工作(zuò)時,有時主軸(zhóu)的(de)撓(náo)度會迅速增加,並且主軸轉動發生波動,此時主軸的轉速(sù)即為臨界轉速[42]。主軸工作時的轉速應盡(jìn)量避免接(jiē)近臨界轉速,從而避免發生共振情況。通過(guò)比較臨界轉速與主軸(zhóu)工作轉速,可以判斷主軸(zhóu)係統是否發生共(gòng)振,轉速和頻率的關係如式(3.3)所示:

表3.9 主軸前(qián)六階固有頻率的臨界轉速

3.6 主軸的諧響應分析

3.6.1 主軸切削力計算

在主軸回(huí)轉運動(dòng)過程中,受(shòu)到來自外部載荷的激振作用,同時由於自身(shēn)做回轉運動,所以會受到外部(bù)激振力的周期性激振作用。主軸受到的外部載荷主要來(lái)自機床刀具切削工件時的切(qiē)削力(lì)作用,研(yán)究切削力對主軸的動態(tài)響應問題(tí)至關重要,下麵就對本課題主軸(zhóu)受(shòu)到的切削力進行計(jì)算,為研究主軸的動態響應問題做鋪墊。

3.6.2 主軸諧(xié)響應分析

在機床加工過程中,主(zhǔ)軸(zhóu)會受(shòu)到外部力周期激振作用,當主軸的固(gù)有頻率與激振頻率(lǜ)相等時就會(huì)發生共振現象,不但會降低機床的加工精度,同時還(hái)會損害加工刀具和機床本身[43]。因此,研究(jiū)結構的動態響應是動力學分析問題中至關(guān)重要的內容。諧響(xiǎng)應分析是以模態分析為(wéi)基礎,主要研究當外載荷為隨時間(jiān)變化而呈(chéng)現簡諧變化作用在線性結構上時,結構(gòu)有何穩態響應[44]。本文(wén)采用模態疊加法,將模態分析結果中得到的各階振型分別乘以對應(yīng)係數,之(zhī)後求(qiú)和求解動力學響應問(wèn)題。本文將切削力作為激振力,對主軸施加 530N 的激振力,加(jiā)載在主軸前端軸承支撐中點處,頻率範圍為頻率範圍為 0-2000Hz,研究主軸徑向方向的動態響應(yīng)情況,圖 3.13 為得到的幅頻(pín)曲線圖。 3.13圖3.13 主軸前端(duān)幅頻曲線圖

從圖 3.13 中可以看出,當激振頻率在 465Hz 附近和 689Hz 附近時,主軸的徑向位移出現峰(fēng)值,且在 689Hz 附近時峰值最大,此(cǐ)時主軸的動剛度最小,當激振頻率(lǜ)在 0至 400Hz、620Hz 附(fù)近及大(dà)於 800Hz 時,主軸的徑向位移均很小,說(shuō)明(míng)在這些頻率範圍內主軸由較(jiào)好的(de)動剛度。

3.7 本章小(xiǎo)結

本章(zhāng)介紹了該(gāi)主軸(zhóu)係統的具體結構,對其進行了簡化處理(lǐ)。利用三維建模軟件(jiàn)進行實體建模,並導入(rù)有限元分析軟(ruǎn)件進行網格劃分,之後進行分析。先(xiān)對主軸進行了自由狀態下的模態分析,得到了主軸的固有頻率及振型。再考慮主軸在約束條件(jiàn)下的動態特性(xìng),介紹了結合麵的處理方法,並具體模擬了軸(zhóu)承對主軸支撐結(jié)合麵的限製情況,利用數學方法計算(suàn)得(dé)到了支撐軸承的具體剛度,對主(zhǔ)軸進行模態分析,得到了在考(kǎo)慮軸承支撐剛度約束條件下的主軸振動頻率,並(bìng)將(jiāng)振動頻率(lǜ)與主軸(zhóu)的極限轉速作對比分(fèn)析,了解到主軸振動頻率遠遠低於其共振區(qū)域。最(zuì)後分析了主軸的動(dòng)態(tài)響應特性,為後麵對主軸(zhóu)進一步優化設計打下理論基礎。

投稿箱:

如(rú)果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多本專題新聞

專題點擊前十

| 更多