航空整體葉輪五軸數控加工仿(fǎng)真(zhēn)及參數優化研究 (中)

2016-11-21 來源:天津職(zhí)業技術師範大學 作者:盧輝

第 3 章 葉輪五軸數控加工後處理

3.1 概述

現在葉輪粗加(jiā)工大部分是使用球(qiú)頭銑刀五(wǔ)軸聯動加工(gōng),由於球頭(tóu)銑刀切削性能差,故葉(yè)輪粗加工效率低下[49-51]。本(běn)文將(jiāng)使用(yòng)立銑刀采用定軸加工方式進行葉輪的粗加工(gōng)。目前針對五軸機床定(dìng)軸加工(gōng)的後處理算(suàn)法是基於刀尖跟隨功能(néng)(即始終保持刀尖相對於工件的位置(zhì)保持不(bú)變)的。這種(zhǒng)後處理算法簡單不涉及X、Y、Z坐標變換,但後(hòu)處理得到的NC代碼不能輸出圓弧(hú)插補且加工時不能鎖定(dìng)旋轉軸,加工精度及剛性有待提高。為了(le)實現航空整體葉輪的高速高效加(jiā)工,針對定軸加工(gōng)葉輪粗加工,將使用UG8.5軟件後處理構造器對本文做實驗使用HSC75 linear五軸高速加工中心編寫後處(chù)理文件。

3.2 後處理(lǐ)算法

3.2.1 機床結構分析

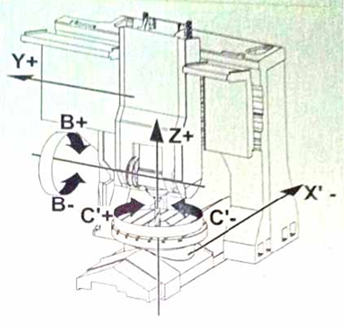

在實際生產(chǎn)中,五軸數控加(jiā)工機床一般指具有3個線性移動軸與兩(liǎng)個旋轉軸的機床。五軸(zhóu)聯動數(shù)控機床有3種基(jī)本機構類型:刀具擺動與工作台回轉、工作台雙回轉及刀具雙擺動[52]。本文用於葉輪加工(gōng)的是DMG公司的HSC75 linear五軸高速加工(gōng)中心,控製係統是海德漢i TNC530,該五軸(zhóu)機床是刀具擺動與工作台回轉,其空(kōng)間運動坐標係如圖3-1所示(shì),C軸是依附在X軸上,工作台(tái)沿X軸作線性移動(dòng),工作台繞Z軸作旋轉(zhuǎn)運動;B軸依附在

Z軸上,Z軸依附在Y軸上,主軸繞著(zhe)Y軸(zhóu)作旋轉運動。該設備的線性軸加工範圍:X、Y、Z線性(xìng)軸分別為885 mm、600 mm、600 mm,B軸的回轉範圍是(shì)–5°~110°,C軸的回轉範圍是(shì)–360°~360°。

圖3-1 機床空間運動坐標係

3.2.2 齊(qí)次坐標變換運算

海德漢i TNC530數控係統的(de)圓(yuán)弧指令隻能(néng)在工件坐標係的主平麵(XY、YZ、XZ)或者是平行於主平麵的加工平(píng)麵上使用。海德漢i TNC530係統的傾斜加工麵功能可以對工件坐標係圍繞坐(zuò)標原(yuán)點進行旋(xuán)轉,使得工件坐標的XY平麵平行加工平(píng)麵,這樣就可以在所加工的平麵上輸出圓弧指令。由於工件坐標係進行了旋轉變換,所以數控程序的坐標值也需(xū)要進行齊次坐標變換。

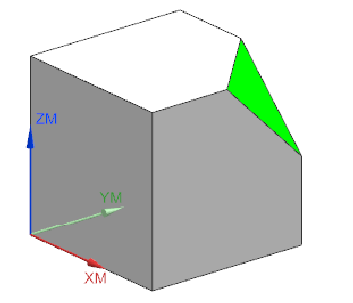

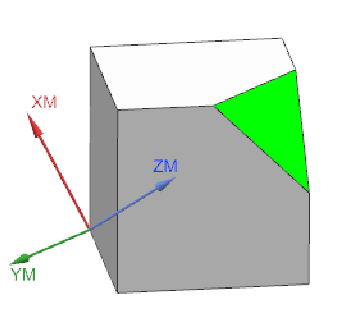

為了(le)敘述(shù)方便,本文將旋轉工件坐標係後得到的坐(zuò)標係稱為特征坐標(biāo)係。使用UG編製五軸刀具軌跡時,一般隻設定一個工件坐標係,這個坐標係必須與機床的加工坐標一致。為了更好地解釋工件坐標係與特征(zhēng)坐標係的關係,本文列舉(jǔ)一個簡單的傾斜麵加工的例子進行說明,如圖3-2和(hé)圖3-3所示。

圖 3-2 工件坐標係

圖 3-3 特征坐標係

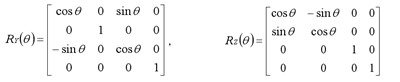

如圖3-2所示,綠色的平麵是要加(jiā)工的傾斜麵。UG進行數控(kòng)程序編製(zhì)是在工件坐標係下計算的。而傾斜麵加工的刀位文件是特征坐標(biāo)係的機床運動坐標,需要通過後置處理將工(gōng)件坐標係下(xià)的刀位數據轉化為特征坐標係下的刀位數據。後(hòu)置處理的關(guān)鍵技術是將工件坐標(biāo)係下的(de)刀位(wèi)數(shù)據進(jìn)行齊次坐標變換。 根據齊次(cì)坐標變換可知(zhī),已知(zhī)某個直角坐標係中的一點坐標(biāo)值,那麽該點在另一個直角坐標係中的坐標可通過齊次坐標變換求得[53],對應於軸Y、Z作轉角為θ的旋轉變換,分(fèn)別可得:

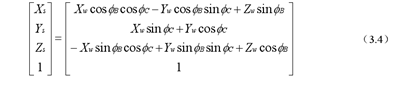

設u(Ux Uy Uz)為(wéi)工件坐標係中的刀軸方向矢(shǐ)量,r(Xw Yw Zw)為工件坐標係中的(de)刀位點位置矢量(liàng),h(Xs Ys Zs)為特征坐標係的刀位點位置矢量,旋轉軸 B、C 初始角度(dù)分別為φB和φC。由(yóu)齊次變換推導出:

將  和

和  代入(1)和(2),可得

代入(1)和(2),可得

由式(shì)(3.3)和(hé)(3.4)得特征(zhēng)坐標係的刀位點位置矢量的計算公式:

因為kB=1,-1 所以φB可能(néng)有2個解,根據旋轉軸(zhóu)B軸的回轉範圍是10°~-110°來選取φB。在確(què)定了φB後,在式(3.3)中,φC滿足(zú)cosφC=ux/sinφB和(hé)sinφC=uy/sinφB sinφC=uy/sinφB ,所以(yǐ)φB和(hé)φC是唯一對應的。

3.3 後處理文件編(biān)寫(xiě)

3.3.1 UG後處理構造器簡介

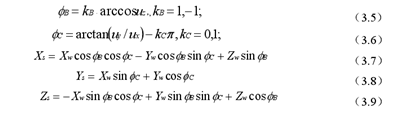

使(shǐ)用UG加工模塊生成的(de)刀軌包含著(zhe)GOTO點和其他機床控製的指令信息。由於不同機床數(shù)控係統對數控代碼(mǎ)的要(yào)求不一樣,所(suǒ)以UG生成的刀軌源文件不能直接用於機床。因此,刀軌源文件必須經過處理轉成(chéng)特定(dìng)的機床(chuáng)所能接受的數控代碼,這一過程稱為“後處理”。UG NX8.5提供了一個性能優異的後處理工具——NX/Post,利用它可以建立和(hé)機床(chuáng)控製係統相(xiàng)關的事件處理文件和事(shì)件(jiàn)定義文件,完成簡單或任意複雜機床的後處理。利用UG後處理構造器建立後處理(lǐ)文(wén)件的過程如圖3-4所示。

圖3-4 建立後處理(lǐ)文件

3.3.2 後處理文件編寫

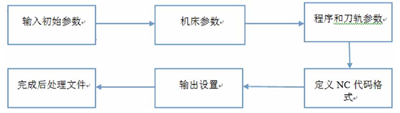

啟動Post Builder,在後處理名稱(chēng)中輸入D750_post,選(xuǎn)擇公製的後(hòu)處理輸出單位、選擇五軸帶轉頭和輪盤的機床,選擇Heidenhain控製器,完成初始參數的輸入如圖3-5所示。

圖3-5 輸入(rù)初始參(cān)數

下麵將輸入機床參數(shù)。設置機床X軸行程為885 mm ,Y和Z軸(zhóu)行程設置為600 mm,將機床主(zhǔ)軸矢量設置(zhì)為(wéi)I0、J0、K1,即將Z軸方向設置為主軸。在UG後處(chù)理構造器(qì)中(zhōng),第四軸是非依賴軸,第五軸是依賴軸。對於(yú)五軸帶(dài)一轉台一擺頭機床,擺頭永遠是第四軸,而轉台則是第五軸。所以B軸為機床第(dì)四軸,旋轉角度為–5°~110°,C軸為機床第(dì)五軸,旋轉角度為–360°~360°。機床參數和機(jī)床示意圖如(rú)3-6所示。

圖3-6 機床參數和機床示意圖

設置完機床(chuáng)參數之後,進行程序和刀軌的設置,這也是建立後處理文件最重要的步驟。

這(zhè)個步(bù)驟主要完成程序頭定義和(hé)程序尾的(de)定義。UG後處理(lǐ)的事件處理文件是用TCL語(yǔ)言進行編寫的,TCL語言定義了每一個事件的處理方式。本文使用(yòng)TCL語言編寫的定義程序頭的事件處理文件,下麵這是程序頭的(de)部分TCL程序。

MOM_output_literal "BEGIN PGM $file_name $mom_user_output_unit"

MOM_output_literal "M129"

MOM_output_literal "M140 MB MAX"

MOM_output_literal "PLANE RESET STAY"

MOM_output_literal "CYCL DEF 19.0 WORKING PLANE"

MOM_output_literal "CYCL DEF 19.1"

MOM_output_literal "CYCL DEF 247 DATUM SETTING~ "

MOM_set_seq_off

MOM_output_literal "Q339=1; DATUM NUMBER"

MOM_set_seq_on

其中,"BEGIN PGM $file_name $mom_user_output_unit"是定義輸出數控程序的名稱和坐標值的單位;"M129"是取消M128(刀尖跟隨)功能(néng);"PLANE RESET STAY"、"CYCL DEF 19.0 WORKING PLANE"和"CYCL DEF 19.1"是取消(xiāo)傾斜加工(gōng)麵功能;"CYCL DEF 247 DATUM SETTING~ "和"Q339=1; DATUM NUMBER"是啟動預設表(biǎo)中(zhōng)1號原點作為加工坐標係的原點;MOM_set_seq_off是關(guān)閉數控程序的行號(hào);MOM_set_seq_on是開啟數控程序的行(háng)號。

與程序頭定義(yì)相比(bǐ),程序尾定義相對簡單。程序尾主(zhǔ)要(yào)定義停止(zhǐ)主軸(zhóu)轉(zhuǎn)速、關閉切削液、執行各運動軸回零動作等。其部分TCL代碼如下(xià)。

MOM_output_literal "M129"

MOM_output_literal "M09"

MOM_output_literal "M5"

MOM_output_literal "L X-450. Y-10. M91"

MOM_output_literal "L B0.0 C0.0"

MOM_output_literal "M30"

MOM_output_literal "END PGM 100 MM "

NC代碼(mǎ)格式定義(yì)主要是數(shù)控代碼的定義(yì)和輸出(chū)坐標值小數點後幾位數,輸出設置是定義後處理得到的數控程序文件的格式。完成以上設置後,點擊保存文件完成後處(chù)理文件的建立。

3.4 驗證後處理文件

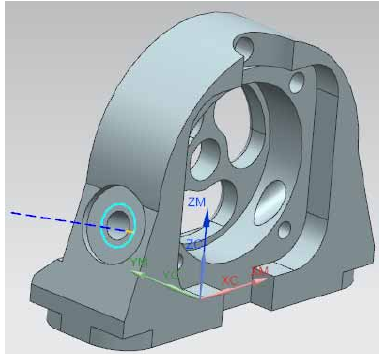

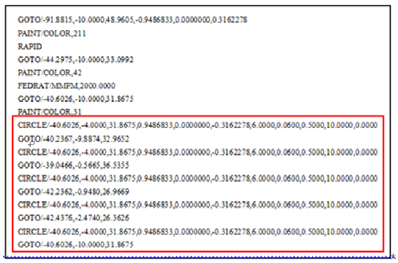

為了確保後處理文件正確性,需要進(jìn)行實驗(yàn)驗(yàn)證。首(shǒu)先在UG中(zhōng)建立零(líng)件(jiàn)模型,如圖3-7所示。這是一個(gè)典型的五軸傾斜麵加工零件,側麵(miàn)的沉頭孔需要五軸機床傾斜主軸頭加工。生成刀(dāo)位文件(jiàn)的主要操作是設置加工坐標係、零件(jiàn)毛坯、安全平麵等;選擇深度加工輪廓、指定切削區域、切(qiē)削(xuē)參數等相(xiàng)關參數(shù)後可生成CLSF格式的(de)刀位文件,部分代碼如圖3-8所示。

圖3-7 機床參數(shù)和機床示意圖

圖3-8 CLSF文(wén)件代碼

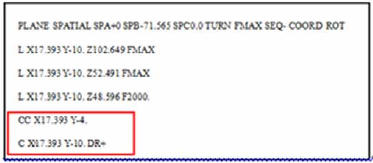

通過開發後處理文件將CLSF刀位(wèi)軌跡(jì)轉換成NC代碼,得到與CLSF語言源程序相對(duì)應的海德漢i TNC530數控加工程序,如圖3-9所示。

圖3-9 NC文件代碼

將兩程序對比可知,圖3-8紅框中CLSF刀位軌跡的坐標經過後(hòu)處理轉變成圖3-9紅框中的圓弧指令。在實際加工(gōng)之前,為了防(fáng)止撞刀事故的發生,先在VERICUT軟件上進行仿真,如圖3-10所示。從(cóng)VERICUT的仿真結果看,並沒有發現過切的紅(hóng)色區域,說明後(hòu)處理的程序沒(méi)有問題。將數控(kòng)加工程序傳(chuán)輸到(dào)機(jī)床進行實際加工,驗證了上述後置處理算(suàn)法的正確性(xìng)。

圖3-10 VERICUT仿真結果

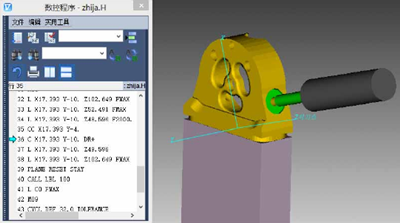

3.5 葉輪加工程(chéng)序後處理

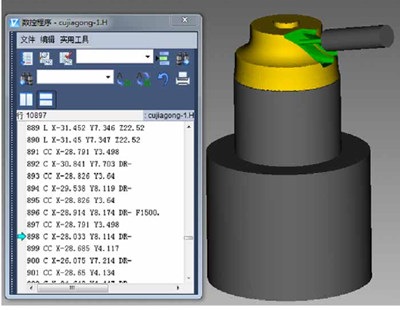

通過前麵驗證本章編寫的後處理文件(jiàn)是可行的,下麵使用該(gāi)後處理文件對航空整體葉輪刀具軌跡(jì)進行後處理。如(rú)圖(tú)3-11所示,是對葉輪(lún)粗(cū)加工程序進行後處理,並在VERICUT軟件中進行數控仿真(zhēn),檢查(chá)粗加(jiā)工程序。由(yóu)仿真結果(guǒ)可知,加工程序中輸出圓弧指令能夠減(jiǎn)少直線插補誤差,提高加工精度。

圖3-11 後處理得到葉輪程序

3.6 本章小結

本節編寫的後處理文件(jiàn)可以實現五軸定軸加工方法進行葉(yè)輪粗(cū)加工。首先(xiān)針對海德漢i TNC530數控係統的傾斜加工麵功能,通過對CLSF刀位軌跡進行齊次變換(huàn)運算,提出了機床運動坐標的數控程序後處理算法。使用UG NX8.5/Post Builder編寫後處理文件,通過NC代碼分析、程序仿真(zhēn)及實際加工(gōng)驗證(zhèng)了後處理方(fāng)法的(de)正確性,同時(shí)對航空整體葉輪(lún)加工刀具軌(guǐ)跡進行後處理(lǐ),能(néng)夠提高葉輪的加工(gōng)精度。該方法可以為五軸機床加工帶傾斜麵類零件有指導意義,對提高五軸加工的生產效率有著重要意義。

第 4 章 航(háng)空整體葉輪加工的顫振穩定域(yù)獲取

4.1 概述

高速銑削加工由(yóu)於其具有較高(gāo)的材料去除率,可大大縮短切削(xuē)加工(gōng)時間,提(tí)高加(jiā)工效率,因此被廣(guǎng)泛應用於航空、航天等領域。而在航空整體葉輪加工(gōng)中,顫振製約高速切削的使用,降低葉輪(lún)加工效率。顫振是(shì)發生在(zài)切削過程中一種強烈的自激振動,顫(chàn)振會降低切削效率、降(jiàng)低零件的加工(gōng)精度、破壞零件的表麵粗糙度(dù)、損壞刀具甚至機床本身[54]。切削加工(gōng)中避免出現顫振(zhèn)的有效方法是對機床-刀具係統、機床-工件(jiàn)係統進行顫振穩(wěn)定域的分析。

4.2 航空整體葉輪加工的機床和刀具

航空整體葉(yè)輪因其曲麵的複雜性(xìng)和加工精度高,使其成為典型的難加工零件,因此本文選用的是DMG公司的HSC75 linear五軸高速加工中心,控製係統是(shì)海德漢i TNC530。HSC75五軸機床B軸(zhóu)是刀具擺動,C軸是工作台(tái)旋轉。

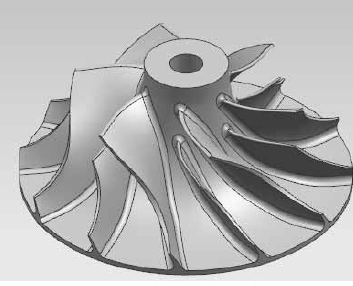

本文中研究的整體葉輪片型(xíng)麵為直紋(wén)麵(miàn),總葉片(piàn)數為12個,主(zhǔ)葉片(piàn)與分(fèn)流葉片各6個(gè),葉輪直徑為125mm,高度為60mm,葉片最厚處為4mm,相鄰主葉(yè)片(piàn)與分流葉(yè)片間最小(xiǎo)間距為7.3mm,葉根圓角半徑為3mm,如圖4-1所示。

圖 4-1 整體式(shì)葉輪

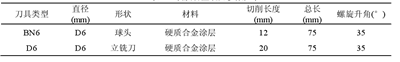

根據相鄰主葉片與分流葉片間最(zuì)小間距為7.3mm,本(běn)文選取直徑為6mm硬質合金立銑刀進行粗加工;根據葉根圓(yuán)角半徑的大小,采(cǎi)用R3硬質合金球頭銑刀進行葉輪的半精加工和精加(jiā)工。高速切削的刀(dāo)具料要求具有高的熱硬性和化學穩定性,如(rú)高熔點、高的氧化溫度、好的耐熱(rè)性、強的熱衝擊性和高溫強度[22]。不同的刀具材料,適用加工的工件材料(liào)不同,針對本文葉輪材料(liào)和工藝安排,選用硬質合金圓柱立銑刀進(jìn)行(háng)粗加工和球頭銑刀進行精加工(gōng)。硬質合金圓柱立銑刀材質為CO10%,WC90%(德國進口(kǒu)原材料(liào)),具有極細微粒的碳化鎢母材,硬度高,帶有Ti Al N塗層[55]。硬質(zhì)合金銑刀參(cān)數見表4-1。

表4-1 硬質合(hé)金(jīn)銑刀參數見表(biǎo)

4.3 基於Cutpro9.0的顫振穩定域獲取

目(mù)前,針對顫(chàn)振穩定域分析應用軟件有加拿(ná)大UBC大學MAL實驗室研發的(de)Cutpro9.0、英國Technicut公司開發的METALMAX軟件、北航自主開發的銑削加工動力(lì)學仿(fǎng)真係統Simu Cut和數控機床動力學特性參數測試(shì)與分析Dyna Cut係統。使用Cutpro9.0動力學仿真軟件,能夠仿真切削(xuē)過程預測(cè)主軸(zhóu)功率、切削力、表麵粗糙(cāo)度等(děng),為優化切削參數(shù)提供參考。該(gāi)係統由享有(yǒu)國際聲譽的(de)製造自動化實驗室(MAL)開發,Cutpro9.0在金屬切削領域為(wéi)提高生產率(lǜ)提供了很好的解決方案,所以本文采用Cutpro9.0獲取顫振穩定域。

Cutpro9.0是一款(kuǎn)高級加工軟件,Cutpro9.0軟件包括2.5軸銑削模塊、車削模塊、鏜(táng)削模塊、模態分析模塊(kuài)、傳函測量(liàng)軟件MALTF、基於PC的數據采集和分析軟件Mal DAQ、主軸設計與分析係統SPINDLEPRO和虛擬CNC模塊組成。並且此軟件可協助解決切(qiē)削加工問題包括:確定無顫振條(tiáo)件(jiàn)下的主軸轉速、進給量和切深,在保證良好表(biǎo)麵質量的前提下提高材料的去除速率;以較高的材料去除速率加工(gōng)淬(cuì)硬鋼宇航(háng)耐熱(rè)合金,確保在加工過程中不發生顫振和崩刃;確定在(zài)給定的加(jiā)工條件下機床和複雜刀具能否(fǒu)提供足夠的轉矩、功率和剛度進行加工零件;可(kě)利用經過科學驗證的軟件在(zài)全球重要廠商提高加工(gōng)生產率;快速確定並調(diào)整弱(ruò)剛性夾具和加工過程中的安裝問題。

4.3.1 基於Cutpro9.0顫振穩定域獲取過程

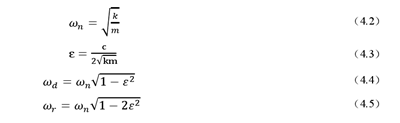

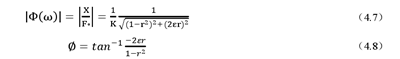

在進行顫振(zhèn)穩定域仿真之前,首先要對機床-刀具係統和機床-工件係(xì)統進行動力學分析,即要(yào)獲取加工係(xì)統的頻響函數。一般(bān)情況(kuàng)下係統傳遞函數的獲取(qǔ)方法有兩種途徑:一種是試驗模態分析法,對於複(fù)雜係統和幾何結(jié)構相對穩定的(de)係統(tǒng)采用該方法最為有效;另一種是理論模(mó)態分析法,即采用基於有限元分析的方法[56]。本節中的被測係統頻響(xiǎng)函數FRF的獲取可以通過(guò)Cutpro9.0軟件(jiàn)頻率響應函(hán)數(FRF)或傳遞函(hán)數(shù)(TF)測量模塊(kuài)得到。頻率響應函數(FRF)或傳遞函數(TF)測量模塊都有一(yī)個基於(yú)脈衝錘(chuí)測試的TF測量係統。在(zài)脈衝模式下的傳輸函數測量采取的多個樣本取平均,得到一個傳遞函數的更好表達(dá)。機床(chuáng)的振動(dòng)在加工行業中起到重要(yào)的作用,因(yīn)為過度的振動(dòng)會導(dǎo)致工(gōng)件表麵光潔(jié)度較差,刀具磨損,並可能損(sǔn)壞主軸係統。首先,一(yī)個簡單的結構隻有單一自由(yóu)(單自由度)可以用一個通用公式來建模。

其中m是質量,c是阻尼(ní)的係數,k是係統的剛度,當阻尼常數為0時,係統(tǒng)振蕩的固(gù)有頻率ωn。當阻尼存在,我們獲得阻尼固有頻率ωd時需要考慮的阻尼比ε。此外(wài),可以發現諧振角頻率ωr是阻尼(ní)固有頻(pín)率的最大值。

所有的機械係統都會表現出一些阻尼,並且大多數金屬結構的阻尼比ε<0.05或更(gèng)小。通常情況下(xià),當(dāng)係統的阻尼比很小或(huò)係統在共(gòng)振頻率時可以忽略阻尼對係統的影響。通(tōng)過假設x(t) = X sin(ωt +f )我(wǒ)們可(kě)以得到下麵的公式:

所得諧波(bō)振動的振(zhèn)幅和相位是

傳遞函數(shù)的實部(bù)和虛部如(rú)下:

當 r = ω /ωn和Φ(ω) = G(ω ) + j H (ω),通常情況下,Φ(ω)被稱為係統的頻率響應函數,是位移的(de)複振幅與強迫函數(shù)F的大小的比率。另外,Φ(ω)的實部和虛部(s平(píng)麵)被稱為傳遞函數(TF)。

Cutpro9.0顫振穩定域獲取過程:

1.根據加工工藝要求,確定加(jiā)工機床、刀具;

2.通過錘擊實驗獲得加工係統(機床-刀具係統和機床(chuáng)-工件係(xì)統)的傳遞函數(shù);

3.如果所研究的工件材料(liào)已存在於(yú)Cutpro9.0軟件中(zhōng),仿真時可直接使用;否(fǒu)則(zé)應通過切削(xuē)力辨(biàn)識實驗,獲取刀具-材料對切削力(lì)係數。切削力辨識實(shí)驗需製作專門的試(shì)件並(bìng)配(pèi)備測力係統。

4.由加工工藝確定切(qiē)削(xuē)寬度;

5.進行顫振穩定域仿真,獲取無(wú)顫振(zhèn)條件(jiàn)下的主軸(zhóu)轉速和軸向切深關係(xì)圖(穩定域葉瓣圖(tú));

6.根據(jù)仿真出的顫振穩定域圖形及考慮具體加工條件限製確定優化的主軸轉速和軸向切深。

4.3.2 錘擊試驗

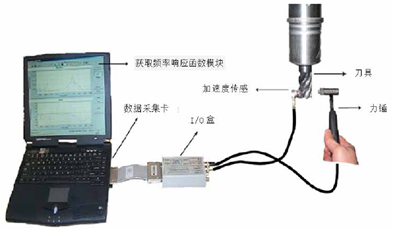

錘擊試(shì)驗(yàn)是單輸入(rù)單輸出模態實(shí)驗的主(zhǔ)要方法之一[57]。在上個世紀80年就已經開始使(shǐ)用錘擊實驗(yàn)獲取研究對象的動態特性,由於(yú)此方法方便簡單故在機械工程方麵應用廣泛[58]。錘擊實驗是在刀具與機床組合係統的情況下進行的,使用(yòng)力錘對測試點進行敲擊,並(bìng)用加速度傳感器采集(jí)刀尖點的振動(dòng)信號。實驗裝置圖(tú)如圖4-2所示。

圖4-2 實驗裝置圖

實驗條件:

1.機床:五(wǔ)軸機床HSC75,其(qí)最(zuì)高主軸轉速為18000r/min,最高(gāo)進給速度為90m/min,機床主軸功率為 35k W 。

2.刀具(jù):硬質合金φ6mm立銑刀和R3mm球頭銑刀;

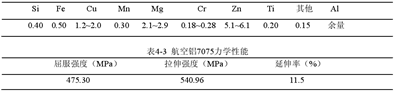

3.工件材料:航空鋁7075。航空鋁7075是拉伸變形鋁合金材料,其組成成分和力學性能如表4-2和表4-3所示。

表4-2 航空鋁7075組成(chéng)成分(fèn)

4.實驗(yàn)測試係統:本實驗采用的是Cutpro9.0動力學(xué)分析軟件自身(shēn)的測試係統,組成測試(shì)係統的構(gòu)件包括:MSC-1衝擊力錘,相應500kg力傳感器;YD67小型加(jiā)速度(dù)計,靈敏度為0.3 ,頻(pín)率範圍為1-18,000 Hz;USB接口四通道數據采集器AD8304。

錘擊試驗的實驗操作:將I/O盒子通(tōng)過USB數據線與計算機連接,力(lì)錘接I/O盒(hé)子0通道加速傳感器接1通道(dào)、再把加速度傳感器黏結刀尖處,力(lì)錘在另一側進行敲擊,經處理可得到力-位移FRF曲線(xiàn)。下麵分別對刀具和工件進行(háng)敲擊(jī),如圖4-3所示。

圖4-3 錘(chuí)擊(jī)刀具和工件

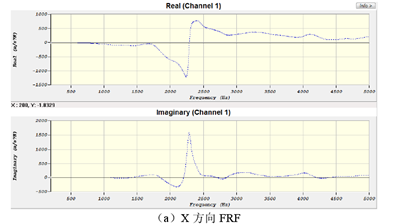

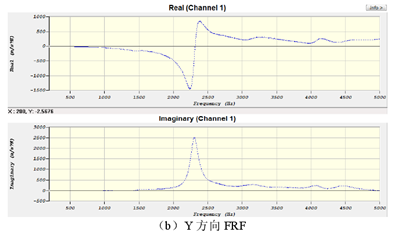

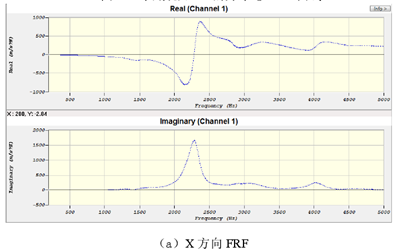

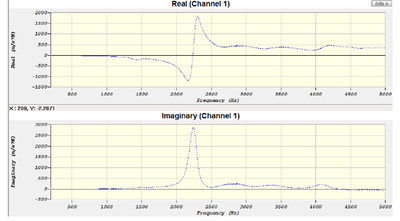

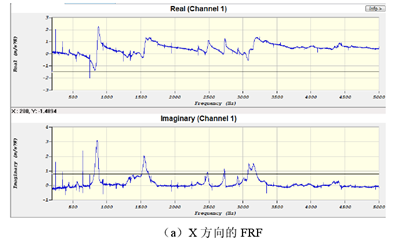

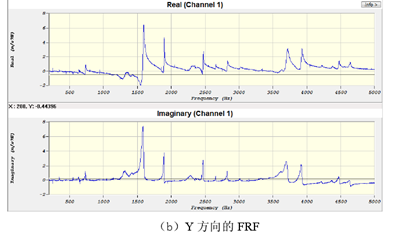

一般而言,錘擊受力(lì)點位置、力的大小和方向都會影響頻響函數的(de)獲取(qǔ),如果敲擊不當則會產(chǎn)生較(jiào)大的誤差[59]。在脈衝模式下(xià)的傳輸函數測量采取的多個樣本取平均,得到一個傳遞函數的更好表達。Cutpro9.0軟件MALTF模塊(kuài)能夠過(guò)濾掉不好(hǎo)的敲擊信號,比如敲擊的時候連擊(jī)或錘(chuí)擊力太(tài)大。圖4-4、4-5、4-6分(fèn)別是平底銑刀D6、球頭銑刀R3、工件的力-位移FRF曲線。

圖 4-4 平底銑刀 D6 的力-位(wèi)移 FRF 曲線

圖 4-5 球頭銑刀 R3 的力-位移 FRF 曲線

圖 4-6 工件的力-位移 FRF 曲線

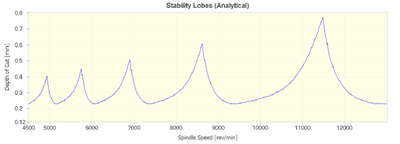

4.4 顫(chàn)振穩定域獲取

通過以(yǐ)上錘擊實驗(yàn)獲得的加(jiā)工係統的頻響函數,在特定切削深度條件下進行顫振穩定域仿真,獲取無顫振條件下的主軸轉速(sù)和軸向切(qiē)深關係圖(穩定域葉(yè)瓣圖)。在 Cutpro9.0軟件中下,顫振穩定(dìng)域分析是通過使用線性(xìng)穩定性理(lǐ)論來建模。在線性穩定性分析(xī)時,非線性因素如刀具跳躍切削,再生(shēng)過程阻尼,非線性切削係(xì)數等被忽略,這使得它能夠非常快地進行仿真。

首先對葉輪加(jiā)工進行顫(chàn)振穩定域分析。打開 Cutpro9.0 軟(ruǎn)件選擇 Analytical Stability lobes 模塊(kuài),第一(yī)步設置刀具參數為四刃圓柱形立銑刀(dāo),直徑為 6mm,螺旋升角為 30°,前(qián)角和後(hòu)角為 5°;第二步設置機床-刀(dāo)具為動態振動,選(xuǎn)擇由錘(chuí)擊試驗得到的 X、Y 傳遞函數文件;第三步(bù)設(shè)置工件為剛性,選擇順銑(xǐ),每齒進給量為 0.1mm/z,徑向切寬為 3mm。點擊運(yùn)行仿真,可以得到主軸轉(zhuǎn)速與(yǔ)切削深度的顫振穩定域圖如圖(tú) 4-7 所示。

圖 4-7 顫振穩定域分析(xī)解

4.5 本章小結

本節根(gēn)據航空整體葉輪的結構(gòu)特點,選用HSC75五軸機床進行葉輪的加工(gōng),選取直徑為6mm硬質合金立銑刀進行粗加工,半徑為(wéi)R3mm硬質合金球頭銑(xǐ)刀進行葉輪半精加工和精加工。使(shǐ)用(yòng)Cutpro9.0軟(ruǎn)件進行顫振穩定域的分析得到(dào)無(wú)顫振穩(wěn)定葉瓣圖。Cutpro9.0顫振穩定域獲取的一般過程:通過錘擊實驗獲取機床-工件係統和機床-刀(dāo)具係統的傳遞函數,進行顫振(zhèn)穩定域仿真,獲取無顫振條件下的主軸轉速(sù)和軸向切(qiē)深關係圖(穩定(dìng)域葉瓣圖)。

投稿箱:

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或(huò)進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或(huò)進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更(gèng)多本專題新聞

專題點擊前十

| 更多