多領域用途廣泛, 每年需(xū)求量有數億件之(zhī)多,是用的最廣且製造技術難度最大的重要機械基礎件(jiàn)之一. 十幾年來,我國齒輪製造質量不高,影響我國齒輪行業的(de)產品質量. 基準標準齒輪作為齒輪實體標準主要用作齒輪及其(qí)量儀精度的傳遞,它的製造(zào)精度標誌著一個國家超精(jīng)密齒輪的技術實力. 國外超(chāo)精密齒輪的工業小批量生產水平可達2級(jí)精度, 而國產磨(mó)齒機的最高磨齒精(jīng)度及商業標準齒輪的最高製(zhì)造精度僅為3級, 國內外(wài)齒輪工業整(zhěng)體製造精度相差1~2

級[1-2].

齒輪的(de)齒距精度是齒輪重要檢測指(zhǐ)標之一,其中的單一齒距偏差和齒距累積總偏差均(jun1)為齒輪國際標準ISO1328-1∶1995和(hé)國家標準GB/T 10095.1———2008中規定的(de)必檢項目[3-4]. 齒輪的齒距精度主要取決於磨齒機分度係統的精度. 分度盤式分度係統具有結構簡單、分度精度高和分度穩定的優點,廣泛用於高(gāo)精度(dù)標準齒(chǐ)輪、插齒(chǐ)刀及剃齒刀磨齒機的(de)分度係統中. 國產Y7431、Y7125等型號的大平麵砂(shā)輪磨齒機均采用分度盤式分(fèn)度係統. 該類型分度係統的分度精度主要取決(jué)於分度盤齒槽的加工精度. 商品(pǐn)分度盤齒槽的製造累計總偏差Fp通常為10″~30″, 相鄰齒槽偏差fpt為3″~5″,這樣的分度盤適用於磨削5~3級齒距精度的齒輪端齒(chǐ)分度台是機械分度(dù)機構中最精密的分度裝置[5-7],它的分(fèn)度精度一般可(kě)達0.4″~0.8″,最高可(kě)達0.1″. 利用(yòng)端(duān)齒分度(dù)裝(zhuāng)置精化後(hòu)的高精(jīng)度分度(dù)盤的分度累積誤差可達4″, 理論上滿足1~0齒距精度超精密齒輪的加工要求[8]. 但目前,端齒分度係統由於製造成本及知識產權等方麵的問題,未在(zài)實際生產中得到廣泛應用.因此, 分度盤式分度(dù)係統依然占有重要的市場(chǎng)份額.為適應不同齒數齒坯的加工(gōng)需求,同一台機床(chuáng)要配有不(bú)同規格的一係列分度盤及分度掛輪. 商品分度盤的槽數Z一(yī)般在41~120之間,適合磨削齒數z=8~120的(de)齒坯(pī),特殊槽數(shù)的分度盤需專門定製.

為(wéi)了滿足高精(jīng)度標準齒輪的(de)研製(zhì)需要,實驗室精化了幾(jǐ)塊(kuài)分度盤,實現了(le)某些特定齒數的高精度標準齒輪的(de)加工. 根據目前的磨齒工藝, 分(fèn)度盤(pán)隻能加工(gōng)齒數z等於其(qí)工作槽數Zw的齒坯,即滿足被磨齒坯齒數z為分度盤總槽數Z的約數. 對於加工齒數z為(wéi)分度盤工作槽數(shù)Zw的整(zhěng)數倍齒坯(pī)的加工,目前的磨齒工藝不能勝任. 為了擴大高精度分度盤的使用範圍, 本文對應用分度盤分組多次加工(gōng)齒坯(pī)的精密磨齒工藝方法進行了研究。

1 原理與方法(fǎ)

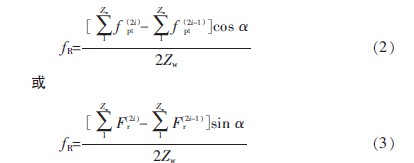

對同名齒麵(miàn)分(fèn)組進行多次加工,並通(tōng)過加(jiā)工餘量控製各組齒麵的單一齒距偏差,可擴大分度盤加工齒坯齒數(shù)的範圍. 以大平麵砂輪磨(mó)齒機Y7125磨削(xuē)被磨齒輪齒數z兩倍於所用分度盤工作槽數Zw的齒坯為例(即z=2Zw),闡述該工藝方法的具體(tǐ)實施方式.第1種情況:先加工一側同名齒麵,然後加(jiā)工另一側同名齒麵(miàn)(以“先左後(hòu)右”加工順(shùn)序為例).首先精加工出(chū)齒坯的一組同名奇數或偶數齒麵作(zuò)為基準齒麵,以左(zuǒ)齒麵奇數齒為例,然後半精加工齒坯左齒麵偶數齒. 測量齒坯左齒麵(miàn)所有齒的齒距偏差,根(gēn)據(jù)偶(ǒu)數齒麵與基準齒麵單一齒距偏差代(dài)數和的平均差值來確定左齒麵偶數齒的加工餘量fL,即

式(shì)中:α為(wéi)齒輪(lún)分度圓壓力角(標準(zhǔn)齒輪α=20°);fμ為齒輪的單一齒距偏差.繼續(xù)精加(jiā)工(gōng)左齒麵的偶數齒(chǐ),直(zhí)至待(dài)加工齒麵的加工(gōng)餘量小於設定的加工閾值為止.計算齒坯公法線測量的(de)跨齒(chǐ)數K,若K為奇數,以基準齒麵為基準精加工齒坯右齒麵的奇數齒,使被加工齒麵與齒(chǐ)坯基準齒麵的公法(fǎ)線長度(dù)達到規定值. 然(rán)後根據偶數齒與奇數齒單一齒距偏差代數(shù)和的(de)平均差值或齒圈(quān)徑跳偏差Fr代(dài)數和的平均差值來確定右齒麵偶數齒的(de)加工餘量fR,即

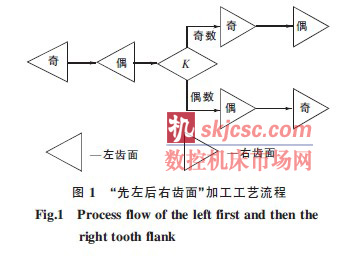

繼續精加工(gōng)右齒麵偶數齒,直至待加工齒麵(miàn)的加工餘量小於(yú)設定的加工閾值為止(zhǐ).若公法線測量的跨齒數K為偶(ǒu)數, 選擇(zé)先精加(jiā)工齒坯(pī)偶數(shù)齒的右齒麵, 然後再精加工奇數齒的右齒麵,加工方法同上. “先左(zuǒ)後右齒麵”加(jiā)工工藝流程如圖1所(suǒ)示.

第2種情況:“左右齒麵交替”加工首(shǒu)先精加工出齒(chǐ)坯的一組同名奇數或偶數齒麵作為基準(zhǔn)齒麵, 然後根據公法(fǎ)線測量的跨齒數K的奇偶性來判斷異名齒(chǐ)麵中的一組待加工齒麵. 最後根據偶數齒與奇數齒單一齒距偏差代數(shù)和的(de)平均差值來確定同側(cè)齒麵的加工餘量, 完成剩餘齒麵的精(jīng)加工,具體方法參考第1種情況. “左右齒麵交替”加工工藝流程如圖2所示.

第2種情況與第1種情況在加工餘量的確定、磨齒操作與加工方法上無(wú)實質性的差別, 僅在左右4組齒麵的加工順序上存在(zài)差異.

2 磨齒實驗

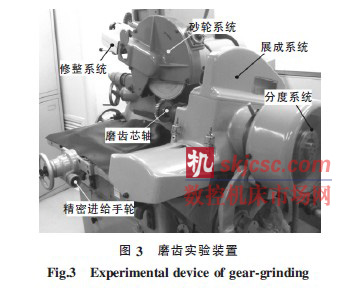

設計一組精密磨齒實驗, 應用分度盤的工作槽數Zw=20, 被加(jiā)工標準齒(chǐ)輪試件的參數為: 模(mó)數m=3mm、齒數(shù)z=40、壓力角α=20°、螺旋角β=0°,分度掛(guà)輪選擇為A=64,B=80,C=90,D=60. 磨齒實驗裝置如圖3所示.

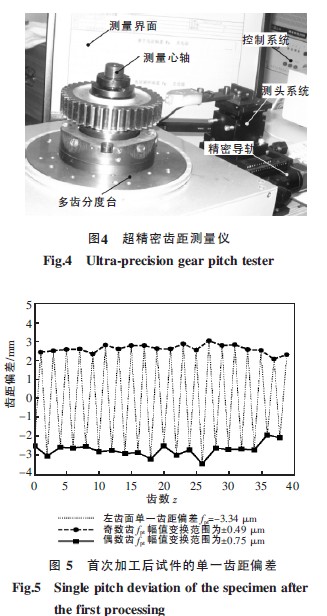

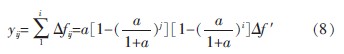

大平麵砂輪磨(mó)齒屬於單麵磨齒法(fǎ),加工完一側齒麵(miàn)後將齒坯相(xiàng)對於縱軸旋轉180°,更換安裝麵後繼續加工另一側齒麵. 本(běn)實驗選擇“先左後右” 的加工順序. 首(shǒu)先精加工左齒麵(miàn)奇數齒作為基準齒麵,然後精加工左齒麵偶數齒. 由於齒(chǐ)坯的左齒麵分組兩次加工的進給量直接影響到齒坯的單一齒距偏差(chà),因此要盡(jìn)量保證分組兩次加工的進(jìn)給量相當. 在超(chāo)精密齒距測量儀(如圖4所示) 上檢查試件左齒麵的單一齒距偏差,結果如圖5所示.由測試結果可(kě)知,齒坯左齒麵奇數齒的單一齒距偏差fμ的幅值變化不超過±0.49 μm, 齒坯左齒麵偶數齒的fμ的幅(fú)值變化不超過(guò)±0.75 μm, 但整個左齒麵(miàn)的

單一齒距偏差超過3 μm. 由式(1)計算出左(zuǒ)齒麵偶數齒的平均加工餘量約為2.5 μm. 機床進給係統采用手動渦輪蝸杆(gǎn)機構,進給量讀數轂每格代表2 μm,精密(mì)磨齒時最(zuì)小進給量可控製在1/4格,即0.5 μm左(zuǒ)右(yòu). 在磨齒過程中,由(yóu)於磨削力及變速(sù)展成運動引起(qǐ)了加工係統的(de)彈性變形,使砂輪的切入量發生變化(huà),即(jí)砂輪的理論進給量Δf′與齒坯漸開線(xiàn)法向上的實際磨除量Δf不一致[9]. 定義a為支承工件的退讓係數,即(jí)

![]()

式中:Kc為砂(shā)輪的磨削剛(gāng)度;Km為工(gōng)件支承係統的總剛度.

齒(chǐ)坯漸(jiàn)開線法向(xiàng)上(shàng)的(de)實際磨除量可表示為

![]()

式中i為砂輪連續進給的次數.

超精密(mì)磨削中(zhōng)的微量進給大多采用清花火磨削,此時砂輪不進刀,緊靠磨齒(chǐ)係統的彈性回複力維持(chí)砂輪(lún)對齒坯的微量磨削. 由於磨(mó)齒係統能人為(wéi)控製的最小進給量為(wéi)0.5 μm,低於此量的進給隻能采用(yòng)清火花磨削過程,靠磨削周期的長短獲得低(dī)於0.5 μm的微量進給. 此過程中的(de)齒麵磨除量可表示為

![]()

式(shì)中j為清火花磨齒過程工件(jiàn)的轉數(shù).

在進給磨削(xuē)過程(chéng)中,齒坯漸開線法向上的總磨除量可(kě)表示為

![]()

在清火花磨削過程中,齒(chǐ)坯漸開線(xiàn)法向上的總磨除量可表示為

在超精(jīng)密(mì)磨齒過程中,既包含進給磨削過程(chéng)又包含清火花(huā)磨削過程,因此齒麵漸開線法向上(shàng)的磨除量可表示為式(7)和式(shì)(8)之和,即

![]()

根據磨齒經驗,在大平麵(miàn)砂輪磨齒機精密磨齒過程中, 工件支承係統的退讓係數a一(yī)般(bān)在(zài)0.3~0.5之間顯然, 砂輪理論進給量要(yào)大於(yú)齒麵的理論加工餘量.參(cān)考(kǎo)式(9),以每(měi)圈0.5 μm 的進給量分6次進給,並不斷增加進給周期. 然後經過數小時的清(qīng)火花磨, 試圖消除試件偶數齒麵漸開線法向上的(de)2.5 μm的(de)磨除量(liàng).超精密磨齒過程中的清火(huǒ)花磨可以(yǐ)提高齒麵的(de)加工精(jīng)度與表麵質量,從而(ér)減小(xiǎo)齒廓偏差和齒麵粗糙度對齒距(jù)偏差的影響. 由於砂輪的修整精度、砂輪的磨削性能、進給讀數轂的示值誤差、人為(wéi)操作誤差等因素的影響, 很難一次性消除偶數齒麵上的加工餘量. 設置0.2 μm的(de)加工閾值,即由式(1)~式(3)計算(suàn)出待加工齒麵(miàn)的加工餘量小(xiǎo)於此(cǐ)值時便停止加(jiā)工.

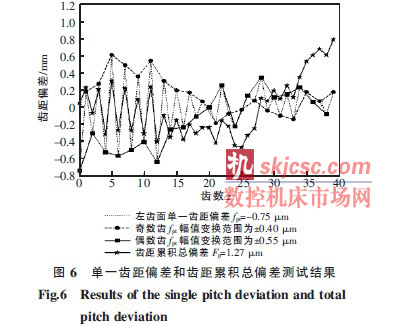

若目標加工餘量小於(yú)讀數轂最小可控進給量(0.5μm)時,理論上一(yī)次磨(mó)齒加工已不(bú)能進一步減小該組齒麵的齒距偏差(chà). 由式(6)可知,清火花磨齒過程(chéng)中的總磨除量與清火(huǒ)花磨齒的轉數,即與清(qīng)火花磨齒的(de)周期(qī)長短有關, 但不會超過初始理論進給量. 假如兩(liǎng)組(zǔ)齒麵分別進給某一可控的加工餘量,利用清火花(huā)磨(mó)削周(zhōu)期的長短可差動控製低於0.5 μm磨除量. 這就是(shì)本文(wén)提(tí)出的差動進給磨齒工(gōng)藝的思(sī)想.試件偶數齒(chǐ)麵再次(cì)經過一次精密磨齒後,加工餘量由2.5 μm減小為0.21 μm. 然後采用一次“差動進(jìn)給(gěi)磨齒法”. 具體操作過程如下(xià):兩(liǎng)組齒麵分別進給0.5~1 μm至齒麵磨(mó)削均勻(約1 h),有加(jiā)工餘量的齒麵磨齒均(jun1)勻後(hòu)再延(yán)長約0.5 h的清火花磨齒時間. 平衡溫度後在室溫20±0.5 ℃的環境下在超精密齒距測量儀上進行齒距偏差測試,得到單一齒距偏差和齒距累積總偏差測試結果如圖6所示.

由(yóu)測試結果可知,采用(yòng)“差(chà)動進(jìn)給磨齒法”後,試件左齒麵奇偶齒麵單一齒距偏差代數和(hé)的平(píng)均差值進一步減小為0.15 μm. 最終試件整(zhěng)個左齒麵的單一(yī)齒距偏差fμ為-0.75 μm, 齒距累積總偏差Fμ、為1.27μm, 均(jun1)達到齒輪國際標準ISO 1328-1∶1995 和齒(chǐ)輪國家標準GB/T 10095.1———2008中的最(zuì)高級精度(0級).實驗結(jié)果(guǒ)表明采用“差動進給磨齒法”可將分度盤分組加(jiā)工齒輪的單一齒距偏差的平均差值(zhí)減小到0.2μm以下,確保(bǎo)了該磨齒工藝方法的(de)加工精度,從(cóng)而也驗證了應用(yòng)分度盤分組加工齒坯的可行性.

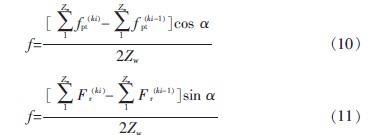

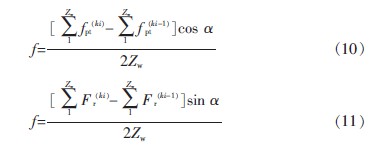

對於應用分度盤分k(k為(wéi)大於2 的整數)組進行加工的情況, 亦先精加工出一組齒數z等於分度盤工作槽數Zw的齒麵為基準齒麵,然後根據式(10)或式(11)確定下一待加工齒麵的加工餘量. 工藝過程(chéng)與k=2的情況類(lèi)似

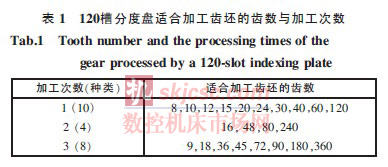

該工藝方(fāng)法將分度盤加工齒坯齒數的範圍(wéi)由分度盤齒工作槽(cáo)數擴大(dà)到分度盤(pán)工作齒槽的整(zhěng)數(shù)倍. 但考慮到分(fèn)組加工後各組齒(chǐ)麵(miàn)進(jìn)給(gěi)量的差異對(duì)單一齒距偏差的影響(xiǎng)與(yǔ)磨齒效率,實際(jì)應用中分組加工的次數建議不超過3次. 以Z=120的分度盤為例(lì), 適合加工齒坯齒數(z≥8)的範圍與(yǔ)分組次數如表1所示.

可見, 采用本文提出(chū)的工藝方法可將120槽的分度盤加工齒坯齒數的種類由10種增加到(dào)22種,顯著增加了分度(dù)盤加工齒坯齒數的範圍.

3 結論(lùn)

(1) 采用“差動進給磨齒法”可實現齒麵漸開線法向0.2 μm量級的微量進給,使分組加工後的齒坯單一齒距偏差控製在(zài)1 μm以下,從而確保了應用分(fèn)度盤分組多次加工齒坯的單一齒距精度.

(2) 由於采用此工藝方法(fǎ)得到齒坯的單一齒距偏差(chà)多呈正負交替(tì)變化趨勢,因(yīn)此精加工時(shí)不會增大齒坯的齒距累(lèi)計總偏差.

(3) 采用該工藝方法,可將分度盤加工齒坯的齒數範圍由分度盤的工作槽數(shù)增大到(dào)分度盤工作槽數的整數倍(bèi), 顯著增加了分度盤加工齒坯齒數的範(fàn)圍,具有重要的工(gōng)程應用價值.

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編(biān)輯部, 郵箱(xiāng):skjcsc@vip.sina.com