一、前 言

分(fèn)度盤是我廠生產磨齒機的關鍵零件, 精度高、批(pī)量大、品(pǐn)種規格多, 因此, 計量(liàng)工作繁重, 且搬運費(fèi)勁。75 年, 我們分度盤小組為了(le)逐步擺脫測量時的往返搬運, 做到隨(suí)機自動檢測, 使加工者心中有數, 以便選擇最佳磨削用量, 保證(zhèng)精度, 提高(gāo)磨削效(xiào)率, 減輕勞動強度,便在(zài)Q0 O02 分度盤磨床上用單麵臨床自動測量裝置與西德霍夫勒(lè)(H 6 fl er )H sg o 自動周節儀(yí)對同一塊分度盤進行了周節誤差的對比(bǐ)測量, 並(bìng)得到了測量(liàng)數據可靠的結論。隨著生產的發展和(hé)經過一階(jiē)段的實踐考核, 暴露了一些問題。如, 由(yóu)於單麵(miàn)測量會產生附加力矩,易造成分度盤在磨削時的磨削量的變化(磨削火花有明顯的變(biàn)化), 而影響加工精度, 故不宜將單麵測量應用於邊(biān)磨邊測的工藝(yì)方法。此外(wài), 還因每測量一(yī)塊分度(dù)盤, 需重新調整一次測杆, 既增(zēng)加輔助時間又比較麻煩。

分度盤是圓分度的基礎元件, 要求的是角度等(děng)分精度。由於(yú)使用時是雙麵接(jiē)觸定位, 而且在Q月0 0 2 分度盤磨床上加(jiā)工時又(yòu)是雙麵磨削, 因此, 隻有進行雙麵測量, 才能更合理(lǐ)、更準確地反映分度盤的精度(dù)。

鑒於上述情況, 我們在7 5 年10 月著手(shǒu)進行臨床雙麵測量分度盤的研製工作。

二、雙麵測量裝置(zhì)原理

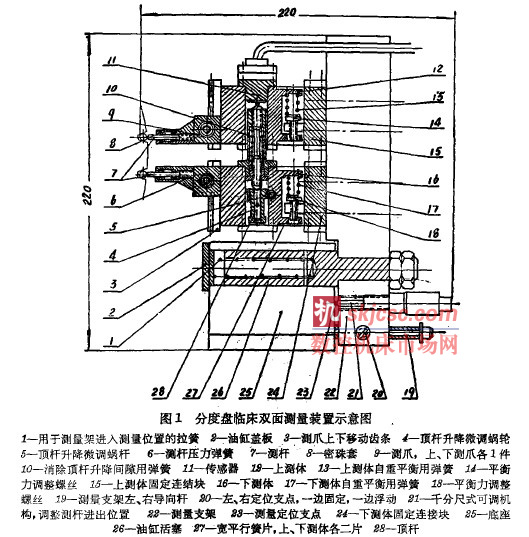

如(rú)圖1 所示, 本測量(liàng)屬於相對測量, 其方法是根據圓周可以劃分任意等分, 其精度則用是否(fǒu)“ 閉合, , 來加以驗證。能(néng)達到(dào)的精確度取決於參與測量係統長度測量元件的“度量能力”和整個測(cè)量係統的穩定性。

本雙麵測量裝置是建(jiàn)立在雙麵磨削加工分度盤齒槽(cáo)的基礎上的(de)。整個圓周上齒槽寬窄一致, 徑(jìng)向跳動3 微米左右, 這樣就保(bǎo)證了測(cè)杆7 的小球接觸在分度盤的等直徑上; 在工件磨削(xuē)位置機床軸係徑(jìng)向跳動為1. 5 微米, 把工件安裝在緊靠尾架頂尖這端, 可以最大限度地減小(xiǎo)由於機(jī)床頭架徑向(xiàng)跳動而(ér)給測量結(jié)果帶來附加的周節累積誤差值(zhí), 保證了測量數據的準(zhǔn)確度。上、下測杆, 分(fèn)別安(ān)裝在上、下測爪的密珠套裏, 水平測量壓力由彈(dàn)簧6 保(bǎo)證, 這樣使測杆在水平方向上浮(fú)動(dòng)。而上、下測爪分別由上、下測體通過寬平行簧片2 7( 上下各二片)與(yǔ)上、下測體固定塊1 5 、24 連接一起, 裝在同一(yī)支架2 上。在上測體上固定傳感器n , 在下測體(tǐ)上固定測量頂杆28 。由於采用了寬平行簧片, 保證上、下(xià)測體在垂直方向是浮(fú)動(dòng)的, 所以上、下測杆在整個平麵內保證是無隙浮動的, 這就(jiù)滿足了臨床雙麵測量分度(dù)盤對測量裝置的(de)基本要求。這樣當兩(liǎng)測杆進入測量齒槽後, 傳感器(qì)所反映的讀數值是兩齒槽在同一測量節圓角平分線的弦長, 這一弦長的(de)誤差就是(shì)雙(shuāng)麵周節誤(wù)差。測量時, 分度定位是由機床本身的母盤來保證的。由於上、下測杆在(zài)垂直方向是浮動的, 因此, 母盤的本身(shēn)精度誤(wù)差完全可(kě)以忽略不計。測量架進(jìn)入測量位置的定位, 由定位支點2 3 及拉簧1 保證恒拉力, 同(tóng)時有液壓小(xiǎo)孔節流。測量架的退出, 由機床液壓(yā)係(xì)統在規定的測量節拍時間供給壓力油實現。

三、雙(shuāng)麵測量裝置的關鍵

1.我們采用的是精化後的麵積式電容傳感器, 構成橋路, 由80 K O 載頻放大輸(shū)出。重複精度戈0. 0 5 微米, 對稱性、線(xiàn)性(xìng)度(dù)在滿刻度範圍內均小於2 界。

2. 測杆測量頭采用卯. 8 毫米一級精度鋼珠, 過(guò)盈量1 ~ 2 微米。測杆在套(tào)內進出方向裝有導向, 以便克服測量頭球(qiú)與測杆不同軸度所帶來的測量誤差。

3. 測量架重複定位精度為1 0 次進退誤差(chà)小於1. 6 微米。從理論上講測(cè)量定位誤(wù)差不影(yǐng)響測量數(shù)值, 但實際上在製造、安裝過程中, 上、下測杆在空間位置(zhì)不可能做到在同一垂直平麵內和相互平行, 所以提高測量架定位精度可以忽略(luè)測杆由於製造(zào)、裝(zhuāng)配上的誤差而(ér)給測量帶來的附加誤差, 從而提高了側量數據的(de)精確(què)度。

四、試驗(yàn)結果

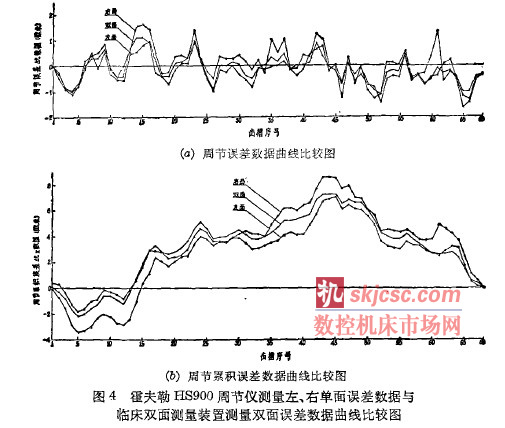

我們對Y 7 1 2 5 型磨齒機價(jià)2 8 0 毫米、槽(cáo)數(shù)Z =3 5、3 6、4 4、4 8 、5 3、6 8 、7 2 、80、8 3 等和勸50 0 毫(háo)米、槽數Z ~ 10 6、12 9 、1 54 等分(fèn)度盤, 分(fèn)別逐塊逐槽(cáo)的(de)進行了單麵和雙麵測量的數據比較。雙麵測量的周節誤差, 周節累積誤差基(jī)本上介於二個單麵測量之中, 是一(yī)條二個單麵測量的平均誤差(chà)數(shù)據曲線(圖4 )。

由於(yú)測頭接觸同一槽的二個齒麵(miàn), 二個力大小近似相等, 方向相反, 被測量的分度盤幾(jǐ)乎無旋轉力(lì)矩的影響, 並且在測量同種(zhǒng)規格的分度(dù)盤時, 上、下測杆調整一次即可, 這不僅(jǐn)使調整工作量相應(yīng)減少, 也使(shǐ)測量數據的可(kě)靠性提高, 從而為實現邊(biān)磨邊測的方法提供了條件(jiàn)。

測量結果由表頭讀出(放(fàng)大10 0 0 倍) , 也可數(shù)字打印輸(shū)出(chū)逐槽的周節誤差值。

五、對比試驗情況

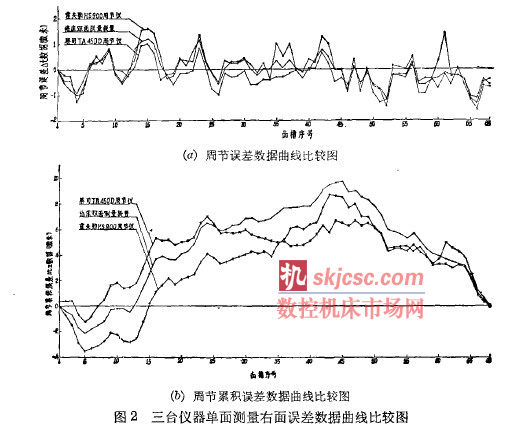

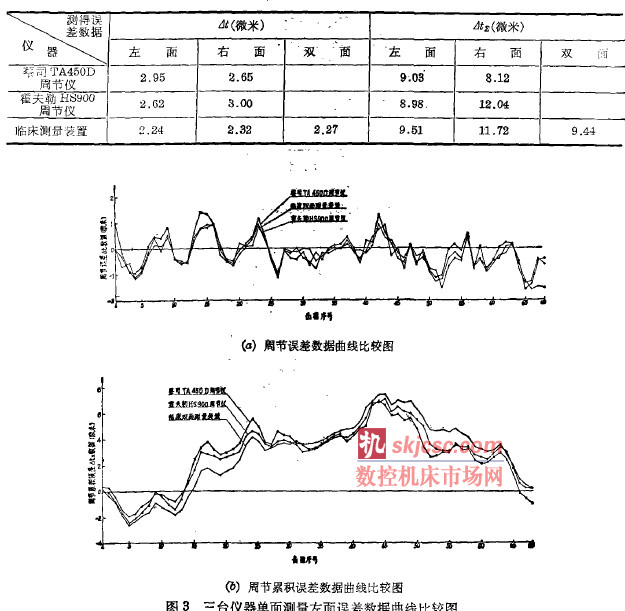

通過對上述各種規(guī)格分度(dù)盤單、雙麵實測數據(jù)進行比較後(hòu), 又在本廠現有(yǒu)的儀器上進行了一次(cì)嚴格的對比試驗, 對安裝在心軸上的同一塊分度(dù)盤(價2 80 毫米, Z ~ 6 5) 分別用西德霍夫勒H S9 0 周節儀, 東德(dé)蔡(cài)司(Z e 招5) T A 4 動D 周節(jiē)儀, 與臨床測量(liàng)裝(zhuāng)置進行了單麵(左麵、右麵) 和雙麵(兩測頭同時接觸相(xiàng)鄰兩齒槽的各槽的二麵)連續重複進行5 遍測量(liàng)。

1從(cóng)測量數據的結(jié)果得到:

臨床測量每槽6 遍數據的重複精度, 9 5 % 在0. 2 5 微米以內(nèi), 最大不超過0. 3 微米,

臨床雙麵測量重複精度全部在0. 25 微米以內, 比西德霍夫勒(lè)H sg o 和東德(dé)蔡司T A 4 加D周節儀的(de)重複精度(dù)好。

2.從三台(tái)儀器測量(liàng)得到的左、右齒麵和雙麵的任意周節誤差△t 和周(zhōu)節累積誤差(chà)△t的數值和趨向來看基本是一致的, △t和△t, 的最大值也基本是同一槽號; 尤其是左齒麵誤差, 三台儀器的測量(liàng)值(zhí)更為接近(jìn)。從三(sān)台儀器測量而得到的每個齒槽的水和水二數據對應於每個齒槽的(de)序號作出誤差測量值曲線比(bǐ)較圖如圖2 、3 和4 所示(shì)。三(sān)台儀器測得的水和水: 最大(dà)值(zhí)列於下表。

3.從臨床雙(shuāng)麵測量裝置測得的雙麵誤差數據與霍夫勒B sg o 周節儀測(cè)得的左(zuǒ)、右單麵誤差數據知, 雙麵誤差(chà)數(shù)據基本介於二單麵誤差數據(jù)間, 山與小: 數據的(de)趨向與(yǔ)最大值位置也是一致的, 如圖4 所示。

4.根據以(yǐ)上三台儀器測量數據的對比情況, 我們認(rèn)為分度盤臨床雙麵測量裝(zhuāng)置可以用來測(cè)量雙麵磨削加工的廠標準(zhǔn)2 級精度分度盤(pán)。

六、存在問題

目前密珠測(cè)杆套(tào)的外徑功(gōng)9. 5 毫米, 所以小於9. 5 毫米齒距的分度盤不能雙麵測量; 單麵修磨加工的分度盤也不能采用本雙麵測量裝(zhuāng)置, 遇到上述情況(kuàng), 還得換下雙麵測杆, 改用單麵測量, 換算到雙麵的誤差值; 少於28 齒槽的分度(dù)盤, 受到測頭進入(rù)齒槽的角度限製(zhì); 一(yī)般也(yě)不能采用本雙麵(miàn)測量, 測量數據結果的運算處理還沒有解決等, 都是存在的問題。總之,我(wǒ)們分(fèn)度盤臨床雙麵測量研製工作, 取(qǔ)得了一定的成績與經(jīng)驗, 但還處於不斷(duàn)完(wán)善和改進之中, 上(shàng)述存在的一些間題還有待於進一步研究。

如果您有機床行(háng)業、企業相(xiàng)關新(xīn)聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com