0 引言

數控機床由於可(kě)以(yǐ)根據輸入代(dài)碼自動完成對複雜共建輪廓的加工,越來越受到製造(zào)行業的重視。但是,機床在部件設計到裝配過程中,加工和裝配(pèi)工藝等原因,造成機床本身存在誤差,導致加工零件輪廓(kuò)與設計輪廓存在較大誤差(chà)。近年來,隨著加工件精度要求不斷提高,對機床的加工精度也提出了更高的要求(qiú),誤差補(bǔ)償技術在提高機床精度方麵起了重要的作用[1,2]。

對於三軸機床,存在21項幾何誤差(chà)[3]。每個運動軸存在3個方向(xiàng)的平移誤差、繞(rào)3個軸的旋轉角(jiǎo)度誤差以及3個運動軸間的垂直度誤差。在(zài)這些誤差中,對機(jī)床精度影(yǐng)響最顯著的因素是移動軸在其運動方向的位置(zhì)精度。

1 位置精度產(chǎn)生原因及評價

影響機床運動(dòng)軸運動方向的位置誤差主要(yào)有反向間隙和螺距誤(wù)差[4,5]。

反向間(jiān)隙: 絲杠和(hé)螺母(mǔ)之間存在(zài)一定的間(jiān)隙,當正轉變為(wéi)反(fǎn)轉時,在一定的角度內,盡管絲杠轉動,螺母需要在間隙消除後才能(néng)帶動工作台運動,這個間隙成為反向間隙。反向間隙的存(cún)在會影響到機床的定位精度和重(chóng)複定位精度,從而影(yǐng)響機床的(de)性能。因此,為了得到良(liáng)好的動態運動(dòng)特性(xìng),必須對其(qí)加以補償。

螺距誤差:機(jī)床的(de)滾珠絲杠的製造存在誤差,絲杠的螺距製造完成時並不(bú)是(shì)完全均勻的,在機床的(de)使用過程中, 經常加工某特殊外形的(de)零件也(yě)會導(dǎo)致絲杠磨損不(bú)均(jun1)勻,造成(chéng)螺距的不均勻,由絲杠螺距造成的誤差稱(chēng)為螺距誤差。螺距誤差對機床的定(dìng)位精(jīng)度會產生很大影響,當溫度變化時,絲杠的熱變形也會造(zào)成螺距誤差(chà)的變化,因此,對螺距誤差的補償(cháng)是非常必要的。

關於定位精度與重複定位精度的評定方(fāng)法,我國(guó)在《機床檢驗通則》第二部分“數控軸線的定(dìng)位精度和(hé)重(chóng)複定位(wèi)精度的確定(dìng)(GB/T 17421.2-2000)”中給出了通過直線測量機床的單獨軸線來檢驗和評定數控機(jī)床的定位精度(dù)和重複定位精度的方法。

位置(zhì)偏差Xij, 為運動部件到達的(de)實際位置Pij與目標位置Pi之差:Xij=Pij-Pi。式中,Pi為運(yùn)動部件要達(dá)到的(de)位置,Pij為運動部件第j次向第i個目標位置(zhì)趨(qū)近時實際測(cè)得的到達位置。

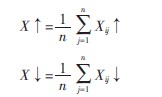

某一位置的單項平均位置偏差Xi↑或Xi↓:

上式表示由n次單(dān)向趨近某一位置Pi所得的位(wèi)置偏差(chà)的算術(shù)平均值。某一位置(zhì)的反向偏差Bi可以表示為:

Bi=Xi↑-Xi↓%

即從兩個方(fāng)向(xiàng)趨近某一(yī)位置(zhì)時兩(liǎng)單向平均位(wèi)置偏差之差。軸線反相偏差為沿軸線或繞軸線的各個(gè)目標位置的反向偏差的絕(jué)對值Bi中的最大值:B=max[ Bi ]。

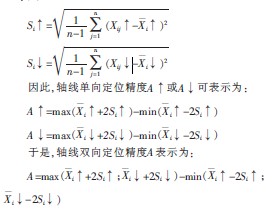

在某一位置的單向定位標準不(bú)確定度的(de)估算值Si↑或Si↓:

2 位置誤差測(cè)量原理

測量機床定位精度的儀器一般采用激光幹涉儀(yí)。

Renishaw的XL-80激光幹涉儀主要由以下部件組成:XL-80激光(guāng)頭,XC-80環境補償器及其傳感器, 直線、角度測量光學組件,XL-XC USB電纜組件,三腳架,以及LaserXLTM軟件。

激光幹涉儀對測試環境有較嚴格的要(yào)求, 測試時,要求(qiú)環境最好處於恒(héng)溫中,測試前需開(kāi)機運行機床半小時左右,使機(jī)床各(gè)部件達(dá)到(dào)熱(rè)穩定,各進給軸處於較好潤滑效果,盡量避免空氣流動和潤滑不均造成測試精度的降低。

激光幹涉儀的安裝光路為激光頭(tóu)—分光鏡—反射鏡, 在測試過程中要確保激光幹涉(shè)儀的光路(lù)與運動軸的軸線相平行,這是激光幹涉儀調光的基本準則。在調(diào)試時可選擇先調試反射鏡或分光鏡, 其(qí)目(mù)的是保證被反射的(de)光(guāng)返(fǎn)回到激光頭的(de)接收孔內, 然後再放上分光鏡或反射鏡,使幹涉光返回到激光幹涉儀的接收孔內,若激光幹涉儀穩定亮起三盞以上的綠燈,則調光結(jié)束。兩列相互幹涉的光, 當其中的一列光波向相對於另外一列光波移動時, 在相幹光的某處相幹涉的明暗條紋間產生移動, 且明暗條紋出現的次數是兩列光相對移動的距離除以波長的二分之一(yī)的整數倍。激光(guāng)通過分光鏡,光束一(yī)分為二,一束射向一(yī)個固定反射鏡(jìng)形(xíng)成(chéng)參考路徑, 另一束射向可移動的反射鏡形成(chéng)測(cè)量距徑。這二反射鏡所反射的光,回到分光鏡內(nèi)重(chóng)新會合, 合並成一道光束並(bìng)產生幹涉條紋射至光電傳(chuán)感器, 傳感器(qì)感測出這些條紋的明暗變化,經由信號處理(lǐ)電路加以處理,即(jí)能計算(suàn)出移動反射(shè)鏡所移(yí)動的距離。

3 定位誤差補償實驗及結果

數控係統一般自身帶有螺距誤差補償和反向間隙補償(cháng)功能。用RenishawXL-80 激光幹涉儀對機床的定位精度與重複定位精度(dù)進行檢測, 根據(jù)檢測結果對其(qí)反向間隙和螺(luó)距誤(wù)差(chà)進行補償。測量時,根據“機床檢測通則”, 對每一進給軸, 每米(mǐ)至少選擇5個目標位置點(diǎn),並且在(zài)全程上至少也有5個目標位置。對本機床測量時, X、Y軸行程均為600mm,測量間距取等距20mm,而Z軸因其行程較(jiào)短, 隻有300mm, 測量間(jiān)距取等距10mm, 使得三進(jìn)給軸均滿足目標位(wèi)置點(diǎn)每米多(duō)於5個的要求。根據公式,可以求得誤差補償值。在補償過程中,對於軸線雙向定(dìng)位精度的補償(cháng)方法,隻需要補償各(gè)點的位置誤差,不需要補償反向間隙;對於軸(zhóu)線單向定位精度補償的方法,位(wèi)置誤差和反向間隙均需要補償。根據激光幹(gàn)涉儀對機床的(de)測量結果, 將所得的各軸反(fǎn)向間隙寫入數控係統,並使反向間隙有效,將絲杠的分段的螺距誤差生成(chéng)數控加工補償程序寫入數控係統,即(jí)可完成反向間隙與螺距(jù)誤差的補償工作。

補(bǔ)償前,X軸定位精度測量結果: 均偏(piān)差範圍M, 16.830;係統偏差E,17.260;單向重複R↑,5.127;單向重複R↓,4.548; 反(fǎn)向差(chà)值B,1.240; 定位精度A↑,20.367;定位精度A↓,20.452;定位精度A,21.073。補(bǔ)償前(qián),Y軸定位精度(dù)測量結果: 均偏差範圍M, 24.650;係統偏(piān)差E,24.900;單向重複R↑,1.222;單向重複R↓,1.514; 反向差值B,0.500; 定位精度(dù)A↑,25.229;定位精(jīng)度A↓,25.778;定位精度A,25.778。由於采(cǎi)用了滾珠絲杠和電機絲杠直接連接,反向間隙在補償前已經具有(yǒu)很高的精度,其(qí)偏差值較小,電機經聯軸器直(zhí)接與絲(sī)杠相連接(jiē)的(de)安裝方式具有較小的(de)反向間隙。經實驗驗證,反向間隙補償效(xiào)果不顯著,甚(shèn)至會產生微小上浮(fú)量,因此在本機床隻對螺距誤差進行補償(cháng)。補償後,X軸定位精度測量結果: 均偏差範圍(wéi)M, 1.900;係統偏差E,2.600;單向重複R↑,2.663;單向重複R↓,1.665;反向(xiàng)差值B,1.433;定位精度A↑,3.456;定位精(jīng)度A↓,3.194;定位精度(dù)A,4.005。補償後,Y軸定位精度測量結果: 均偏差範圍M, 4.933;係統偏差E,5.400;單向重複R↑,0.924;單向重調度指令,調度權可暫時下移至(zhì)大集(jí)控中心(xīn),由大集控負責在此時間段內管理設備操(cāo)作,操作完畢調度權收回調度部門管理,對於(yú)簡單事故異常處理(如某變電站電壓互感(gǎn)器高壓保險熔(róng)斷、無重要用戶的係統單相接地(dì)等)也可參照此方案執行。

(7)從調度端(duān)優化電網操作進程。

充分考慮電網操作(zuò)的安全(quán)性、可靠(kào)性(xìng)、經濟性,減少運行操作人員的勞動強度。

(8)規範預調度指令操作程序,為運行人員提前布局準備(bèi)創造條件。

將調度任務進行逐步分解(jiě),經優化後,下(xià)達到執行(háng)子站,保證操作的順利進行。對於即將交接班的操(cāo)作、調度和運行操作(zuò),交班方均應為接班方準備操作票,以保證交接班期間操作的連續性和安全性。

(9)對重要(yào)變電站及(jí)短時間內不具備撤人的站點可先實行減人值班,逐漸過度為無人值班集(jí)控模式。

5 結語

變電站大(dà)集控模式是電網快速發展的必然產(chǎn)物。雖然這一新興模式在國內開展(zhǎn)時(shí)間不長, 在運行(háng)過程中也遇到了一些(xiē)困難,但是隻要各(gè)級人員層層把關,立足現實,從細微角度入手,這些(xiē)問題還是能夠克服的。

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com