單鑽改為多軸鑽 提高刹車盤零件的加工效率

2013-5-5 來源:淄博魯洲(zhōu)汽車配(pèi)件有限 作者:時俊梅

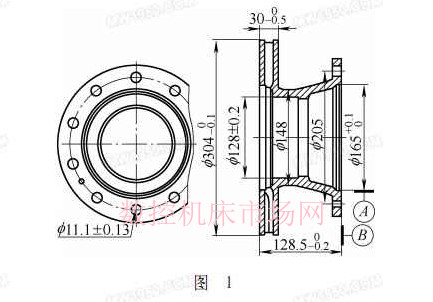

如圖(tú)1所示,汽車製動盤的特點為螺栓(shuān)孔太多,並且分布在同一圓周上。用普通立式鑽床(chuáng)來鑽(zuàn)孔時,不但要設計(jì)鑽孔定位工裝還要設計出鑽模,必須一個個依(yī)次鑽出。員工需要不停地移動安放零件的工裝,這樣加工一個有10個孔、重量為15kg的零件,大(dà)約需要2.5min。操作人員勞動強度大,效(xiào)率低。

1. 工裝設計說明

怎樣才能降低工(gōng)人的勞(láo)動強度,提高生產(chǎn)效率?在不增加(jiā)成本,不需購置機床的情況下,提高現有機床的附加值,達到節能降耗的(de)目的呢?我們考慮(lǜ)將現有的普通立式鑽床由單鑽改為多軸鑽。

為此,我們設計(jì)了圖2所示的工裝,它通過主軸反轉,帶動大齒輪13反轉,從而使小齒輪15正轉,通過十字萬向聯軸節聯接的鑽頭(tóu)正轉(zhuǎn)。再通過工作台(tái)的上(shàng)、下移動(dòng)來實(shí)現一次性鑽多孔的目的。

把普通立(lì)式鑽床的工作台改為可上下移動的活動工作台,隻需(xū)在現有工作台的底部加上(shàng)一(yī)個伸縮液壓缸19即可。工作台上正中心要求與普通立式(shì)鑽床的主軸中心同軸(zhóu),要求其同軸度不得(dé)大於0.05mm。其主軸上聯接本工裝。空心軸12安(ān)裝(zhuāng)在鑽床(chuáng)主軸上,空心(xīn)軸12外側安裝過渡大齒輪13,該齒輪(lún)與多個小齒輪15聯接(為了適用於多個不同的型號,小(xiǎo)齒輪15及小軸9可適當多安幾個)以便傳送主(zhǔ)軸功率、轉速。小齒輪15、小軸9通過十字萬向聯軸節7及中間萬向聯接軸6與專用鑽孔鑽頭4相連。整個齒輪及空心軸部分用箱體罩起(qǐ),以防發生安全事(shì)故(gù)。箱體外安裝鑽頭(tóu)導向固(gù)定盤17。鑽模導向杆5與鑽(zuàn)模18間有一(yī)壓縮彈簧3,目的是使鑽(zuàn)模18在鑽孔完畢後能回到原來的位置。它們都(dōu)安裝在鑽頭導向套(tào)固(gù)定盤17上(shàng),以防止鑽模(mó)18隨空心軸12旋轉。鑽頭導向套固定盤17上設置多個長條形的(de)開口槽(cáo),以便安(ān)放與固定導向套11。開口槽的個數可依據情況多設幾(jǐ)個,以適應不同型號的刹車盤鑽孔。

圖2中的彈簧止動擋圈根據(jù)實際情況可替換為薄型鎖緊螺母。

2. 操(cāo)作步驟

(1)依據零件的鑽孔(kǒng)個數及螺栓孔(kǒng)位(wèi)置來增(zēng)添和設置導向(xiàng)套11,並(bìng)且固(gù)定好。依據鑽孔直徑來選定專用鑽頭4。

(2)把待鑽孔的零(líng)件放在(zài)工作台上,啟動液壓缸19按鈕,使工作台1上行,上行到鑽模18自由狀態的位置後,小心按動液壓缸19按鈕使鑽模18定位。然後再按動液(yè)壓缸19按鈕,使工作台(tái)繼(jì)續上行。開動鑽床使鑽頭轉動。工作台(tái)繼(jì)續上(shàng)行,從而一(yī)次性鑽孔完畢(bì)。

3. 本裝置的特(tè)點

由於多設置(zhì)了小齒輪15及小軸(zhóu)9,並(bìng)且在鑽頭導向固定盤17上(shàng)多設置了長條形的開口槽,本工(gōng)裝可適用於多個不同型號的刹車盤。由於鑽頭導(dǎo)向固定盤17設(shè)計為開口長槽樣式,鑽頭導向套11更換方便。更(gèng)利於(yú)普通員工自己拆(chāi)卸。從麵減小了專(zhuān)業(yè)維修人員的勞動強度,減小了(le)不必要的人力資源浪費。

對於設備陳舊,而又沒能力或不想更換機床(chuáng)的公司,可實現小投入,大(dà)產出。降低生產成本,提高經濟效益。

4. 生產效率及經(jīng)濟效益

改裝後鑽孔(kǒng)速度可達1.5min一件,速度提高近原來的兩倍,減輕了勞動強度,提高勞動生產率。

員工不再懼怕鑽孔工(gōng)序。投入資(zī)金不大,老的機床(chuáng)發揮了更大的作用。適用於(yú)大批量單品種產(chǎn)品。經過大量的實踐證明,小工(gōng)裝(zhuāng)可產生大效益。希(xī)望對資本緊(jǐn)缺的小公司有所幫助。

投稿箱:

如(rú)果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多本專題新聞

專(zhuān)題點擊(jī)前十

| 更多