在實際生產中一(yī)般將不(bú)使用輔(fǔ)助排屑(xiè)措施,鑽具(jù)一次走刀就能(néng)鑽進(jìn)的深度稱作淺孔,否則稱為深孔。一(yī)般(bān)來說深孔(kǒng)的長徑比L/D≥10。由於孔深和孔徑的限製(zhì)導致走刀和刀具切(qiē)削(xuē)情況不能直接(jiē)被觀察,且有排屑不(bú)便,切削熱(rè)不易散發,鑽杆(鏜杆) 剛(gāng)性和強度差,刀具切削工(gōng)作條件不良,易產(chǎn)生(shēng)切削(xuē)振動及深孔中心彎(wān)曲和(hé)走刀偏斜等缺點。因此深孔加工必須(xū)選用合理的機床及刀具,配以一定壓力的流動切削(xuē)液,適當的工件導向及支撐,合(hé)理的(de)切削液壓力及刀具支撐,並且要合理製定加工工(gōng)藝。

當前大口徑深孔(kǒng)加工所采用的技術為先用小直徑深孔鑽(zuàn)鑽孔,然後多次擴孔加工成形,該(gāi)工藝效率很低,尤其對於大(dà)口徑內孔,采用該方法時芯部高純度高價(jià)值的合金(jīn)材料將完全被加工成切屑(xiè),材料利用率(lǜ)很低,而若能采用大口徑套料刀(dāo)將工件芯部直接套出,不僅可以縮短加工時間,而且芯部材料經調質後(hòu)還可重新利用,如此將極大提高原料利用率。

1 運動(dòng)及排(pái)屑方式的選擇

1.1 深孔加工運動方式

深孔加工的運(yùn)動方式有三種,分別是: (1)工件與鑽杆(gǎn)(鏜(táng)杆) 分別做相反方向轉動,同(tóng)時鑽(zuàn)杆進給; (2) 工件轉動,鑽杆(鏜杆) 做進給(gěi)運動; (3) 工件不動,鑽杆(gǎn)(鏜杆) 轉(zhuǎn)動及進給。不同的運動(dòng)方式(shì)所加工深孔的直線(xiàn)度及其對基準軸線的走刀精度各不相同。第1 種方式(shì)加工孔的直線性精度最高,走刀偏斜最小,隻用於硬質合金刀具的高速切削,生產(chǎn)效率高,但對鑽杆的要求及機床尾部的運(yùn)動機構要求(qiú)較高;第2 種方式加工出來的孔直(zhí)線(xiàn)性(xìng)較好,適用於大口徑深孔(kǒng)加工;第3種方式加工的出來的孔質量不高(gāo),而且切(qiē)削剛性相對較差。

常用通孔加工進給方法有: (1) 從工件一端進給,一次裝(zhuāng)卡加工全長; (2) 從工件兩端進給,兩次裝卡,調頭切削或者一次裝(zhuāng)卡中間接刀。當工(gōng)件長徑比大於70 時,從一端進給有可能會(huì)導致加工狀況嚴重惡化從而產生很大的偏心,而兩端進給相當於減少一半的(de)長徑比,但在(zài)中間接刀位置會有一定量的錯位。

1.2 深孔加工的排屑

在深孔加工過程中,要保證連續切(qiē)削的基本條件是將切屑及時排離切削區,切屑(xiè)通過切削液(yè)的(de)流動及壓力排出。按照不同的切屑及切削液回路可分為外排(pái)式和內排式。

1.3 運動及排屑方式的選擇

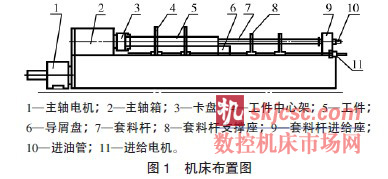

通過分析本單位實際情況,決定采用外排屑方式,由機座主軸帶動工(gōng)件旋轉、套料杆固定,並在兩(liǎng)端套料的加工(gōng)方案(àn)(見圖1)。

2 計算

本文以某產品坯(pī)料為例,具體介紹加工參數的計算方法。

該工件為覫900 mm×10 000 mm 鍛件(jiàn)圓柱體,成品(pǐn)內孔尺寸(cùn)為覫630 mm×10 000 mm,工件的抗拉強度σb≥515 MPa,屈服強度σs=0.4σb=206 MPa。粗加工采用外徑覫610 mm,刀寬為(wéi)52.5 mm 的整體式刀頭(tóu),刀頭與(yǔ)鏜杆以方牙螺紋配合連接。機床主軸電機功率100 kW,轉速1 500 rpm;主軸箱轉速1~63 rpm,最大加工深(shēn)度20 m;卡盤卡爪最大夾持直徑(jìng)覫1.5 m,進給電機功率50 kW,進給(gěi)範圍0.5~250 mm/min;鑽杆外徑覫580 mm,內徑覫540mm。

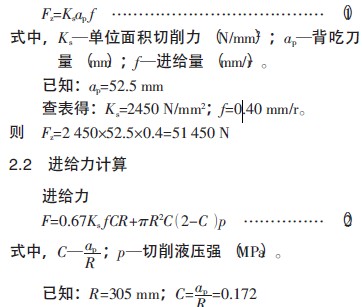

2.1 主(zhǔ)切削力計算

主切削力(即切向分力)

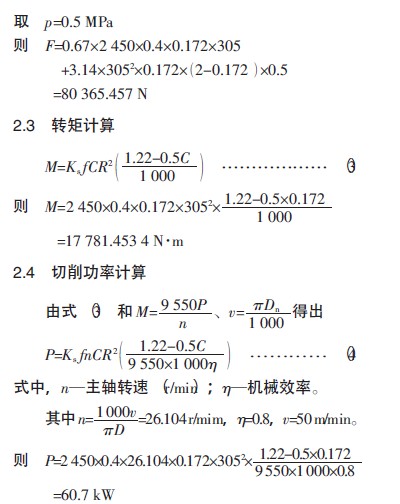

2.5 進給功(gōng)率(lǜ)計算

由公式P 進(jìn)給=Fv 和v=fn 推得進給功率

2.6 切削液流量計算

根據經驗一般切削液(yè)的流速應為切屑流速的5~8 倍,切削區切削液的流速一般為(wéi)8~15 m/s,回流速(sù)度一般為≥5 m/s,由流速、流量與積液腔(qiāng)截麵積的(de)關係可(kě)知切削液流量

Q=VS……………………………………(6)

式中,V—切削液流速(m/s);S—橫截麵積(m2)。分別取(qǔ):V1=10m/s、15m/s,S=0.011 253 76 m2

可算(suàn)得

Q1=10×0.011 253 76=0.113 m3/s

Q2=15×0.011 253 76=0.169 m3/s

2.7 油箱(xiāng)容積計算

根據經驗公式

V 油箱≥10Q+6×≥管路(lù)容積≥……………(7)

可初步算得(dé)

V1≥95 m3

V2≥127 m3

3 現有機床改進

經過計(jì)算和現場實(shí)測發現現有機(jī)床在切削和進給(gěi)以及空間尺寸範圍內能夠(gòu)滿足加工要求,但是切削液箱和泵容量不(bú)能滿足要求(qiú),因此(cǐ)需要增加切削液箱體容積,並重新布置泵及進油管位置。同時因沒有現成的鑽杆,所以需(xū)要另外設計鑽杆及其與機床進給箱的(de)連接法蘭。

3.1 工作(zuò)泵(bèng)選取

根(gēn)據(jù)前麵所(suǒ)計算(suàn)的(de)切削液流量來選取工作泵型式為三螺杆泵,規格:5300-46,工作壓(yā)力:0.5MPa,流量:3 445 l/min,電機型號:Y2280S-6,電機功率(lǜ):45 kW。

當切削液流速(sù)V=10 m/s 、流量Q1=0.113 m3/s時(shí),采(cǎi)用(yòng)兩台泵並聯;當切削液流速(sù)V=15 m/s、流量Q2=0.169 m3/s 時,采用三台泵並聯。

3.2 鑽杆選取

鑽杆用熱拔無縫鋼管製成。確定鑽杆為覫600 mm×60 mm、長度約6 m 的無縫鋼管,材質(zhì)42 CrMo,調(diào)質(zhì)硬度280~320 HB。

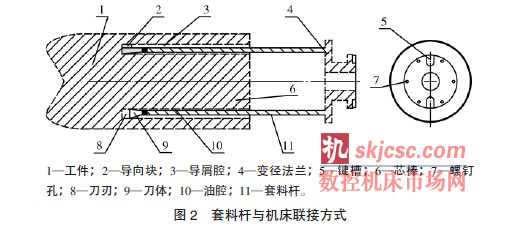

3.3 與(yǔ)機床聯接方式

套(tào)料杆選用無縫鋼管,在無縫鋼管前段焊接刀體,在無縫鋼管(guǎn)後端焊接變徑法蘭(lán),通過變徑法蘭與(yǔ)機床法蘭相連,變徑法蘭以鍵(jiàn)定(dìng)位,螺釘固定(見圖2)。

3.4 進(jìn)油方式

方式一:在(zài)機床滿足切削液壓力的情況下,由機床進油管直接進油。

方式二:若機床不能滿足切削液壓(yā)力,在變徑法蘭上開螺紋孔,直接泵進油。

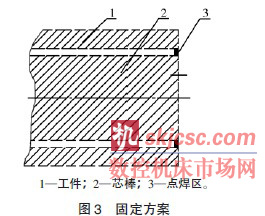

3.5 芯棒固定

本加工方案是分兩端先後進(jìn)行套料,一端套料到指定深度後調頭在另一端繼續套料(liào),這時須對先套料的一端的芯棒進行固定(見圖3)。

3.6 芯棒取出

由於本方案中套取的芯棒直徑(jìng)和長度比較大,為(wéi)保證加工過程中的(de)刀(dāo)具安全,所以需要設計芯棒的取料(liào)方案。

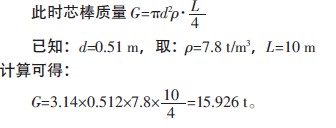

(1) 中心環(huán)帶厚度計算(suàn)

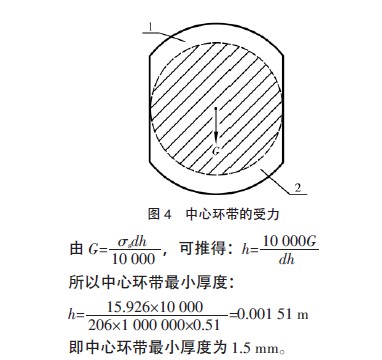

在加工到兩端即將貫通時,為保(bǎo)證(zhèng)刀具的(de)安全退(tuì)出,必須在工件中部留有一段中(zhōng)心環帶,由中心環帶受力(見圖4)。

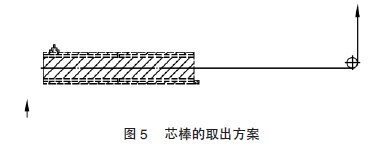

(2) 芯棒的取出方案

由於本方案套料沒有將工件鑽透,因此芯棒的取出須分兩步,第(dì)一(yī)步是破壞中心環帶,第二步是(shì)將(jiāng)芯棒從(cóng)工件中移出(見圖5)。

首(shǒu)先需將工件固定(dìng),固定方式如圖所示,然後用鋼絲繩聯接起吊螺栓(shuān)經(jīng)過滑輪由天車將芯棒直接拉出(chū)。

該力學(xué)模型可簡化(huà)為圓板在中心處受集中載荷(hé)作用,外周界麵剛性固定,查閱機械設計手冊可知徑(jìng)向應力公式為:

![]()

已知:圓環外(wài)半徑R=0.305 m。

取中心(xīn)帶環厚度h=0.01 m,拉力p=50 000 N時,計算可得

σr=1 416.58 MPa。

因工(gōng)件的抗拉強度σb 為515 MPa,所以拉應力σr≥σb,即在拉力為5 t 時,中心帶(dài)環可被拉斷。再取中心帶環厚度h=0.01 m,拉(lā)力p=20 000N,計算可得σ=566 MPa。

則拉應力σr≥σb,即在(zài)拉力為2 t 時,中心帶環(huán)也可被拉斷。

根據上述計(jì)算,建議將中心環帶(dài)的厚度保留在5~10 mm 之間,最大不超過15 mm,在這種情況下,可以(yǐ)用較小的力將芯棒從工(gōng)件中直接拉出。

4 工藝對比

4.1 改(gǎi)進前後加工效率

(1) 改進後加工效率

![]()

加上一倍輔助換刀時間總計約(yuē)32 h 即可完成套料加工任(rèn)務。

(2) 改進前加工效率

改(gǎi)進前(qián)采用先鑽孔後擴孔(kǒng)的工藝方式,先用總共七次(cì)走(zǒu)刀加工,每次走刀加輔助用時約為24 h,因此總用時約為180 h。

可見改進前加工所需時間是(shì)改進後加工所需時間的6 倍。

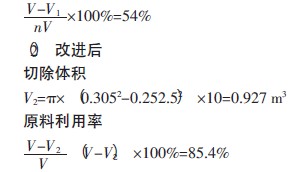

4.2 改進前後原料利用率

(1) 改進前

坯料原(yuán)體積V=π×0.452×10=6.37 m3切除材料體積V1=π×0.3052×10=2.92 m3原料利用率

可見,改進後的原料利用率比原工藝(yì)提高了31.4%。

5 結語

實(shí)際應(yīng)用(yòng)表明該工藝方法不(bú)僅能大幅提高大(dà)孔徑深孔的加工速度和原料(liào)利用率,生產(chǎn)效率高,能有效降低(dī)生產成本(běn),而且對同(tóng)類型工件加工具有指導意義,值得推廣普及。

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com