1 常見的小直徑深孔加工技(jì)術

1.1 常見的小直徑深孔加工技術

①傳統的鑽、擴、鉸工藝

目前孔的加工大部分還是用傳統的鑽、擴(kuò)、鉸工藝,要求機床主軸轉速(sù)高,範圍廣,通常(cháng)為11000~150000r/min;主軸跳動要小,主軸的跳(tiào)動量應小於1μm;對切削抗力變化的反應要敏感,最好(hǎo)配備有鑽頭(tóu)磨損的自動監控係統;為保(bǎo)證直線度、圓度,最(zuì)好有能相對主軸反向旋轉機構。

目前研製新(xīn)型鑽頭仍(réng)是該方麵研究的重點。

②電火花加工工藝(yì)

電(diàn)火花加工(gōng)使用高(gāo)速小孔(kǒng)加(jiā)工機床(帶有導向器,利用細管電(diàn)極(jí)高(gāo)速回轉(zhuǎn),管中通過高壓工(gōng)作液)來加工通孔。該方法加工效率高,可達到60mm/min,應用範圍廣,可以加工深徑比大的小孔,加工的最小直徑為0.3mm,但精度相對(duì)較低。

該方法的主要難點為加工中(zhōng)的蝕除產物和熱(rè)量不易排除(chú),一般的衝液方式無法解決(jué)這個問題。未來發展方向是要采用高速電火花加工技術,一方麵要不斷用流動的工作液將蝕除產物自間隙中排除,另一方麵要保持以高電流密度連續(xù)正常(cháng)放電。

③槍鑽加工工藝

因最早應用於槍管的加(jiā)工而(ér)得名,適用於深孔的加工,一次走刀加工出精度較高的孔。工作過程中,利用導向條支撐刀具,高壓(一(yī)般為3.4~9.8 MPa)切削液從鑽(zuàn)頭的進油孔送到切削區進行冷卻、潤滑,並幫助排屑,然後將切削與切削液順著V 形槽排入油箱中(zhōng)。

槍鑽的加工精度(dù),視不同的被加工材料和選用不同的(de)切削用(yòng)量可以一(yī)次加工出精度很高的孔,孔徑(jìng)精度可以達到IT7 以上,粗糙度可(kě)以達到Ra6.3~0.4μm,直線度最高可以達到0.1/1000。

④線切(qiē)割加工工藝

通過線狀工(gōng)具(jù)電極和工件電極的相對(duì)運動,對工件進行脈衝放電加工。控製電極絲的走(zǒu)動速度可獲得較低的表麵粗糙度,較高(gāo)的尺寸精度、形狀精度(dù)和位置精(jīng)度,但是該方法需要預加工穿絲孔。

1.2 小(xiǎo)直徑(jìng)深(shēn)孔精加工技(jì)術

小深孔(kǒng)精加工又稱為深孔的二次加工。在鑽孔或擴孔之(zhī)後(hòu),如果達(dá)不到規定的精(jīng)度或粗糙度要求(qiú),就需要采用深孔精加工技術進行二次加工甚至更多次數的加工。通常,航空(kōng)機載行業中的作動器(qì)、伺服閥等零件均需要二次精加工。其加工(gōng)精度(dù)為IT9~IT5 不等,孔加工粗糙度Ra 一般要求在1.6~0.2μm。

除少數盲深孔零件外,二(èr)次加工的特(tè)點是在已有通孔的基礎上進行加工。因此,排屑不再成為主要障礙,排屑的方(fāng)式也皇現多樣化(huà),刀具的種類和切削齒數也不拘一(yī)格。但由於二次(cì)加工(gōng)仍然是在孔的封閉內腔中進行的,加之受(shòu)工(gōng)件長度、零件結(jié)構、孔徑尺寸、工件剛度和(hé)刀杆剛(gāng)度等因素的影(yǐng)響,所(suǒ)以小深孔二次加工的難度仍然遠高於淺孔的精加工。

目前小深孔精密(mì)加工所采用的常用(yòng)方法主要包括研磨加(jiā)工、珩磨加工等。

研磨(mó)加工是使用研具和遊離的磨料進行微細加工的工藝方法,工件和研具之間相對平動和回轉運動時,利用遊離的磨料進行微細的切削加(jiā)工。該方(fāng)法可(kě)獲得很高的尺寸精度(dù)、形(xíng)狀精度、位置精度和較低(dī)的表麵粗(cū)糙度(dù)。該(gāi)方法的缺點有:①效率低,勞動強度大,並需要(yào)操作人員具有(yǒu)相(xiàng)當(dāng)的技巧和經(jīng)驗;②它(tā)的尺寸分(fèn)散性大;③容易在孔(kǒng)的兩端產生研磨喇叭口;④研磨中的磨粒會在孔的(de)窗口、環槽、直槽等處造成破壞,形成研磨(mó)淺灘;⑤研磨(mó)中使用的(de)研磨膏對零件的清洗是個大問題,研磨(mó)膏常常難於清洗幹(gàn)淨,清潔(jié)度經常超過標準。新的(de)研磨方法成為目前研究的重點(diǎn),例如超聲振動研磨,液(yè)體擠壓研磨等。

珩磨是從磨削發展起來的精整加工手段,可以(yǐ)使加工表麵的幾何(hé)精度、形狀公差(chà)、表麵粗糙度都得(dé)到極大改善。珩磨加工是以固結磨粒壓力(lì)進行切(qiē)削的光整加工(gōng)方法。一般(bān)工件固定,珩(héng)杆相對於工件作回(huí)轉和往複(fù)運動,在(zài)徑向珩杆可脹縮壓緊工件。可加工的範圍為直徑1~1200mm,孔長1200mm,加工精度可以到0.1μm,最高表麵粗(cū)糙度可達Ra0.01μm。珩磨所使用的設備,可以是專業設備,也可以是(shì)車床、鑽床或鏜床等普通(tōng)機床設備的改裝。

2 小直徑深孔加(jiā)工技術在(zài)航空機載行(háng)業中的應用

2.1 航空機載行業中小直徑深孔加工技術簡介

航空機載行業中電液伺服閥閥套內孔、各類飛行器的作動筒內孔就屬細長孔,其深徑比大,精度(dù)要求高(gāo)。加工時所用的刀杆、砂輪杆、研磨杆等均屬細長杆,其剛性差,不(bú)能承受較大的切削力(lì),很容易彎曲變形和磨損;此外,電液伺服閥閥套內孔孔(kǒng)壁(bì)有很多徑向圓孔、方孔或環槽,給內孔的精加工(gōng)更是增加了(le)難度。

以下是某型閥套內(nèi)孔現有的加工工藝流程:

麻花鑽(zuàn)鑽孔→鏜孔→鉸孔→淬火→精密線切割(gē)→研(yán)磨棒研孔

該內孔加工的難點在(zài)於半精加工(gōng)、精加工時采用的精密線切割校正(zhèng)直線度,然後采用研磨工藝,由於受研磨套加工(gōng)精度和剛度(dù)限製,圓柱度一直在(zài)0.003/100mm 左右,且製造成本較高。

2.2 應用舉例

在為航空機載製造廠選用深孔(kǒng)加工設備(bèi)時,加(jiā)工零件的材質(zhì)、結構特征以及精度都是應該注意的,同時要選擇合適的工(gōng)藝方法。

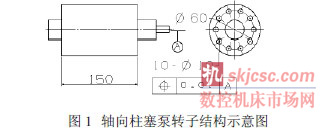

如某作(zuò)動器,為了簡化結構,作(zuò)動器中采用(yòng)精密深(shēn)盲孔的結構較(jiào)多。該作(zuò)動器的工(gōng)作壓力將達(dá)33MPa 以上(shàng),在保證偶件運動靈活性(xìng)的同時,要求保證最小的泄露,甚至零泄露(lù)。在這種情況下,要求偶件孔(柱塞(sāi)孔)的圓柱度小於0.001/100mm,配合(hé)間隙小於0.003mm,表麵粗糙度Ra0.4μm。軸向柱塞泵轉子結(jié)構示意圖和(hé)軸向柱塞泵轉子立體圖分別參見(jiàn)圖1 和2 所示。

該作動器用的柱塞泵和民用柱塞泵區別很大,高可靠性、高強度、大流量的(de)要求,決定了其材料幾乎全為高強度不鏽鋼,因此,加工難度非常大。柱塞孔的(de)加工難點是要保(bǎo)證多個柱(zhù)塞孔的空間位置度(dù)和孔的圓柱度。

·孔徑小:孔徑為10mm,屬於小(xiǎo)孔加工;

·孔深:孔深長150mm,長徑比等於(yú)15,屬於深孔加工(gōng);

·要(yào)求精度高:要求圓柱(zhù)度為0.001/100mm,配合間隙小於0.003mm,屬於典型的精密加工。

如上圖所(suǒ)示,轉子上沿圓周均勻分布了多個高精度柱(zhù)塞孔(kǒng),目前的加工主要采用鏜孔加(jiā)研磨工藝。由於(yú)鏜孔工藝不可避(bì)免會產生錐度(dù),而且對細長孔加(jiā)工位置度難以保證。

由於這些(xiē)小直徑深孔且均分布在壁厚方向,不易采用(yòng)工件旋轉刀(dāo)具進給的加工方式,宜采(cǎi)用刀(dāo)具旋轉(zhuǎn)且進給或工件進給的深孔加工方式,因此選用如下加工工藝:

粗加工(鑽孔、擴孔)→半精加工(鏜孔)→精加工(珩磨)

說明如下:

①粗加工(用較高的生產率去除(chú)大量的加工餘量)采用專用的深孔麻花鑽,並進行特殊的刃磨,以保證良好的分屑(xiè)效果和定心作用。由於孔徑較小,需要超高的主(zhǔ)軸轉速,一般鑽床無法勝(shèng)任。且普通鑽床加工時刀具直(zhí)徑過細造成剛度不足,會使加工後的孔直線度超差,給後續加工帶來困難。因此在加工小深孔時,必須有專(zhuān)業化的(de)小深孔加工(gōng)工具和(hé)深孔機床裝備。

②半精加工

由於該孔直徑(jìng)為Φ10mm,比較適合采用鏜削進行半精加工,進一步提高加(jiā)工精度,為精加工作準備;③精加工(最(zuì)終加工,光整加工,提(tí)高幾(jǐ)何尺寸(cùn)精度、改善(shàn)表麵粗糙度)

原工藝采用研磨的手工光整手段,效率低,勞動強度大,並需要操作人員具有相當的技巧和經驗,可改進為(wéi)珩磨,利用珩磨頭對工件進行表麵精加工。一般采用臥式珩磨機,珩磨(mó)頭隻作旋轉運(yùn)動,工件作往複運動,由(yóu)塞規式自動尺寸控製裝置保證工件尺寸,尺寸(cùn)精度可達0.005mm,可替代研磨。

如圖所(suǒ)示需選用加工孔深大於150mm、孔徑涵蓋Φ10mm 的深(shēn)孔加工設備,同(tóng)時(shí)需要達到加工孔的(de)圓柱度小於0.001/100mm,配合間隙小於0.003mm。

通過(guò)與國外設備廠商的溝通和參觀學習後,在加工作動器的柱塞孔(kǒng)時,采用精密珩磨設備,進行內孔精加工,提高精密深孔的圓柱度和位置度。該(gāi)設備最小可(kě)以磨削Φ0.8mm 的孔,最大可以磨削Φ36mm 的(de)孔,深度可(kě)以達到200mm,粗糙度:Ra0.1~1.6mm;被加工孔圓度<0.001mm。

3 設備選型需注意的因素(sù)

選擇加工設備時,應根據被加工工件的材料性能、形(xíng)狀、尺寸(cùn)、加工餘量、精(jīng)度要求以及加工批量等進行選擇。

3.1 加工工件批量大小及加工工(gōng)件材料

一般來說,小批(pī)量的易加工材(cái)料,包括碳鋼、一(yī)般合金鋼,不管是軸類還是異型件都可用深(shēn)孔鑽係統進行深孔粗加(jiā)工,該係統刀具采用槍鑽,內冷外排屑。可(kě)方便的配置在普通車床、鏜床等設備上,加工效率及(jí)加工精度遠高於傳統加工方法,適宜於中小批量零件的小直徑深孔(kǒng)加工。選用(yòng)通用性大的、功(gōng)率小的單軸立式珩磨機(jī)床進行精密加工。對於大(dà)批量、高精度、難加工材料的小直徑深孔加工則(zé)要選擇多軸(zhóu)、自動化程度高的專用機床,如多軸珩磨機(jī)。

3.2 加工工(gōng)件外形、尺寸

深(shēn)孔加工依據被加工零件的外形又可分為(wéi)回轉軸類深孔加工機床和異型體深(shēn)孔加工機床。

異型體上的(de)深孔加工一般選擇F\G 係列的(de)三坐(zuò)標深孔鑽床。(F 係列是工作台提供垂直(zhí)方向的移動,行程小,適合小型工件(jiàn)的深孔加工(gōng);G 係列是機床橫梁提供垂直方向的移動,工作台載重大,上下行程大,適合大(dà)工(gōng)件的深孔加工。)

3.3 加工(gōng)工(gōng)件的孔徑、加工精度要求及鑽削深度(及長徑(jìng)比)

對於一般直徑較(jiào)大、孔深較淺的孔來說比較(jiào)適合采用鏜削加工;而(ér)對於直徑較小、孔(kǒng)深較深的(de)孔(直(zhí)徑小於Φ4mm,深徑比≥10)較適合鑽削加工(gōng)。

3.4 選用加工中心的需求

當前,由(yóu)於深孔機床的高速發展,小(xiǎo)直徑深孔加工向柔性複合化趨勢發展,即一次裝夾,完成鑽、鏜、車、銑和磨光等多刀工序。能(néng)夠實現高效、精密和集中加工,避免零件多次裝夾誤差。先決條(tiáo)件是必須采用高(gāo)速加工中心,而機床的高(gāo)速化必須滿足下列條件。

①配備高速回轉主軸隨著中心(xīn)主(zhǔ)軸的高速(sù)化,已可采(cǎi)用鏜削工具(jù)對孔進行精密加工。小直徑深孔加工需配備動平(píng)衡性能優異的高速主軸。

②主軸可直接供(gòng)給冷(lěng)卻液在鑽削(xuē)過程中,加工(gōng)小直徑深(shēn)孔必須特別注意排屑問題,最(zuì)好選用帶供油孔的鑽頭,以便(biàn)進(jìn)行穩定的加工。采用(yòng)由主軸(zhóu)中心供給冷卻(què)液的方式,對於更換卡(kǎ)具的鎖(suǒ)緊螺栓則更為方便。

③具有孔(kǒng)加工用CNC 工具插(chā)補功能CNC 切削的特點在於可以進行控(kòng)製工具軌跡的合理加工,在對孔進(jìn)行CNC 切削加工時,可采用螺旋切削、等高走刀、對切等(děng)工具插補方式。

4 小直徑(jìng)深孔(kǒng)加工技(jì)術的發展趨勢

從20 世紀70 年代起,美國的零部件製造商(shāng)開始采用(yòng)內孔磨削的方法(fǎ),用漲縮式珩磨加工閥孔,而與之相對應的軸則多(duō)采(cǎi)用配磨的方式以保證配合間隙(xì)。采用珩磨(mó)工(gōng)藝與多次手工研磨的工藝相比,加工質量好,預留餘量少,並且生產能力高。但是(shì),珩(héng)磨也存在著其(qí)局限性。傳統的(de)珩磨加工有產生喇叭口,孔徑尺寸較難控製等問題。

國外的Single pass 精密孔(kǒng)加工(gōng)技術,也稱整體(tǐ)式珩磨技術,與傳統的珩磨技術相比,具有更高的加工精(jīng)度,更短的加工時間,更少的操作技能以及(jí)更低的加工(gōng)成本,是未來精密深(shēn)孔加工技術的一個重要發展方向。另外,為了適應種類愈來(lái)愈多,加工難度愈來愈大(dà)的小直徑深孔加工,小直徑深孔加工方法已由傳(chuán)統的切削加工方法發展到非傳(chuán)統的切削加工方法,前者是以機械力學為基礎的單刃(rèn)或多刃刀具的切削方法,後者是(shì)以附加能(néng)量(liàng)(如熱切削、低(dī)溫切削、磁化切(qiē)削和(hé)振動切削),附加介(jiè)質(如添加氣體切割或(huò)塗覆(fù)固體潤滑劑切(qiē)削)、高(gāo)速切削、電解切削以及高能束與射流切削技術等[6]。

傳統小直徑深孔加工采用機械方式去除(chú)多餘材料(liào),具有一些固定缺陷,例如刀(dāo)具材料硬度必須(xū)高於工件硬度,切削力大,工(gōng)件殘留應力,容易變形,勞動強度大,加工環境(jìng)惡劣等。當麵臨航空航(háng)天部件複雜型麵、微元器件,或者工件超硬、超軟、高精度(dù)、高質量、複雜形體機構時(shí),傳統機械加工難以達到要求。

為此,許(xǔ)多研究者提(tí)出可采用超聲波振動切削的方(fāng)式。目前,正在探索一種應用範圍廣而且工藝合理的超聲波振動切(qiē)削模式,其中包括研究機床的適(shì)應特性等內容。隨著這些問題的順利解決,今後可望更好地實現L/D 值更大(dà)的小直徑深孔加工,鑽削的速度會更快,加工精度(dù)會更高。

如(rú)果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com