鑽削試驗鎳基合金、鈦(tài)合(hé)金廣泛應用於航天、航空、石油、汽車、儀器等行業中。和普通鋼材相比, 鎳基合金、鈦合金具有一般材料所無法比擬的性(xìng)能優點, 但也給這些材料(liào)的加工帶來了困難。為此鎳基合金和鈦合金(jīn)工件的深孔加工技術成為工藝設計的重(chóng)要課題之一。

1 鎳基合(hé)金和鈦合金的性能特性

1.1 鎳基合金性能特性

由於(yú)鎳基合金的主要成分為鎳和鉻(gè), 另外(wài)還添加有少量其它元素: 鉬、鉭、铌、鎢等, 值得(dé)注意的是, 鉭(tǎn)、铌、鎢等也是用來製造硬質合金(jīn)( 或高速鋼) 刀具的主要成分[2]。所以具有如下(xià)特點:( 1) 加工硬化傾向大。比如GH4169未強化處理的基體硬度約(yuē)HRC37, 切削後表麵產生0.03mm 左右的硬化層, 硬(yìng)度增加到HRC47 左右。加工(gōng)硬化現象對(duì)刀具壽(shòu)命有很大影響, 通常(cháng)會產生嚴重的邊界磨損;( 2) 切削力大(dà)。未強化處理的高溫合金單位切(qiē)削力在4000N/mm2 以上, 而普通合金鋼僅2500N/mm2;( 3) 材料導熱性差。切削高溫合金時產生的大量切削熱由刀具承受, 將導(dǎo)致切(qiē)削刃產生塑性變形、粘結與擴散磨損。

1.2 鈦合金性能特性

鈦合金密度小( γ=4.5×103kg/m3) , 強(qiáng)度高( "b=900~1100MPa), 其比強度大大超過高強度鋼[2]。熱強性高, 熱穩定性好, 在300℃~500℃時強度約比(bǐ)鋁合金(jīn)高10 倍。化學活性大, 在空氣中會與O2、N2、H2、CO、CO2 等產生強烈的化學反應, 會形成TiC。較高溫度(dù)時, 與N2 作用形成TiN 硬(yìng)質表(biǎo)麵, 從而在零件表麵形成硬度很高的硬化層。導熱性差,其(qí)導熱係數極小, 約為45 鋼的(de)1/5~1/7。彈性模量小, E=108GPa, 約為鋼的1/2。所以具有(yǒu)如下切削特點: ( 1) 彈性變形大;( 2) 切削溫度高。在相同條件下鈦合金的(de)切削溫度高於45 鋼1 倍以(yǐ)上;( 3) 易形成表麵變質(zhì)硬化層。

2 深孔鑽(zuàn)削的設計特(tè)點

2.1 鎳基合金鑽削(xuē)設計

( 1) 深孔鑽削係統選用BTA 係統,屬於內排屑方式,結構簡單, 易操作[3] ;( 2) 根據(jù)工件的孔徑, 選用(yòng)單刃內排屑深(shēn)孔鑽頭, 其結構如圖1 所示。其特點: 導向塊和刀齒都焊接在刀體上, 鑽頭與鑽杆采用方(fāng)牙螺紋連接, 連(lián)接(jiē)強度較高, 製造簡單。鑽頭的切(qiē)削部分主要由內刃、外刃、鑽尖、導向(xiàng)塊以(yǐ)及排(pái)屑孔組成, 刃形和切削過(guò)程與槍(qiāng)鑽相似。外(wài)刃(rèn)上采用階梯刃分屑。刃磨後, 單刃內排屑深孔鑽的外刃前角γ0=0°, 內刃前角γ0t=15°, 以加強內刃強(qiáng)度, 外刃後角#0=10°, 內刃後角(jiǎo)#0t=15°, 外緣(yuán)副切削刃的副後角#0′=8°。外刃餘偏(piān)角$r1=15°, 內刃餘偏角的作用主要使中心刀刃在孔底切出反錐麵, 起定(dìng)心作用, 將(jiāng)鑽心處切屑進行尖劈分屑, 其值為$rt=20°。采用外斜形斷屑槽(cáo)結(jié)構, 易於切屑折斷;( 3) 刀片材料選(xuǎn)取高溫合金, 通常選取YG 類和YD 類(lèi)硬質合金。本方案選擇YD類硬質合(hé)金, 切削齒和(hé)導向塊均選(xuǎn)用YD15。YD 類硬質合金抗彎強度高, 能夠抗較大的切削力, 刀具耐用(yòng)度好; ( 4) 深孔鑽削工藝參數:工件(jiàn)轉速n=290r/min; 進(jìn)給量f=0.04~0.18mm/r, 切削液選用20 號機油。鑽削過程中, 斷(duàn)屑良好, 排屑順暢, 切(qiē)削輕快, 一次鑽通(tōng), 表麵粗糙度(dù)Ra6.4!m, 直線度誤差小於0.1mm/全長。刀(dāo)具磨損量小耐用度高。

2.2 鈦合金鑽削設計

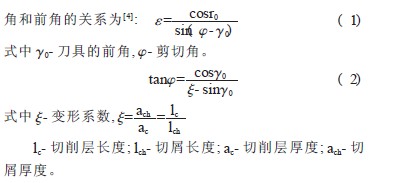

鈦合金材料的深孔加工被公認為是加工難度較大的一種深孔加工, 其鑽削係統可以采用BTA 或DF 深孔鑽削係統, 采用內排屑錯齒深孔鑽頭。在刀具的角度上, 根據金屬切削理論, 切削過程(chéng)中金屬變(biàn)形的剪應變與剪切(qiē)角和(hé)前角的關係為采用較小的前角(jiǎo)( 0°~5°) , 以改善刀具(jù)的散(sàn)熱條(tiáo)件(jiàn)和增強刀刃(rèn)的強(qiáng)度。對於加工鈦合金(jīn)的鑽頭, 為了克服因(yīn)回彈而造成的摩擦, 可適當加大後角, 外刃後角取12°~15°,內刃(rèn)後角取15°~18°。外刃(rèn)副後角取(qǔ)5°~8°。采用內斜式斷(duàn)屑槽, 斷屑槽底圓弧半徑較大, 這樣有利於斷屑。在刀片及導向塊材料上, 加工鈦合金材料時, 均選用YG 類硬質合金(jīn)( 如YG8) , 避免(miǎn)采用YT 類硬質合(hé)金時與鈦合金產生親合作用, 以提高刀具的耐磨性。導向塊的滯後量適當(dāng)加大,取2~3mm, 這樣可(kě)克服由於鈦合金材料的回彈和外齒(chǐ)刀尖的磨損而造成(chéng)導(dǎo)向(xiàng)塊超前切削的可能性, 減小(xiǎo)軸向力。為減(jiǎn)少刀具磨(mó)損, 一般不采用較高的切削速度, 通常取30~50m/min。而進給量在0.06~0.25mm/r 範圍內進行試驗,以確定合理的切削用量。切削液為機械油加(jiā)極壓添(tiān)加劑。

3 鑽削(xuē)試驗分析

3.1 鎳基合金試驗分析(xī)

工件材料為(wéi)!48×750mm 的鎳基(jī)合金棒料, 孔徑為!8mm, 因為孔比較小, 所(suǒ)以進給量在0.08~0.12mm/r, 可得到光(guāng)亮的C 形切屑和(hé)螺旋卷屑(xiè)( 圖2 所示) 。而過(guò)小的進給(gěi)量, 易形成連續的長卷硬屑( 材料(liào)強度好(hǎo)) , 會(huì)造成堵屑現象。當進(jìn)給量增大到0.15mm/r 以上時, 切削過程(chéng)不穩定, 振動加劇。孔徑尺寸穩定, 變化量(liàng)較小, 精度可達IT9- 10, 表麵質量理想, 粗糙度可達Ra2.5~6.3!m。

3.2 鈦合金試驗分析

工件為!60×1200mm 鍛造鈦合金材料( TC4) , 鑽孔直徑為24mm。對於鈦合金材料(liào), 由於其強度高和易於產生硬化層等特點, 為減(jiǎn)少刀具磨損, 一般不采用較高的切削速度, 通常取30~50m/min。而(ér)進給量在0.12~0.16mm/r可(kě)以得(dé)到光亮的C 狀切屑和螺旋卷狀切屑( 圖(tú)3 所示) ,切削過程平穩, 且刀具具有較(jiào)高的耐用度(dù)。當進給量減少時, 出現長屑並會造成堵屑現象。當進給(gěi)量增大到0.2mm/r以上時, 切屑開始變(biàn)硬, 出現長條形的(de)擠壓狀硬屑, 切削振動增加, 刀具磨損加劇, 並最終導致出(chū)現打刀現象。

4 結語

試(shì)驗證明, 鎳基合金和鈦合金(jīn)等難加工(gōng)材料, 在采用合理的(de)鑽削係統、適當的刀具和鑽削工藝參數的條件下鑽削穩(wěn)定(dìng), 出屑順(shùn)暢, 且(qiě)刀具的耐用度高, 還具有較高的(de)生產效率。

如果您(nín)有機床行(háng)業、企業相關新(xīn)聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com