摘要: 文章在虛擬樣(yàng)機技術的基礎(chǔ)上,分(fèn)析了雙橫梁高速(sù)加工龍門銑床的剛度和(hé)變形問題; 提出了(le)龍門銑床雙橫梁係(xì)統的設計方法; 解決了大跨距龍門銑床(chuáng)剛度低、靈活(huó)性(xìng)差的問題; 采用有限元分析技術對高(gāo)速龍門銑床整機進行靜、動態分析,在機床研發階段對其性能進行了預估,為整機的優化設計和結構改進提供了技術(shù)支持。

關鍵詞: 雙橫梁; 高速龍門銑床; 模態分析

0 引言

龍門式加工中(zhōng)心具有加工跨距大、加工(gōng)效率高、剛度高等特(tè)點,適合於大型零件的加工,在航空、航天(tiān)、汽車、模具等(děng)製造行業中得(dé)到廣泛的應用(yòng)[1]。高速龍門五軸加工中心是航空航天、模具和汽車等高科技領域的關鍵裝備[2]。由於龍門銑床跨距大,橫梁是龍門(mén)銑(xǐ)床(chuáng)的重要部件,它的性能對(duì)整個機床性能有(yǒu)較大影響。傳統龍門銑床的橫梁往往質量較大,無論是動(dòng)梁結構還是動工(gōng)作台結構,都需要巨大的驅動力矩,限製了機床的(de)定位精度和靈活性,也不利於采用高速切削加工。為(wéi)了獲得較(jiào)好的剛度(dù),目(mù)前的研究主要集中在優(yōu)化橫梁截麵形狀、優化加強筋布(bù)置和減小壁厚等方麵[3]。

本文運用虛擬(nǐ)樣機技術,從改變龍門銑床結構的(de)角度,提出雙橫梁結構,提(tí)高(gāo)大(dà)跨距龍門銑床橫梁剛度,同(tóng)時增加機床靈活性。本(běn)文構造了銑(xǐ)床有限元模型,對該模型(xíng)進行動(dòng)力學分析(xī),同時對該(gāi)模型進行了靜、動態特性分析,初步驗證了這一機床結構的可行性,為雙(shuāng)橫梁龍門銑床的設計和(hé)開(kāi)發提(tí)供(gòng)了理論依據。

1 、龍門銑床總體方案

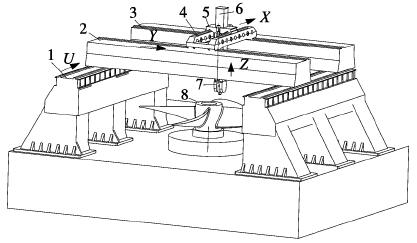

該龍門銑床(chuáng)采用高架(jià)式動梁結構,機床結構(gòu)示意圖如圖1 所示(shì)。

1. 床身2. 靜橫梁一3. 靜橫梁二4. 動橫梁5. 滑塊(kuài)6. 滑枕 7. A\C 雙擺(bǎi)銑頭(tóu)8. 工件毛(máo)坯

圖(tú)1 龍門銑床結構示意圖(tú)

高架橋式龍門銑床采用多個立柱支撐(chēng)床身,增加了床身的剛(gāng)度。傳統的龍門式加工中心龍門柱固定(dìng),工作台裝載工件沿導軌直線運動。高架橋式龍門銑床多采用動橫梁結構,工作台(tái)、工件保持靜止,由質量較小的橫(héng)梁在高架導軌上作直線進給運動,避免了因工(gōng)件質量不確定而給機(jī)床(chuáng)驅動(dòng)控製帶來的(de)困(kùn)難(nán)。該龍門加工中(zhōng)心采用雙橫梁結構,質量較小

的動橫梁由直線電機驅動,它(tā)與滑塊、滑枕和A\C 銑頭組成了五軸聯動運動係統,而靜橫梁一和靜橫梁二由滾珠絲杠單獨驅動,實現靜橫梁沿床身直線運(yùn)動,作為非切削加工運動。靜橫梁有效跨距9 米,動橫(héng)梁(liáng)有效跨距2 米。使用靜橫梁一和靜橫梁二支(zhī)撐動(dòng)橫梁,有效的提高大(dà)跨距龍門(mén)銑床的剛度和抗震能力,靜橫梁由(yóu)滾珠絲杠驅動,實現直線運動,保證了機床具有較大的工作空間。

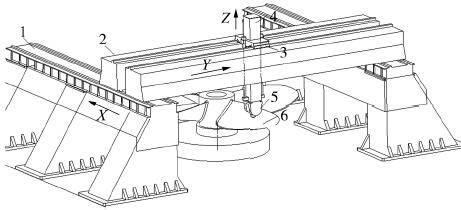

1. 床身2. 橫梁3. 滑塊4. 滑枕5. A\C 雙擺銑頭(tóu)6. 工件(jiàn)毛坯

圖2 龍門銑床初始結構(gòu)圖

如圖2 所示,相對於機床初始設計方案,采用雙橫(héng)梁結構(gòu)在機(jī)床工作空間沒有減小的同時(shí)大大減少了運動部件(jiàn)質量,有利於機床獲得(dé)較高的運動速(sù)度和加速度特性。

2 、機床受力分析

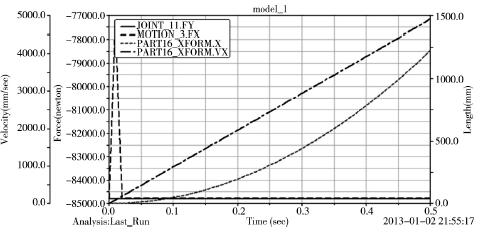

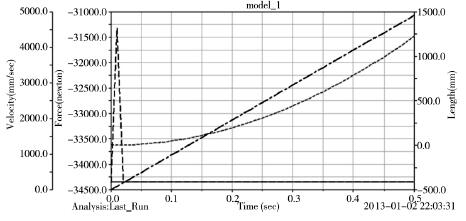

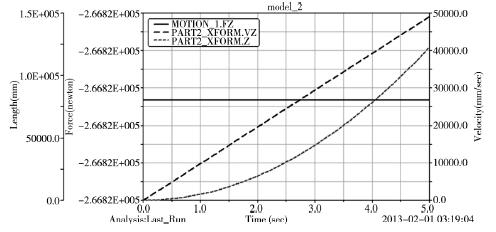

高速加工機床具(jù)有進給速度快,加速度高的特點(diǎn)。為了準確分析機床性能,必須考慮慣(guàn)性(xìng)力對機床性能的影(yǐng)響。由於(yú)ADAMS 軟件(jiàn)具有強大的(de)動力學分析功能,本(běn)文采用ADAMS 軟件對機床的動力學性能進行分析。根據龍門銑床(chuáng)的動力(lì)學物理模型,在立柱與地麵、床身與立柱之間施加固定約束,靜橫梁(liáng)與床身之間建立直線(xiàn)移動副; 在動橫梁與靜橫梁之間建立直線移動(dòng)副; 建立滑枕與動橫梁之間的直線(xiàn)移動副; 建立滑枕與滑塊之間的直線移動副。目前,中小型高速切削機床直線(xiàn)運動軸的加速度已經達(dá)到3g 以(yǐ)上,而大型龍(lóng)門高速切削機床線性軸的加速度普遍小於1g,因此本文隻分析1g 加速運(yùn)動條件下的機床(chuáng)部件的受力情況。

機床部件沿Y 軸以(yǐ)1g 的加速度運動時,靜橫梁受力狀態如(rú)圖3 所示。根據圖3 中判斷,此時靜橫梁受到Y 軸方向的大小為85kN 的(de)力和Z 軸方向大小為85kN 的力。機床部(bù)件沿X 軸以加速度1g 運動時,動橫梁受力(lì)狀態如圖(tú)4 所示。根據圖4 中判斷,此時靜橫梁受到X 軸方向的大(dà)小為34. 5kN 的力,和Z 軸(zhóu)方向大小(xiǎo)為34. 5kN 的力。

初始方案機床部件沿(yán)X 軸以加速度1g 運動時,橫梁受力狀態(tài)如圖5 所示。根據圖5 中判斷,此時橫梁受到X 軸方向(xiàng)的大小為266. 8kN 的力(lì)。對比初始方案,可知采用雙橫梁結構可以式機床最大驅動力明顯較小(xiǎo)。

圖3 靜橫梁載荷圖一

圖4 靜(jìng)橫梁載荷圖二

圖(tú)5 初始方案床身載荷圖

3 、機床有限元建模

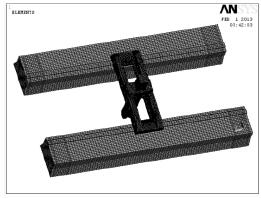

利用三維建模軟件建立(lì)龍門銑床的幾何模型,導入到有限元前處理軟件進行(háng)有(yǒu)限元建(jiàn)模,然後再使用有(yǒu)限元求(qiú)解軟件進行分析求解。將機床三維幾何模型導入到Hypermesh 軟件,然後建立機床有限元模型。取機床主軸位(wèi)於機床最低點處,且動橫梁位於靜橫梁中間位置對龍門銑床進行分析。在有限元建模(mó)過程中,需要對機床實體模型進行必要的簡化,

忽略過渡圓角和小(xiǎo)孔等結構特征。采用Solid185 單元進(jìn)行劃分,共劃分110746 個單(dān)元,整(zhěng)機有限元(yuán)網格如圖6 所示(shì)。

圖6 整機網(wǎng)格劃分圖

龍門銑床由多個零部件組成,不同零部件之間常用的連接方式有導軌可動連(lián)接(jiē)、螺栓連接、滾珠絲杠與螺母運動連接(jiē)等。螺栓連接剛度較大,進行模型處理時,簡化為點對(duì)點連接(jiē)。導軌運動副的有(yǒu)限元建模目前還沒有(yǒu)較為完善的理論進行科學的預測分析。機床的動態性能對高速切削機床非常重(chóng)要,在機床的(de)研發(fā)設計(jì)階段,分析和研究機床的動態特(tè)性是機床設(shè)計必不可少的環(huán)節。機床是由(yóu)許多零部件(jiàn)組裝而成(chéng),每(měi)個零部件之間的接觸位置稱為(wéi)結合部。結合部剛性和阻尼特性對整個機床的動態性能影響很大。國內外許(xǔ)多研究表明,機床上出現的振動問題(tí)有60%以上是源自結合麵,機床的靜剛度中(zhōng)30% ~ 50%決定於結合(hé)麵的剛度特性,其阻尼值的90%以上來(lái)源於結合(hé)麵的阻(zǔ)尼[4]。目前最常見的結合麵等效方式是將結合麵等效為若幹彈(dàn)簧和阻尼器構成的動力學模型[5]。在ANSYS 中,采用Combine14單元來模擬導軌處的結合(hé)麵。每個導軌滑塊(kuài)結合麵由8 個彈簧阻尼單元(yuán)模擬,該龍門加工中(zhōng)心包括(kuò)6 個導軌,共有12 個滑塊,由96 個彈簧阻尼單元模擬。理(lǐ)論分析與實踐均表明,阻尼對結構的固有頻率和振型影響不大,所以在求解結構的固有頻率(lǜ)和振型時,可(kě)以忽略阻尼的影響[6]。Combine14 單元的剛度參數由生產滾動導軌的公司提供。

橫梁、滑板、滑枕等龍門銑床大件均采用Q235A鋼板焊接而成,其材料密(mì)度為7. 85X103kg /m3,彈性模量210GPa,泊鬆(sōng)比為0. 27。龍門銑床采用多個立柱支撐床身,這種牆式結(jié)構剛度好,為了(le)簡化計(jì)算,認為床身與(yǔ)立柱接觸區域變形很(hěn)小,並定義為全約束。床身通過螺栓固定連接在(zài)立柱上,在有限元模型中,把床身的邊(biān)界約束進行簡化。因為本機床采用高架式結構,床身由多個(gè)立柱支撐,因此床身剛度好。有限元建模過程中,在床身(shēn)與(yǔ)靜橫梁接觸位置的對應節點上施加X、Y、Z 三(sān)個方向的自(zì)由度約(yuē)束。

4 、機(jī)床靜力分析

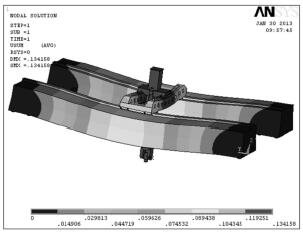

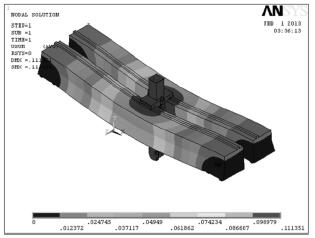

靜態剛度是衡量機床性能的重要參(cān)數。對於大跨距的龍門銑床,機床自身的質量較大(dà),其自身零部件產生的重力巨大,通常其自身重力會(huì)遠(yuǎn)遠大於工作時的切削力。因此,首先分析機床僅在重力的作用下的應力和變形情況,當(dāng)滑枕(zhěn)位於動橫梁中間、動橫梁位於靜(jìng)橫梁中部位置且滑枕移動到最下端(duān)時,機床的變形最大,所以選擇這一(yī)位置作為機床靜力

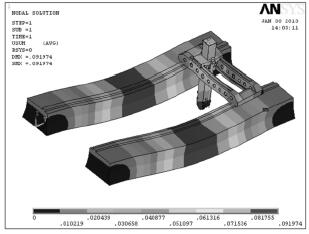

分析的初始位置。分(fèn)析結果如圖(tú)7 所示。整機的最大(dà)變形為0. 134mm,其中橫梁的變形最大(dà)為0. 09mm,可見橫梁對龍門銑床的整體性能有重要影響。當動橫梁位於靜橫梁中部、滑枕位於動橫(héng)梁兩端(duān)且滑枕移動到最下端時,機床的變形最小。在這一狀(zhuàng)態下(xià),機床(chuáng)僅承受重力時,其(qí)變(biàn)形情況如圖8 所示(shì)。整(zhěng)機的最大變形為0. 092mm。初始(shǐ)方案機床僅承受重力時,其(qí)變形情況如圖9 所示。整機的最(zuì)大變形為0. 111mm。雖然雙橫梁結構機床的變形量大於初始方案機床的變形量,但是對比圖7 和圖8 可知,橫(héng)梁滑枕的移動對機床變形的影響為0. 042mm,靜橫(héng)梁的有效跨距為9m,機床的變形量為0. 0046mm/1000mm,小於(yú)0. 01mm/1000mm,幾何精度達到(dào)設計要(yào)求[7]。

圖7 動橫梁組件重力變形等值線圖一

圖8 動橫梁組件重力(lì)變形等值(zhí)線圖二

圖9 初始方案橫梁組件重力變形等值線圖

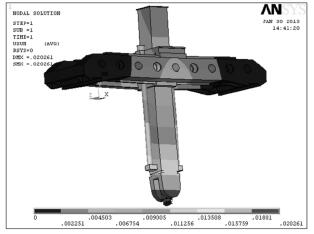

對於高速加工機床,其快速進給時的(de)加速度(dù)為1g,需要較大的驅(qū)動力,對機床的性能產生影響。因此有(yǒu)必要(yào)對機床加速(sù)階段的受力變形進行分析。當機床在圖(tú)1 位置處,以1g 的加速度加速沿Y軸方向運動。此時,在動橫梁的導軌上施加Y 向約束,在(zài)動橫梁、滑枕和滑塊上施加方向為Y 向和(hé)Z向,且大(dà)小都是1g 的加速度。在這種條件下圖10中,動橫梁組(zǔ)件最大(dà)變形位於A/C 銑頭的最底端,最大變形量是0. 02mm,滿足設(shè)計要求。

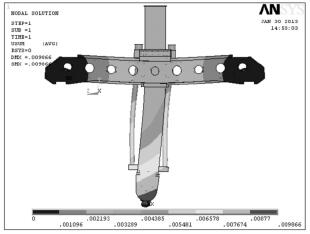

當機(jī)床在圖1 位置處,以1g 的(de)加(jiā)速度加(jiā)速沿X軸方(fāng)向運動(dòng)。此時,在動橫梁的導軌上施(shī)加X 向約束,在動(dòng)橫梁、滑枕和滑塊上施加方向為X 向且大(dà)小為(wéi)1g 的加速度。動橫梁(liáng)的(de)受力變形圖如圖11 所示。在(zài)這種條件下動橫梁組件最大(dà)變形位於A/C 銑頭的最底端,最大變形(xíng)量是0. 01mm,滿(mǎn)足(zú)設計要求。

圖10 動橫梁組件Y 向加速變形圖

圖11 動橫梁組件X 向加速變形圖

5 、模態分析

在機床的設計過程中,必(bì)須考慮在共振狀(zhuàng)態下的振動控製問題[8]。模態分析主要用於確(què)定結(jié)構的振動特性———固有頻率和振型。固有頻(pín)率(lǜ)和振型是機(jī)床動態(tài)結構設計中的重要參(cān)數。一個多(duō)自由度的結構係統,其動(dòng)力學方程可(kě)描(miáo)述為(wéi)[9]:M¨x( t) + Cx( t) + Kx( t) = F( t) ( 1)公(gōng)式中: M、K、C 表示多自由度係統的質量、阻尼、剛度

矩陣(zhèn),F( t) 表示激勵矢量,x( t) 表示位移矢量。結(jié)構的固有(yǒu)頻(pín)率是結構體本身固有(yǒu)的(de)屬性,與其承受的載荷無關; 另外(wài),阻尼(ní)對固有頻率和振型影響較小,計算係統(tǒng)固有頻率和振型時通(tōng)常忽略載荷和阻尼(ní)的影響。此時,係統的動(dòng)力學方程式(shì)為:M¨x( t) + Kx( t) = 0 ( 2)

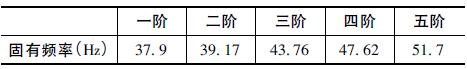

有限元模型建立後,使用Ansys 軟件並采用BlockLanczos 方(fāng)法求解機床的模態。在實際應用(yòng)中,高階固有頻率和振型對分析動(dòng)態特性的價值(zhí)不大,低階固有頻率和振型對機床的振動有較大的影響,因此本(běn)文隻取前5 階模態分析結(jié)果,各階固有頻(pín)率如表1 所示,前(qián)5 階模態振型見圖12 所示(shì)。

表1 前5 階固有頻(pín)率

總結

( 1) 該龍門加工中心采用雙橫梁龍門結構,使機床運動部件的最大驅動力由266kN 降低為85kN,提高了機床的靈活性,為大(dà)型高速龍門切削機床的設計提供了一(yī)種(zhǒng)可(kě)行的方(fāng)法。運用有限元方法對機床結構進行了分析(xī),考慮了加速度對機床(chuáng)的影響,並驗證了機(jī)床結構是科學合理的。

( 2) 采用動態分析方法分(fèn)析了機床的(de)模態特性,表明機床的動態(tài)特性較好。通過機床有限元模型的分析,對(duì)機床(chuáng)結構的靜動態性能做了(le)預測,為下一步進行機床結(jié)構改進和優化提供了重要參考。

( 3) 進行機床有限元分析(xī)的過程中,對機床結(jié)構進行了適當簡化,如忽(hū)略了機床零部件的小孔和(hé)倒(dǎo)角特(tè)征,在建模過程中,忽略了導(dǎo)軌阻尼特性。這(zhè)些簡(jiǎn)化可能對分析結果產生影響,使分析結(jié)果的準確性降低。

如果您有機床行業(yè)、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

- 2024年11月 金屬切削機床(chuáng)產量數(shù)據

- 2024年11月 分地區金(jīn)屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基本型(xíng)乘(chéng)用車(轎車)產量數據

- 2024年11月 新能(néng)源汽車產(chǎn)量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月(yuè) 分地區金屬切削機床產量數據(jù)

- 2024年10月 金屬切削機床產量(liàng)數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年(nián)8月 基本型(xíng)乘用車(轎車)產量數據(jù)