摘要:葉(yè)輪加工是當今多軸聯運數控加工最常見的實例,也是數控加工的難點之一。本文詳細地介紹了葉(yè)輪加(jiā)工的全過程及加工過程的注意事(shì)項,為複雜產品的模型建立和(hé)多坐標數控(kòng)編程提供了設計思路和方法。

關鍵詞(cí):UG;整體葉輪;多軸加工(gōng)

作為動力機械的關鍵部件(jiàn),整(zhěng)體式葉輪(lún)廣(guǎng)泛(fàn)應用於航天航空等領(lǐng)域,其加(jiā)工技術一直是製造(zào)業中的(de)一個重要課題。葉輪的加工質量直接影(yǐng)響整機的動力性能和機械效率,數控加工是目前國內外廣泛采用的加工整(zhěng)體(tǐ)三元葉輪的方(fāng)法。整體葉輪的加工(gōng)難(nán)點主要表現在: ①三元整體葉輪的形狀複雜,其葉片多為(wéi)非可展扭曲直紋麵。②整體葉輪相鄰葉片的空間(jiān)較小,而且在徑向上(shàng)設有半徑的減小通道越來(lái)越窄,因此加工葉輪葉片(piàn)曲麵時除了(le)刀具與被加工葉片之間發生幹涉外,刀具極易與(yǔ)相鄰葉片發生幹涉(shè)。③刀位規劃時的約束(shù)條件多,自動生成無幹涉刀位軌跡較困難。前國外一般(bān)應用整體葉輪的(de)五(wǔ)坐標(biāo)加工專用軟(ruǎn)件,如美國NREC公司的MAX25,MAX2AB 葉輪加工專用軟件等。目前,我國大多數生產葉輪的廠(chǎng)家多數采用國外大型(xíng)CAD /CAM軟件(jiàn),如UG NX、CATIA、MasterCAM等來加工整體葉(yè)輪(lún)。本文選用目前流(liú)行且(qiě)功能強大的UG NX 對複雜曲麵整體(tǐ)葉輪進行加工(gōng)仿真研究。

1.整體葉輪數控加工工(gōng)藝

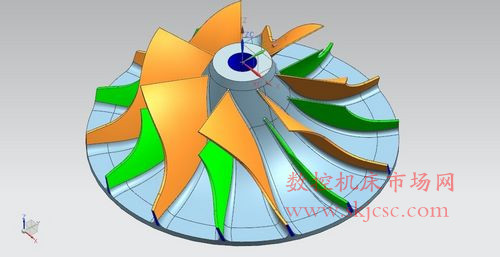

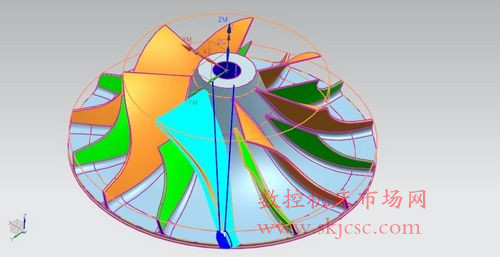

根據葉輪的幾何結(jié)構特征和使用要求(如圖1) ,其基(jī)本加(jiā)工工藝流程為(wéi): ①在鍛壓鋁材上車削加工回轉體的基本形狀; ②外型整(zhěng)體粗加工; ③流道粗加工; ④葉片精加工; ⑤對(duì)底(dǐ)部倒圓進行清根。

圖1 葉輪幾(jǐ)何結構特征

2.機床準備(bèi)

DMU- 100T 是從德國DMG 公司引進的一台全閉(bì)環五軸聯(lián)動數控加工中心, 采用主軸擺動+圓工作台旋轉結構。行程參數(shù)為: X軸1080mm, Y軸710mm, Z軸710mm, A軸(主軸擺動)360°, C 軸( 工(gōng)作台旋轉)360°。該機床具有轉速高、聯動結構穩定性高、五軸聯動技術成熟的特點。機床控製係(xì)統采用HEIDENHAIN iTNC 530 係統(tǒng)。利用(yòng)UG/Post Builder 軟件構建DMU-100T機床專用的後處(chù)理。

3.刀具的選擇

為提高加工效率,在進行流道開粗和流道半精加工過程中盡可能選用大直徑球頭銑刀,但是也要注意使刀(dāo)具直徑(jìng)小於兩葉片間最小距離;在葉片精加工過程中,應在保證不(bú)過切的前提下盡可能選擇大直徑(jìng)球頭刀,即保證刀具半(bàn)徑大於流道和葉片相接部分的最(zuì)大倒圓半徑。在(zài)對流道和相鄰葉片(piàn)的交接部(bù)分進行清根時,選擇的刀具半徑小於流道和葉片相接部分的最小倒(dǎo)圓半徑。

4. 數控編程

4.1 粗加工

粗加工是以快速切除毛坯餘量為目的,其考慮的重點是加工(gōng)效率,要求(qiú)大的進給量和盡可能大的切削深度(dù)。以便在較短(duǎn)的時間內切除盡(jìn)可能多的餘量(liàng),粗加工對表麵質量的要求不高,因此(cǐ),提(tí)高粗加工(gōng)效率對(duì)曲麵加工效率及降低加工成本具有重要意(yì)義(yì)。在UG加工狀態下,在"創建操作"對話框中,選擇(zé)類(lèi)型"MIL-CONTOUR"建立機床控製操作,再選擇子類型"CAVITY-MILL" 型腔銑。這是三軸聯動的粗加工模式,選用直徑(jìng)為25R5的圓角銑刀加工,切削方式采用" 跟隨周邊",背吃刀量的(de)0.6mm,刀具(jù)與刀具之間的步(bù)距為刀具直徑的65%,部件側麵與底麵(miàn)留餘量0.5mm。其刀具路徑如圖2所以示。

圖2 整體粗加工路徑

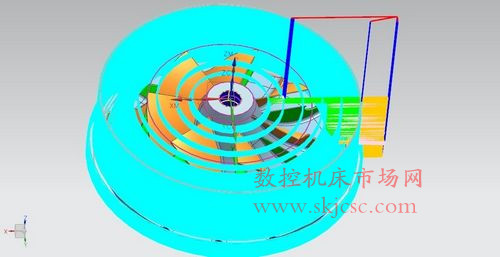

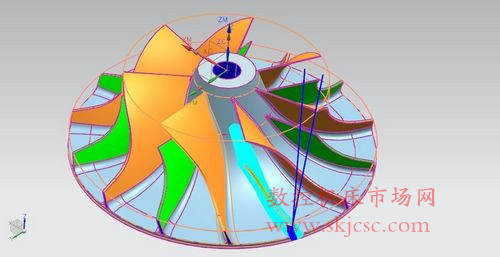

4.2 開槽與擴槽

葉片扭曲且包角(jiǎo)較大, 刀具(jù)要在(zài)通道(dào)內要合理擺動,使得刀具盡可能地接近葉片的兩側麵(miàn)而又不過切輪廓及輪蓋(gài), 采用通常的刀(dāo)軸驅動方法很難實現。刀軸插補(bǔ)( ToolAxis Interpolation) 這(zhè)一功能對於葉輪通道(dào)加工非常有(yǒu)用,它通過在葉片與輪廓的交線上定義一係列(liè)的矢量以控製刀軸, 輪廓麵上其餘刀(dāo)具位置點的刀軸(zhóu)矢量由U、V 雙向線性插值或樣條(tiáo)插值獲(huò)得。這樣, 刀軸(zhóu)能(néng)很好地按照加工的需要而得到(dào)控製, 在(zài)不過切(qiē)的情況下, 最大限度地(dì)減少葉片麵與輪廓(kuò)之間的殘留區。邊界(jiè)矢(shǐ)量的定義是一個十分細致的工作(zuò), 其基本原則是: 避(bì)免刀軸的突變, 保證刀軸平滑變化。在創建操作對話框(kuàng)中,選擇類型"mill_multi_zxis" 多軸銑加工操作建立模板,選擇"VARIABLE_CONTOUR"子類型變軸銑。幾何體選擇整體葉(yè)輪,為了(le)避免有(yǒu)過(guò)切現象(xiàng),選擇流道兩側的(de)麵為幹涉(shè)檢查麵,選擇(zé)驅動(dòng)方式為"表(biǎo)麵積",刀軸(zhóu)選擇" 垂直於驅動(dòng)體",選用直徑(jìng)為6mm的球刀加(jiā)工,選擇多重深度切削,步進方式采(cǎi)用增量式,增量值為0.5mm,部件留餘量為0.3mm。加工時需要考慮進刀退刀的問題,在非切削參數設置界麵,選擇"傳遞/快速"區域之間下拉條(tiáo)中定義好逼近、離開、移刀運動的設置,其中"安全設置"設置為"球"半徑選擇250mm. 生成的刀具(jù)路徑如(rú)圖3所以示。用刀路變換命令加工其餘流道曲麵。

圖3 流道粗加工路徑

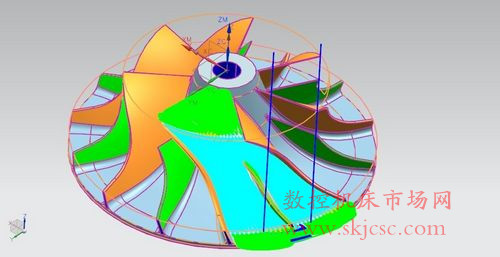

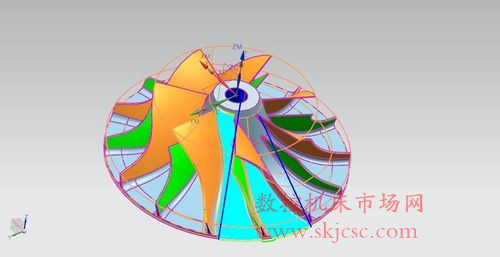

4.3葉片精加工

SWARF方法也叫側刃或(huò)表麵驅動法, SWARF驅動刀軸隨葉片直紋(wén)麵的U向或V向連續變化, 刀具(jù)底部接觸輪廓麵。側麵接觸葉片表麵形成單條刀路, 從而(ér)實現葉片的精加工。

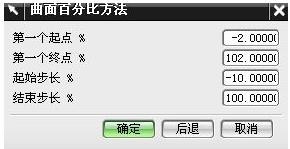

在創建操作對話框(kuàng)中,選擇(zé)類型"mill_multi_zxis" 多軸銑加工操作建立模板,選擇"VARIABLE_CONTOUR"子類型變軸銑。選擇驅動方式為"表麵積",為了加(jiā)工到位,設置(zhì)曲麵百分比方法如圖4所示(shì)。刀軸(zhóu)選擇"側刃驅動",切削模(mó)式選擇單(dān)向。選用直徑為20mm的球刀加工,部件留(liú)餘量為0。產生的刀路路徑如圖5所(suǒ)示,用刀路變換命令加工其餘葉(yè)輪曲麵。

圖4 曲麵百分(fèn)比設置

圖5主葉片精加工路徑

圖6 分(fèn)流葉(yè)片精(jīng)加工路徑

4.4流道精加工

同樣選擇類型(xíng)"mill_multi_zxis"多軸銑加工操作建立模板(bǎn),選擇"VARIABLE_CONTOUR"子類型變軸銑。幾何體選擇整體葉輪,為(wéi)了避免有過切(qiē)現象,選擇流道兩(liǎng)側的麵為幹涉檢查麵,選擇驅動方式為"表麵積",刀軸選擇"插補"步(bù)進方式采(cǎi)用"殘餘波峰高度",殘餘高度為(wéi)0.005,選用直徑(jìng)為6mm的(de)球刀加工。產生的刀路路徑如圖6所示,用刀路變換命令加工其餘(yú)流道曲麵。

圖7 流道精加工路徑

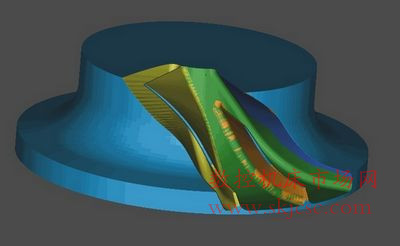

4.5 模擬加工仿(fǎng)真

UG係統自帶有三種類型的五軸(zhóu)機床,本論(lùn)文選用其中的回(huí)轉/擺動型機床(chuáng)進行虛擬仿真加工,旋轉軸是A軸,轉台旋轉軸是C軸。通過機床導航器調入機床組件和刀具組件,葉輪零(líng)件安放在轉台上麵即可進行加工仿真如圖7所示。

圖8 模擬加工結果

4.6 機床加工

通過模擬仿真加工(gōng)檢查(chá)零(líng)件加工(gōng)過程中機床是沒有任何碰撞、過切現象,可以在機床實際加工,通過機床完整的加工出零(líng)件如圖所示。

圖9 加工過程(chéng)中的零件(jiàn) 圖10 加工好(hǎo)的零件

5.結論

本文利用UG NX軟件對(duì)整(zhěng)體葉輪進行了加工仿真,合理選擇了加工使(shǐ)用的刀具和機床,並針對(duì)流道(dào)和葉片的幾何特征確定了(le)刀軸的控製方式(shì),過選擇了適當的刀具(jù)軌跡驅動方法進行(háng)了流道和葉片的加工,生成的加工軌跡。

文中介紹的對流道的(de)加工采用刀具軸插補(bǔ)刀具軸加工,這種方式可以通過在指定的點定(dìng)義矢量方向(xiàng)來控製(zhì)刀具軸(zhóu)。當驅(qū)動(dòng)或零件幾何體非常複(fù)雜,又沒(méi)有附加刀具軸控製幾何體時,插補刀具軸可以(yǐ)控製劇烈的刀具軸變化,調節刀軌,避免碰到障礙物。指定的矢量越多,對刀具軸的控製越多。使用這種方法時,驅動幾何體(tǐ)引導刀具側刃,零件幾何體引導刀具底(dǐ)部。可以控製輸出很好的加工刀軌,加工出來(lái)的曲麵質量相當(dāng)高。

五軸加工是最難也是最重要的是避免發生幹涉,本文對(duì)對流道和底部圓角加工時對刀具的進退倒進行了控製(zhì),依據葉輪的(de)特征,區域之間快速移動時以球的方式控製刀軸的移動,使刀軌變的更清晰,這樣不僅提高(gāo)加工效率,而且使加工變的更加安全。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地(dì)區金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據(jù)

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切削(xuē)機床產量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本(běn)型(xíng)乘用車(轎車)產量數據

- 機械加工過程圖示

- 判斷一台加工中心精度(dù)的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國(guó)產(chǎn)數控係統和數控機床(chuáng)何去(qù)何從?

- 中(zhōng)國的(de)技術工人都去哪裏了?

- 機械(xiè)老板做了十多年(nián),為何還是小作坊?

- 機械行業最新自殺性營銷(xiāo),害人害(hài)己!不倒閉才

- 製(zhì)造業大逃亡

- 智能時代,少談點智(zhì)造,多談點製造

- 現實麵前,國人沉默。製造業的騰飛,要(yào)從機床

- 一(yī)文搞懂(dǒng)數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工(gōng)方(fāng)法及工裝設計

- 傳統鑽(zuàn)削與螺旋銑孔加(jiā)工工藝的區別