重型臥式車床幾何精度檢測與加工精度預估

2020-12-16 來源(yuán):天津中德應用技術大學機械工程學院 作者:馬林旭(xù) 王(wáng)麗娜

摘要: 以一台重型臥式車床為例,基於剛體運動學原理(lǐ)建立了機床(chuáng)幾何誤(wù)差模型,得到了各軸線(xiàn)幾何誤差源與加工誤差之間(jiān)的映射關係,而後采用激光(guāng)幹涉儀、水平儀等測量儀器獲取了機床(chuáng)部(bù)分幾何誤(wù)差源的誤差數據,並(bìng)進而預估出機床(chuáng)全工作空(kōng)間內的加工誤差變化規律(lǜ),可用於指(zhǐ)導機床的誤差補償等工作,以提高機床的精度性能。

關鍵詞: 重型(xíng)臥式(shì)車床; 幾何誤差建模; 誤差檢測; 精度預估

重型臥式車床廣泛應用於能源、石化、船(chuán)舶、航天等領(lǐng)域(yù),是車削各(gè)類大型回轉類零件的重要工作母(mǔ)機,對國防軍工、國民經濟發(fā)展具有重要戰略意義[1]。幾何精(jīng)度是重型臥式車床的重要性能指標之一(yī)[2],影響幾何(hé)精度的因素主(zhǔ)要包(bāo)括主軸回轉精度以及直線(xiàn)進給軸運動精度兩類,而(ér)直線進給軸運動精度是影響整機(jī)幾何精(jīng)度的最重要因素。針對重型臥式車床幾何(hé)精度檢測,諸多(duō)學者開(kāi)展了大量(liàng)的(de)研究(jiū)工作[3-8],所采用的測量方(fāng)法主要包括激光跟蹤儀、激光幹涉儀、自準直儀、水平儀以及步距規等,然而對於如何利(lì)用測量數據預估加工精度,並指導誤差補償(cháng)以及加工工藝規劃,尚未有係統性研究。本文以一台(tái)重型(xíng)臥式車床為例,首先建立機床(chuáng)幾何誤差模型,並分析(xī)不同誤差源對加工精度的影響規律,之後采用激光幹涉儀開展誤差檢測實驗,最後基於檢測數據預估機床全工作空(kōng)間內的加工誤差。

1、 誤差建模與分析

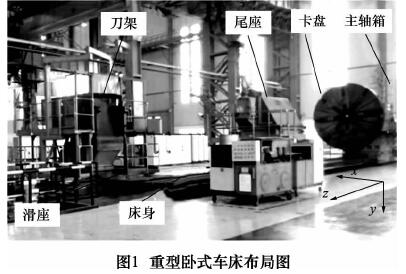

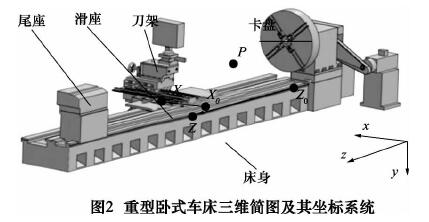

本文研究對象為一台(tái) SKODA SR5-420 /16m 型號的重型臥(wò)式車床,如圖 1 所示。該重型臥式車床主要由主(zhǔ)軸箱、卡(kǎ)盤、刀架、尾(wěi)座、床(chuáng)身與滑座構成,刀架進給方向為 x 向,滑座進給方向為 z 向。機床最大加工工(gōng)件直(zhí)徑為 4 200 mm,最大切削長度為 16 m,最大加工工件(jiàn)質量為 250 t。為了描述運動部件(jiàn)刀(dāo)架及滑座(zuò)的運動誤差對刀尖點加工誤差的映射關係,建立如圖(tú) 2 所(suǒ)示坐標係統。當刀架位於坐標零(líng)點位置時,在其所在(zài)導軌麵中心點 X0處建立與導軌固定連接的坐標係 X0-xyz,並同時在刀架上與 X0點重合的 X 點建立與刀架固定(dìng)連接的連體坐標係 X-xyz。這樣一來(lái),當刀架運(yùn)動至坐標 x 處時,坐標係原點 X 與 X0之間的 x 方向(xiàng)坐標差即為 x。同理(lǐ),對於滑座所在的 z 軸建立類似的坐標係 Z0-xyz 與 Z-xyz。

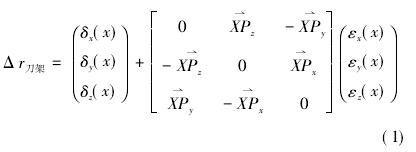

計刀(dāo)尖點(diǎn)為點 P,利用剛體運動學基本原(yuán)理,當刀架運動至坐標 x 處時,由刀架運動誤差引起的刀尖點空間位置誤差 Δr刀架可以表示為:

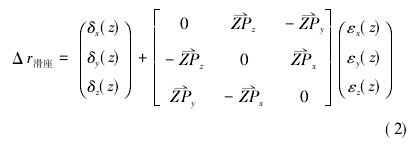

其中: δx( x) 、δy( x) 、δz( x) 與 εx( x) 、εy( x) 、εz( x) 分(fèn)別(bié)表示刀架運(yùn)動過程中沿(yán) 3 個坐標(biāo)方向的位(wèi)置誤差與繞這 3 個坐標回轉的轉角誤差,XP→表示由點 X 指向點 P的位置向量,腳標 x、y、z 表示向(xiàng)量XP→的 3 個分量。同理,當滑座運動至坐標 z 處時,由滑座運動誤差引起的刀尖點空(kōng)間(jiān)位置誤差(chà) Δ r滑座可以表示為:

於是,同(tóng)時考(kǎo)慮刀架(jià)與滑座的影響,刀尖點位(wèi)置誤差 Δr 可以表示為:

2 、幾何(hé)誤差檢測

由上節中的分析可知,Δ ry對(duì)加工精(jīng)度的影響可忽(hū)略,因而(ér)在誤差(chà)檢測(cè)與加工精度預(yù)測的過程中僅需(xū)重點關注與 Δ rx、Δ rz相關的幾何誤差源(yuán)。由於對 Δ rx與 Δ rz的(de)研(yán)究方法(fǎ)完全一致(zhì),本文僅針對與刀尖點 P的 x 向位置誤差 Δ rx相關(guān)的幾何誤差(chà)源進行檢測、分(fèn)析與預(yù)測(cè)。下麵將采用(yòng)激光幹涉儀以及電子(zǐ)水平儀等手段檢(jiǎn)測(cè)與 Δ rx相關的 6 項(xiàng)幾何誤差源。具體檢測方法與檢測結果如下。

2.1 刀架(jià)運動(dòng)誤(wù)差檢測

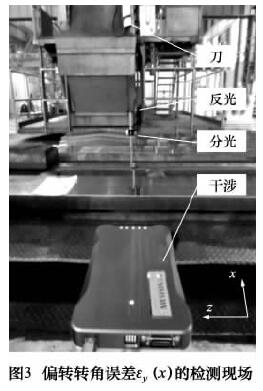

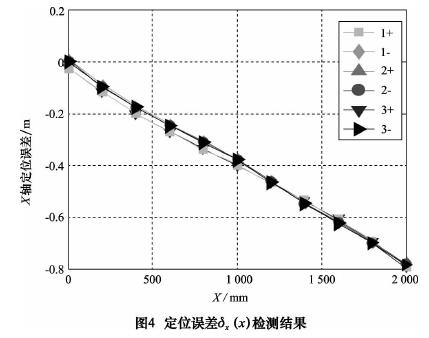

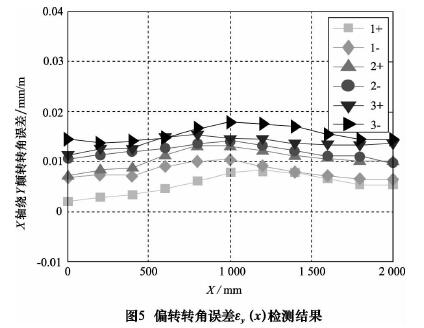

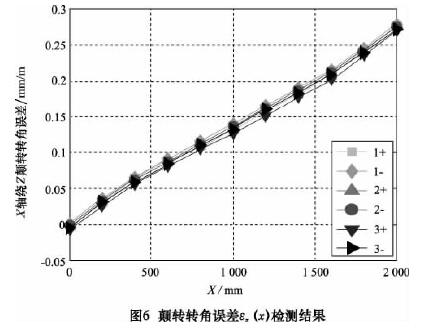

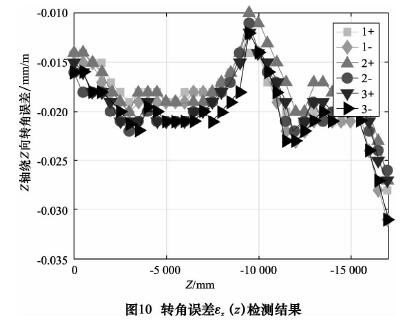

三項相關的幾(jǐ)何誤差源均采用激光幹涉儀進行誤差檢測。x 軸(zhóu)測量行程為 2 000 mm,每間隔 200 mm 測量一次,測量(liàng)點位數目為 11 個。測量(liàng)過程中 x 軸進給速度為8 m / min,每個測點停留時間為 5 s,越程量(liàng)為 5 mm,具體測量流程參照(zhào) GBT 16462.7-2009 中所述方法。針對每一項誤(wù)差源,一共往返(fǎn)測量 3 次,獲取 6 組(zǔ)誤差(chà)數據。利用激光幹涉儀轉角誤差檢測鏡(jìng)組檢測 x 軸運動部件( 刀架) 繞(rào) y 偏轉轉角誤差 εy( x) 的現場照(zhào)片如圖3 所示。誤差源 δx( x) 、εy( x) 與 εz( x) 的檢測結果分別如圖 4 ~ 6 所示。依據 GBXXX 所提供的數(shù)據評價方法,定位誤差(chà) δx( x) 偏轉的定位精度為(wéi) 0.796 mm,重複定位精度為 0.005 mm; 轉角誤(wù)差 εy( x) 的精度為 0.019mm / m,重複精度為 0.012 mm / m; 顛轉轉角誤差(chà) εz( x)的精度為 0.282 mm /m,重複精度為(wéi) 0.013 mm /m。2.2 滑座運(yùn)動誤差檢測直線度誤差 δx( z) 以及偏轉轉(zhuǎn)角(jiǎo)誤差 εy( z) 采用激光幹涉儀進行檢測(cè),傾轉轉角誤差 εz( z) 由於旋轉方向繞其軸線,用激光幹涉儀誤差檢測,故采用電子水平儀進(jìn)行檢測。z 軸測量行程為 17 000 mm,每間隔 500mm 測量一次,測量點(diǎn)位數目為 35 個(gè)。測量過程中 z軸進給速(sù)度為 8 m/min,每個測點停留時間為 5 s,越程量為 5 mm。針對每一項誤差源,一共往返(fǎn)測量 3次(cì),獲取 6 組誤差數據。

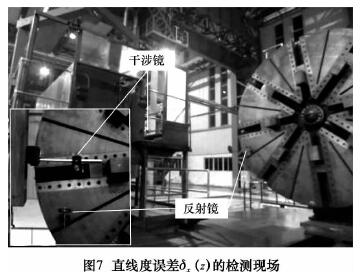

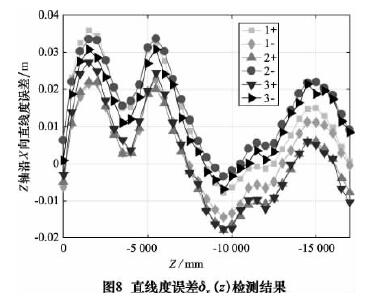

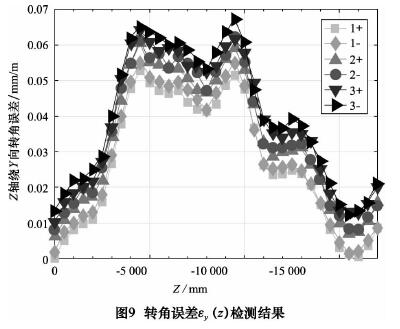

利用激光幹涉儀直線度誤差檢測(cè)鏡組檢測 z 軸運動部件( 滑座) 沿 x 方向直線度誤差 δx( z) 的現場照片如圖 7 所示。誤差源 δx( z) 、εy( z) 與 εz( z) 的檢測結果分別(bié)如圖 8 ~ 10 所示。直線度誤差 δx( z) 的精度為0.054 mm,重複定位精度為 0.018 mm; 偏轉轉角誤差εy( z) 的精度為 0.067 mm /m,重複精度為 0.018 mm /m; 傾轉轉角誤差 εz( z) 的精度(dù)為 0.042 mm /m,重複精度為 0.007 mm/m。

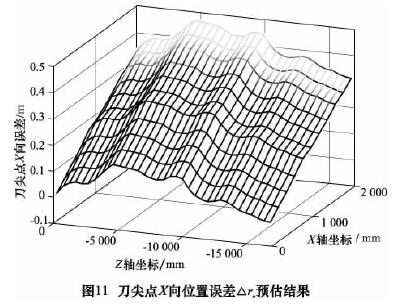

3 、加工精度預測

重型臥式車床的工作空間為由 x 軸和 z 軸構成的經過主軸旋轉軸線的矩形平麵區域。依據車床幾何誤差模型式( 3) ,將第 2 節中檢測得到的 6 項幾何誤差源數據代入到誤差模型中,即可預估出刀尖點的 x 向位置誤差(chà)在全部(bù)工作空間中的變(biàn)化情況,具體結果如圖 11 所示。可以看出隨著 x 坐標的(de)增大,即刀尖點(diǎn)遠離主軸旋轉軸線,刀尖點誤差 Δ rx呈逐漸增(zēng)大的趨(qū)勢; 隨著 z 坐標的變化,Δ rx呈波浪形變化,無明顯規律(lǜ)。全工作空間中,Δ rx的平均值為 0.246 mm,最大值為 0.479 mm。刀尖點 z 向位置誤差Δ rz也可利用相同的方法獲得。基於上述結果,我們可以獲取車床運動至工(gōng)作空間任意一點(diǎn)處的加工誤差(chà),並基於此修正加工程序,抵消機床(chuáng)誤差對加工精度的不(bú)利影響。

4 、結語

本文以一台(tái)重型臥式車床為例,為了提高其(qí)加工精度,基於剛體運動學(xué)原(yuán)理建立了機床幾何誤差(chà)模型,得到(dào)了各軸線幾何誤差源與加工(gōng)誤差之(zhī)間的映射關係,而後采用激(jī)光幹涉儀、水平儀等測量(liàng)儀器獲取了機床部分幾何(hé)誤(wù)差源的誤差數據,並進而預估出機床全工作空間內的加工(gōng)誤差變化規律,可用於指導機床的誤差補償(cháng)等工作,以提高機床的(de)精度性能。

投稿箱:

如果您(nín)有(yǒu)機床行業、企業(yè)相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有(yǒu)機床行業、企業(yè)相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業(yè)界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬(shǔ)切削機(jī)床產量數據

- 2024年11月 軸承(chéng)出(chū)口情(qíng)況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金(jīn)屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年(nián)8月 新能源(yuán)汽車產量數(shù)據

- 2028年8月 基本型(xíng)乘用車(轎車)產量數據

博文選萃

| 更多