工具搖(yáo)動對(duì)超聲(shēng)波加工微孔深徑比的影響

2020-8-13 來源:大連理工大學機械工程學院(yuàn) 作者:雷森旺 周凱 餘祖元 李劍中

摘要:微細超聲加工(gōng)深孔時會出現加工速度太小或加工力過大的現象,導致深孔加工無法繼(jì)續。 為此采用輔助工具搖動的方法進行微細超聲微孔加工實驗(yàn),成功加工出直徑約為 92 μm、深徑比大於 10 的微(wēi)孔,且加工效率明顯(xiǎn)提高。 同時(shí)研究(jiū)了工具搖動對加(jiā)工效果的(de)影響。

關鍵詞:工具搖動;微細超聲加(jiā)工:深孔

隨著科技的不斷發展,航空、醫療、精密儀器等行業對微細零件的需(xū)求量與日俱增,在湧(yǒng)現出的諸如微(wēi)細電火花加工、微(wēi)細電化學加(jiā)工、激光加工及微(wēi)細超聲波加工(gōng)等(děng)特(tè)種加工方(fāng)法中,超聲波加工通過磨粒衝擊脆硬性材料, 可加(jiā)工導電或非導(dǎo)電(diàn)材(cái)料,且不受材料導熱性的(de)影響,能夠加工出高(gāo)深徑(jìng)比和複雜三維型腔的零件[1]。

在前人(rén)對微(wēi)細超聲波加工的研究中,有通過數學建模對工具(jù)磨損進行預測[2],有對材料去除(chú)模式即對塑性和脆性去除進行探索[3],也有對加工質量、精度(dù)影響因素的探究[4],但對微細超聲加(jiā)工深孔的研究文(wén)獻(xiàn)很少。

安成明等在影響微細超聲加工效率的加工(gōng)參數研究中發現,以加工力反(fǎn)饋控製的恒力進給加工時,加工效率會隨著孔深度的增加而逐漸降低,認(rèn)為其原因可能是:當孔(kǒng)越深時,加工(gōng)區域與外(wài)界磨粒之間的交(jiāo)換過程越(yuè)困難,從而降低(dī)了材料去除率[5]。 Tateishi 等在用傳統微細(xì)超聲加工單晶矽上(shàng)的深孔時,證明(míng)了加(jiā)工開始產生的邊緣缺陷並非由於加工深度大而造成的,且認為無法加工(gōng)深孔的

原因是:在恒速加工時,加(jiā)工深度增加,孔底部無磨粒進入,導致(zhì)磨粒無法得到交換,且加工力隨著工具向(xiàng)下進給而(ér)增大(dà),甚至會使工具折(shé)斷而導致加工無法繼續。

基於此,Tateishi 等利用電流變流(liú)體輔助超聲加工方法,成功地加工出(chū)直徑為 100 μm、深徑比為 10 的孔(kǒng)[6]。 王丹等采用五(wǔ)因素五水平正交試驗方法,分析了不同加工參數對(duì)微晶雲母陶瓷的微(wēi)細超聲(shēng)加工工具體(tǐ)積損耗率的影響,並選擇較優的參數組合(hé)在微(wēi)晶雲母(mǔ)陶瓷片上加工出直徑為(wéi) 80 μm、深度為 530 μm、 孔側壁錐度小於 0.5°的深通孔,其深徑(jìng)比為(wéi) 6.625,但加工時間較長,達 4.5 h[7]。

在電火花加工模(mó)具實踐中,通過電極搖動可減(jiǎn)少切屑在放電間隙的堆積,從而避免了加工過程(chéng)中的短路和拉弧[8]。 餘(yú)祖元等用微細電(diàn)火花輔助電極搖動的方(fāng)法在不鏽鋼上成功加工出深(shēn)徑比(bǐ)為 18 的微孔[9],並認(rèn)為利用工具搖動(dòng)可增加加工屑的活動空間(jiān),便於排除加工屑(xiè),從而既能提高深徑比,還能提高加工效率和精度。 此外,通過設計不同的工具(jù)搖動軌跡,可加工出不同形狀的孔。

然而,在用微細超聲加工(gōng)深孔時會(huì)出現加工速度減(jiǎn)小[5]或工具折斷[6]等現象,造成深孔加工無法進行。 對此,本文提出(chū)一種結(jié)合工具搖動的微細超聲加工方法。 在進行深孔加工(gōng)過程中,當工具進給到一定深度後(hòu),工具搖動增加了空間(jiān),便於排除加工屑,促進加(jiā)工區域的磨粒更新,從而達到提高微細孔加(jiā)工效率和深徑比的目的。

1 、實驗準備

1.1 實(shí)驗設備

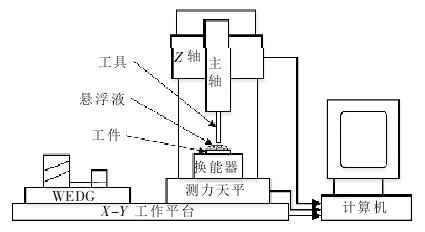

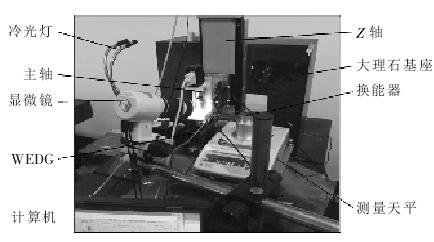

圖 1 是微(wēi)細超聲立式加工(gōng)裝置的示意圖。 該裝置包括微細工具電火花製備模塊、精密伺服進給模塊、微細超聲加工模塊及加工力監測模塊,其實物照片見(jiàn)圖 2。

圖 1 微細超聲加工裝置結構示意圖

圖 2 微細超聲加工裝置實物圖

微細工具電火花(huā)製備模塊由 RC 脈衝電(diàn)源、放電狀態(tài)檢測和 WEDG[10]走絲(sī)機構組成,主(zhǔ)要用於微細工具的在線製備。 精密伺服進給模塊采用高精度運動平台,其定位精度為 1 μm,精密旋轉(zhuǎn)主軸的徑向跳動小(xiǎo)於 1 μm,最高轉速達 40 000 r/min。 微細超(chāo)聲加工模塊(kuài)主要由超聲波發生器、 超聲波換能器、加工力狀態監測裝置及磨粒懸浮液組成,其中,超聲波發(fā)生器的振動頻率(lǜ)約為 35 k Hz,振幅可調節範圍為 0.3~3 μm;加工力監測裝置采用(yòng)稱重範圍為1100 g、感量為 0.001 g 的(de)精密電子天平對加工力進行實時測量;磨粒懸浮液由金剛石粉末與去(qù)離子水按一定質量比配(pèi)製而成。

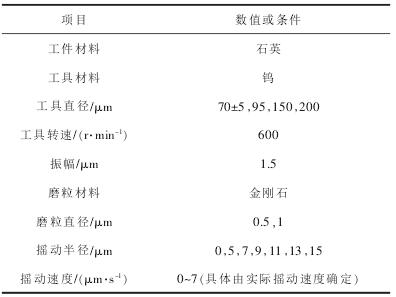

1.2 實驗條件

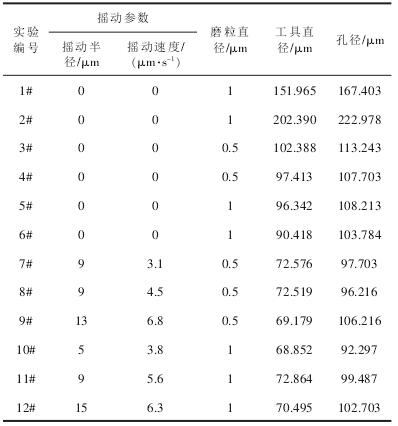

實(shí)驗采(cǎi)用恒力加工、工件振動[11]的方式進行,實(shí)驗條件見(jiàn)表 1。 實驗過程中,每一個搖動半(bàn)徑對應一係列(liè)的搖動速度, 當搖動半徑和搖動(dòng)速度均為 0時,即(jí)工具不搖動;振幅通過調節超聲波發生器的輸入電壓大小進行控製;懸浮液由金剛石磨粒(lì)和去(qù)離(lí)子水配製而成,其質量分數為 3%。

表 1 實驗條件

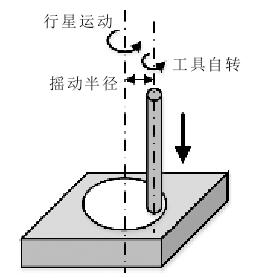

本實驗為圓孔加工,工具的搖(yáo)動運動示意見圖3。通過 X-Y 雙軸聯動實現圓形搖動軌跡,即工具在(zài)轉動(dòng)進給的同(tóng)時,沿(yán)著圓形搖動軌跡運動。

圖 3 工具搖(yáo)動運動示意圖(tú)

1.3 實驗方法

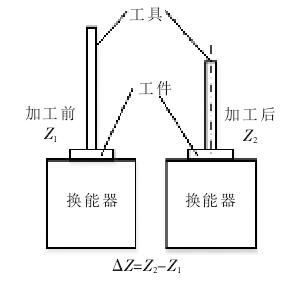

將(jiāng)大(dà)小合適的石英(yīng)片(piàn)通過(guò)強力雙麵(miàn)膠粘在換能器振(zhèn)動頭(tóu)上,並在石英片上滴加懸浮液(yè)。 工具的磨損(sǔn)長度通過(guò)加工前後對工件上同一點進行探測的 Z 軸坐標之差得到,測(cè)量(liàng)的加載(zǎi)力值為 0.01 g,

其計算(suàn)示意見圖 4。 為保證測量值的準確性,加工前後采用多次探測並取其平(píng)均值(zhí)。

本文設置加工力(lì)的(de)最大值為 3 g。 在(zài)實驗過程中,通過(guò)改變進給速度保(bǎo)持加工力在一定範圍內波動(恒力加工)。

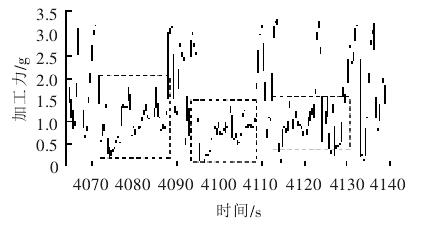

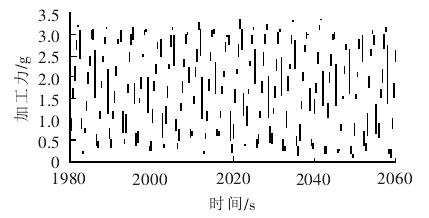

圖 5、圖 6 分別是正常加工和無法繼續加(jiā)工的力信號曲線。 當(dāng)加工(gōng)無法繼(jì)續時,工具與孔(kǒng)底部之間的磨粒較(jiào)少或(huò)沒有磨粒,工具將直接撞擊工件,導致力信號曲線波(bō)動劇烈,同時也沒有產生(shēng)正常去除(chú)材(cái)料的力信號(圖 5 所示虛線框中的曲線)。 當進給速度小於(yú) 0.2 μm/s 且力(lì)信號曲線波動迅速時則停(tíng)止加工,此時的進給深度作為最終進給深(shēn)度(dù),再減去工具磨損量,即可得到加工孔的深度。

圖 4 工具磨損計算示意圖

圖 5 正常加工時的力信號曲線(xiàn)

圖 6 無法繼續加工時的力信號曲線

2 、實驗結果及分析

2.1 無工(gōng)具搖動加工(gōng)實驗

在(zài)進行無工具搖動微細超聲深孔加工實驗時,記錄工具進給一定深度所用的(de)時間,以驗證文獻[5]中的現象是否(fǒu)為共性。 如表 2 所示,1#~6# 是無工具搖動時各孔的加工參數。 在實驗中發現

,未使用工具搖動進行深孔(kǒng)加工時, 達到一定進給深度後,工具隻能以很小的速度向下進給,耗時長。

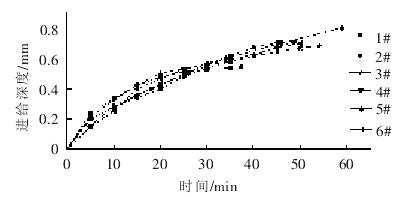

根據實驗數據繪製進(jìn)給深(shēn)度與加工時間的關係曲線, 由圖 7可見(jiàn),當工具進給到一定深度後,其進給速度會逐漸減小,即(jí)加工速度減慢,加(jiā)工效率降低,與文(wén)獻[5]描述的一致, 其(qí)中 1# 工具所對應的曲線的減小趨勢最明顯。

此外,4# 工具加工的孔(kǒng),其深徑比最大,為 6.38,孔徑為(wéi) 107.7 μm;但耗時較長(zhǎng),約 49 min。

表2 各孔的(de)加(jiā)工參數

圖(tú) 7 無工具搖動加工時的進給深度與(yǔ)加工(gōng)時間的關係曲線

2.2 工具搖(yáo)動加工實驗

以 100 μm 作為微孔的目標直徑進行(háng)工具搖動(dòng)微細超聲深孔加工實驗,並與無工具搖動加工進行比較(以 6# 工具為(wéi)代表)。

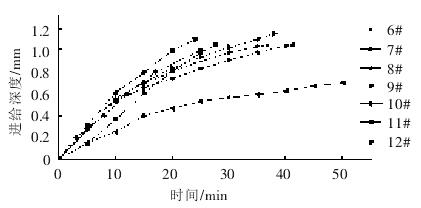

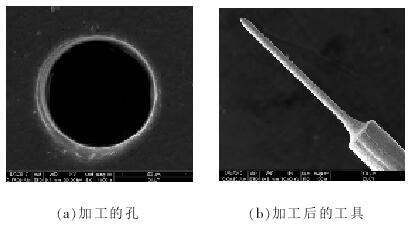

表 2 所(suǒ)示 7#~12# 是工具搖動時各孔的加工參數,根(gēn)據實(shí)驗數據繪製(zhì)進給深度與加(jiā)工時間的關(guān)係曲線,對比(bǐ) 6# 工具可發現,使用工具搖動(dòng)加工時,達到一定(dìng)進給深度後,工具(jù)仍能(néng)以(yǐ)較大的(de)速度進(jìn)給, 且(qiě)加工力波動在(zài)設定範圍內(nèi),用時也較短。 如圖 9 所示(shì),10# 工具加工的微孔直徑約為 92 μm,深徑比為 10.1,耗時 25 min。

圖(tú) 8 工具搖動加工時的進給深度與加工時間的關係曲線

圖 9 深徑比為 10.1 的孔及加工後的(de)工具

2.2.1 工具搖動對深徑比的影響

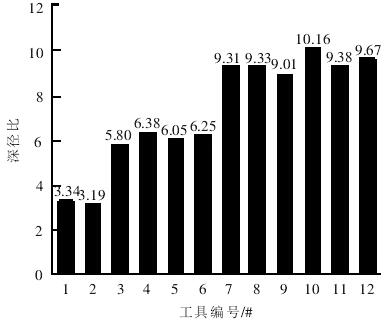

圖 10 是工具(jù)搖動加工微孔和無搖(yáo)動加工微孔的(de)深徑比。 分析可知,1#、2# 工具的直徑較大,分別為 152、202 μm, 所加工孔的深徑比最小;3#~5# 工具的直徑均為 100±5 μm,6# 工具的直徑為 90 μm,所加工孔的深徑比均在 6~7 之間;7#~12# 工具的直徑為(wéi) 70±5 μm,且采用搖動加工(gōng)後,存在搖動半(bàn)徑,所加工孔的深(shēn)徑比均大於 9。 因此,使(shǐ)用工具搖動進行微孔加工,可使孔的深徑比有較大的提高(gāo)。

圖(tú)10 工具搖動對孔的深徑比的影響

2.2.2 工具搖動對加工效率的影響

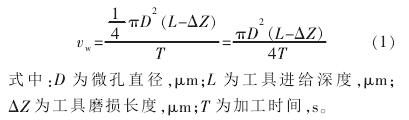

由圖 8 可知,使用工具搖動進行加工,在提高孔的深徑(jìng)比的同時,還縮短了加工時間,提高了加工效率。 由於工件材料去除率反映了微孔直徑、加工深度、工具損耗和(hé)加工時間等情況,因此能綜合反映出超聲微(wēi)孔加工效率和綜(zōng)合性能。 本文通(tōng)過計算各(gè)孔的材(cái)料去除率來(lái)對比加工(gōng)效率。 材料去除(chú)率vw的計算公式(shì)為:

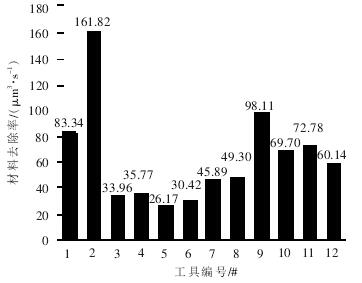

由圖 11 可見,1#、2# 工(gōng)具加工的材料去除率較大,主(zhǔ)要是由於工具直徑較大(dà),故加(jiā)工能力強(qiáng);3#--6# 工具的直徑相差不大(dà) , 故材料去除率差別也較小(xiǎo); 在使用工具搖動加工後(hòu),7#~12#

工(gōng)具加工的材料去除率均有所提高, 其提高程度與(yǔ)搖動參數有關(guān)。

為了探究工具搖動參數對材料去除率的影響,在相同的搖動半徑下,選用不同的搖動速度進行超聲微孔加工實驗,並取相同的進給深度為 1.05 mm,工具直徑為 71±3 μm,其他實驗條件同表

1。

圖 11 工具搖動對孔的(de)材料去除率的影響

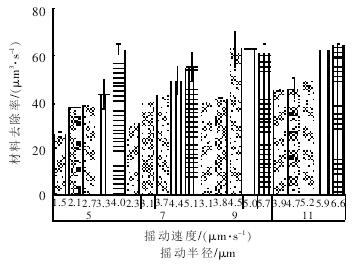

由圖(tú) 12 可看出,當工具搖動半(bàn)徑一定時,材料(liào)去除率(lǜ)隨著搖動速度的增加而增大。 分析原因:搖動速度增加時,處於工具(jù)端部下方的加工區(qū)域移動速度(dù)加快,孔底部(bù)的材料更快地被(bèi)去除,從而提高了(le)材料去除(chú)率;同時,工具與加工孔側壁間的懸浮液流動加快, 促進加工屑的排出和(hé)孔底磨(mó)粒的交換。

圖 12 材料去除率隨工具(jù)搖動速度的變化(huà)(粒徑 1 μm)

另外,搖動半徑為 9 μm 時(shí),材(cái)料去除率(lǜ)先增大、後減小,這可能是由於(yú)隨著搖動速度增加到一定值並超過了該加工條件下的加工能力後,加工效率(lǜ)隨之降低。

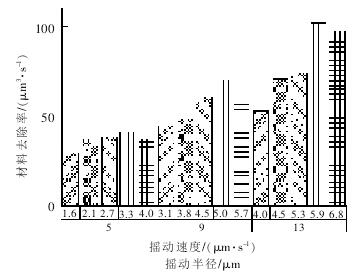

由(yóu)圖 13 可看出,材料去(qù)除率均隨著搖動速度的增加呈先增大、後減小的規律。 這可能是由於使用直徑為 0.5 μm 的磨粒時,加工能力減小,隨著搖動速度增加(jiā),更快地達到加工能力的(de)最大值。

圖(tú) 13 材料去除(chú)率隨工具搖動速度的(de)變化(粒徑 0.5 μm)

由於實際搖動速(sù)度與給(gěi)定搖動速度存在很(hěn)大(dà)差異,故未進行相同搖動速度、不同搖動半徑下的加工實驗,但對此(cǐ)種情況下(xià)的材料去除率做了如下猜測:隨著工具搖動半徑的增加,去除的(de)材料體積將增(zēng)多,材料去除率隨之會減小;當搖動半徑增加後,工具(jù)與孔側壁間的距離將增大,便(biàn)於加工屑的排出和孔底部(bù)磨粒的交換(huàn),這會促使(shǐ)材料去(qù)除率增大(dà)。

由於上述兩(liǎng)個原因,材料去除率可能(néng)隨(suí)著(zhe)工具搖動半徑的變化而不呈現出明顯的(de)規律。

2.2.3 工具搖動(dòng)對(duì)工具磨損的(de)影響

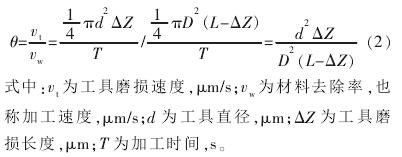

在微細超聲加工過程中, 特別是長時間加工,工具磨損較嚴重。 工具磨損與加(jiā)工時間、工具直徑(jìng)、磨粒大小、靜壓力、振(zhèn)幅(fú)等(děng)有直接關係[12]。 本實驗中,加工深孔的時間較長, 對工具磨損的影響較(jiào)大;同時使用了(le)工具搖動, 其對工具磨損的影響尚不明確。 在實際生產中,衡量工具是(shì)否(fǒu)耐磨損,不隻考慮工具磨損速度,還要考慮相應的加工速度,故采用工具相對磨損率作為衡量工具耐磨損的指標。對上(shàng)述實驗中不同工(gōng)具的相對磨損率進行了(le)比較,工具相(xiàng)對磨損(sǔn)率 θ 可表示為:

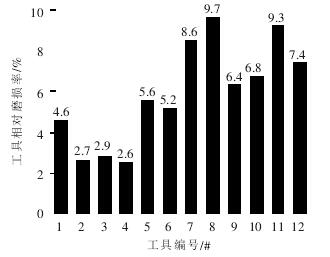

圖 14 是(shì)工具 1#~12# 的相對磨損率。 可見,使(shǐ)用工具搖動後,工具磨損加快。 分析原因:工具搖動促進了加工屑的排(pái)出和孔底部磨粒的交換,同時加快對工件和工具材料的去除,導致工具磨損增(zēng)大(dà)。

2.2.4 工具搖動對加工間隙的影響

在超聲加工微孔(kǒng)過(guò)程中,加工區域與外界磨粒會隨著懸浮液的(de)流動進行交換,且高速運動的磨粒對側壁也會造成很大的衝擊,因此孔的尺寸相比於工具尺寸有所增大,在孔壁與工具之間會形成加工間隙,間隙的大小將影響所加工孔的尺寸。

圖 14 工具搖動對工具(jù)相對磨損率的影響

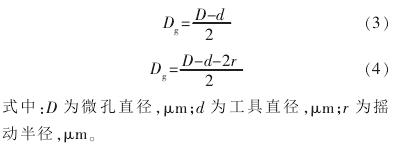

通過對上述(shù)實驗中單邊加工間隙的計算和比較,分別得出了無工具搖動和工具搖動時的單邊加工間(jiān)隙 Dg的(de)表達式:

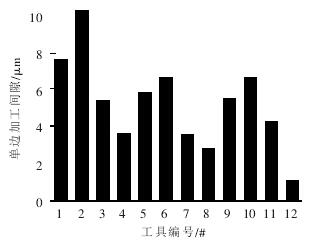

圖 15 是不同的工具加工孔(kǒng)的單邊加工間隙。由 7#~12# 對應的工具搖動後的實(shí)驗數據可見,單邊加工間隙有減小(xiǎo)的趨勢。 分(fèn)析原因:當工具搖動後,磨(mó)粒與(yǔ)外界的交換通道加大,對孔側壁的衝擊作用減(jiǎn)小,故加工間隙減小。

圖 15 工具搖動對單邊加工間隙的影響

4 、結束語

本文提出了輔助工具(jù)搖動的微細超聲深孔加工方法。 通過工作平台 X-Y 軸的聯動進行圓周運動,實現圓形搖動軌跡,結合傳統微細(xì)超聲加(jiā)工,成功加工出深徑比為10 的微(wēi)孔, 且加工效率明顯(xiǎn)提高。

在研(yán)究搖動參數對加工(gōng)效率的影響時,發(fā)現材料去除率會隨著搖動速度的增加而增大,有(yǒu)時搖動速度增加到一定程度後會使材料(liào)去除率(lǜ)減小,並猜測搖動半徑變化對材料去除率的影響無明顯規律。同時,使用工具搖(yáo)動進行(háng)微孔加工時(shí),會使工具(jù)磨損(sǔn)增加,而加工間(jiān)隙(xì)減小。

投稿箱:

如(rú)果您(nín)有(yǒu)機床行業、企業相關新聞(wén)稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如(rú)果您(nín)有(yǒu)機床行業、企業相關新聞(wén)稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業(yè)數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地(dì)區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月(yuè) 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車(chē)產(chǎn)量數據

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月(yuè) 軸承出(chū)口情況

- 2024年10月(yuè) 分地區金(jīn)屬(shǔ)切削機床產量數據

- 2024年10月 金(jīn)屬切削機(jī)床產量數據

- 2024年(nián)9月 新能(néng)源汽車銷量情況(kuàng)

- 2024年(nián)8月 新能(néng)源汽車產量數據(jù)

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據

博文(wén)選萃

| 更多