機(jī)體頂麵螺紋孔多工位全(quán)自動(dòng)加工設備的研製

2020-5-18 來源: 一拖( 洛陽) 開創(chuàng)裝備科技有限公司 作者:周瑞婷

摘要: 介紹了用於完成發動機機體頂(dǐng)麵螺栓孔螺紋加工的多工位全(quán)自動機床的設計思路。以簡約、高效、低成本(běn)為主(zhǔ)要設計原則,通過合(hé)理設計機床整體布局和功能部件,研(yán)製出了完全符合工藝要求,滿(mǎn)足用戶需求(qiú)的機床(chuáng)。

關鍵(jiàn)詞: 發動機機體; 螺栓孔; 螺紋加工; 多工位全自動; 整體式(shì)移位(wèi)滑台

柴(chái)油機機體頂麵螺(luó)栓(shuān)孔的攻絲工序為其加工的典型工序,由於孔的數量太多,且孔的分布的規律性極強,一般情況下不會因為品種更新而改變此類孔的坐標及大小,所(suǒ)以非常適合采用專機加(jiā)工所有的頂麵螺栓孔。

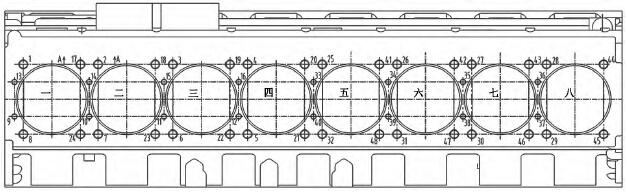

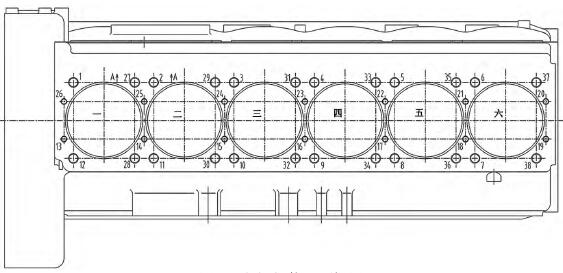

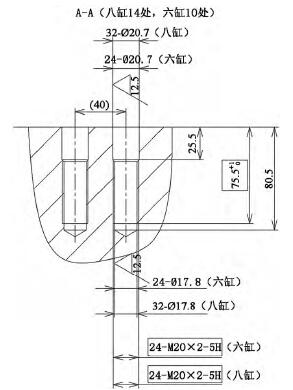

對於(yú)大型柴油機機體,其頂麵螺栓孔的直(zhí)徑較大,所以需要采用較粗的主軸加工,而由於其數量多,且孔距較近,所以很難(nán)利用一台專機的一個主軸箱,完成所有的頂麵螺栓孔的加(jiā)工。如(rú)圖 1所示為八缸機體頂麵螺(luó)栓孔,圖 2 為六缸頂麵螺栓孔,圖 3 為機(jī)體頂麵螺(luó)栓孔局部剖視圖。一般(bān)采用多台機床,每台機床加工其中一部分(fèn)孔的方(fāng)式完成加工,但是由於大部分用戶投資的資金有限,很難投資多台機床進行此工序的加工,所以我們有必要研發一台專用(yòng)機床(chuáng)來完成所有頂麵螺栓孔的加(jiā)工,以提高我公(gōng)司此類產品的(de)市場競爭力(lì)。

此台機床就是我們為客戶研發製造的一台立式單麵四工位攻絲專用機床(chuáng)。此項(xiàng)目能在一台(tái)機床上分(fèn)工位完成八缸機體( 見圖 1) 缸孔周圍( 共48 個孔) ,六缸機體( 見圖 2 ) 缸孔周圍( 共(gòng) 38 個孔) 的頂麵螺栓孔的加工。

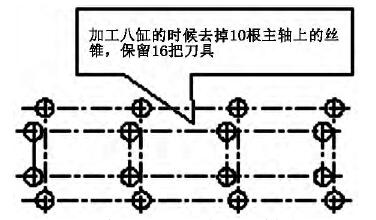

圖 1 八缸機體頂(dǐng)麵視圖

圖(tú) 2 六缸機體頂麵視圖

1 、機床概述

1. 1 機床主要部件及布置形式

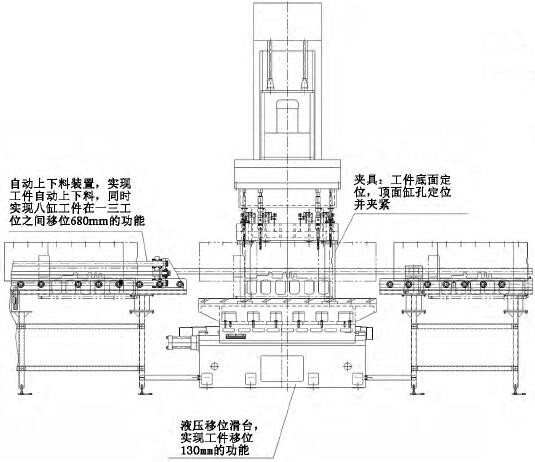

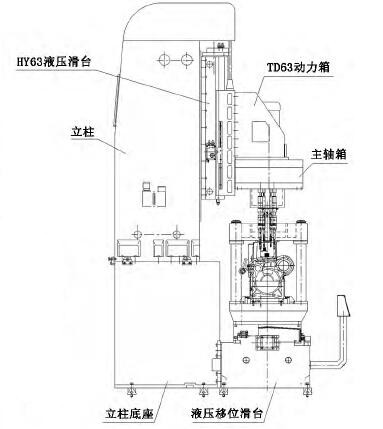

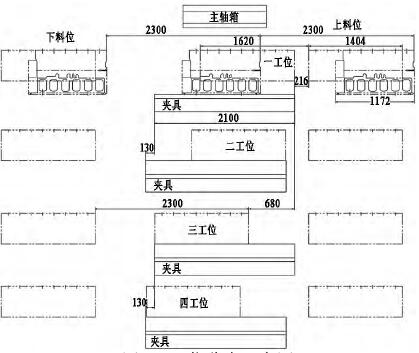

如(rú)圖(tú) 4 所示(shì),機床采用立式單麵四工位布置形式,機床(chuáng)的基礎部件為一個(gè)整體式移位滑台,移位滑台上安裝有一套夾具,移位滑台後(hòu)部連接著一(yī)個立柱底(dǐ)座,立柱底座上麵安裝(zhuāng)有一個立柱,立柱上安裝有一個 HY63 液壓滑台,液壓滑台上麵安裝有一個 TD63 動力箱,動力箱上安裝有一個主軸箱,主軸箱前部(bù)的(de)主軸上安裝有刀輔具。在中間底座沿上下(xià)料方向的兩(liǎng)端,分別(bié)安裝有上(shàng)料裝置和下料裝置,用(yòng)以實現(xiàn)工件的四工位的移位動作(zuò),以及工件的自動上下料動作。

圖 3 機體頂(dǐng)麵螺孔剖視(shì)圖

圖 4 機床主視圖與側視圖

機床采用幹式加工,配有自動潤滑絲錐的煤油冷卻裝置。

1. 2 機床動作循環

人工吊裝工件到上料輥(gǔn)道上,擺杆輸送裝置將工件輸送到夾(jiá)具內,利用兩個缸孔插銷,同時夾緊,立式滑台向下(xià)進行(háng)第一工位加工循環; 完成後,移位(wèi)滑台帶動工件移(yí)位到第二工位,立式滑台向下進行第二工位加工循環; 完成後,拔銷,夾緊放鬆,擺杆輸送裝置(zhì)將工件輸送到第(dì)三工位,利用兩個缸(gāng)孔插銷,同(tóng)時夾緊,立式滑台(tái)向(xiàng)下進行第三工(gōng)位加工循環; 完(wán)成後,移位滑台帶動工件移位到第四工位,立式滑台向下進行第四工位加工循環(huán);全部加工(gōng)完成後,擺杆輸送裝置將工件輸送到機床外下料輥道上。這是八缸的加工循環,六缸隻需兩個工位(wèi)就可完成全部螺紋孔的加工。從機床上(shàng)料(liào)到(dào)加工(gōng)完成、下料(liào),全部為(wéi)自動完成(chéng)循環。

2、 機床主要創新點

2. 1 多工位(wèi)加工

利(lì)用缸體孔的(de)分布規律,采用多工位加工,完成全部螺栓孔螺(luó)紋的加工。

通過(guò)分(fèn)析工件上孔的排(pái)布情況,我們發現可以利用缸(gāng)體上孔的分布規律,見圖 1,一(yī)號缸孔周圍的 1、17、24、8、9、13 六個孔,如果向右平移一(yī)個缸孔距 170 mm,則與二號缸孔周圍的 2、18、23、7、10、14 六個孔完全重合(hé),後麵所有缸孔周圍的孔(kǒng)都符合此規律。

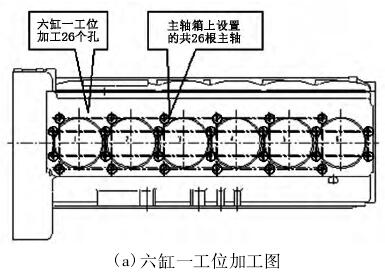

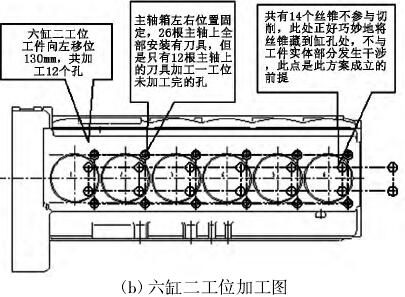

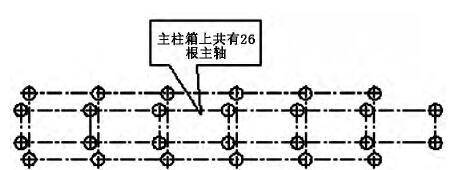

於(yú)是我們設想,如果采用一個主軸箱將每個缸孔周圍(wéi)的 1,13,9,8 一組四個孔的坐標處設置四根主(zhǔ)軸,將此作為一個(gè)單元,當(dāng)這個單元的 1、8號刀具移動到 17、24 位置時,13、9 號位置處的刀具剛好可以藏入一號缸孔中。若幹個這種單元的主軸排成一個主軸箱,這樣再通過工件移位一定的步距,就可以實現(xiàn)將所有孔在一台機床的一(yī)個主軸(zhóu)箱上全部加工。

圖(tú) 5 六(liù)缸各工位加(jiā)工(gōng)圖

圖 6 機床刀具排布圖

圖 7 加工八缸(gāng)時刀具排布圖

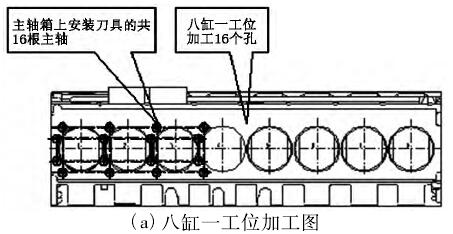

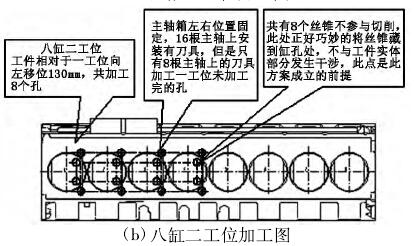

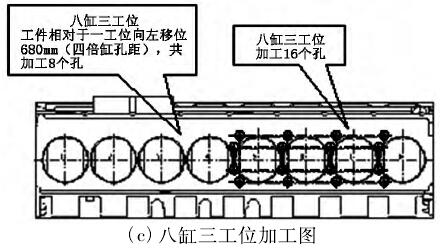

六缸各工位加工圖(tú)如圖 5 所示。機床刀具排(pái)布圖(tú)見圖 6,加工八缸體時刀具排布圖見圖 7。八缸各工位加工如圖 8 所示。

圖(tú) 8 八缸各工位加工圖

2. 2 四工位加工方式

采用液壓移位滑台與擺杆輸送相結合(hé)的方式實現(xiàn)八缸機體的四工位加工。通過綜合考慮工件長度、擺臂(bì)厚度及維修調整的方便性等各種因素(sù),最終確定了(le)工件(jiàn)的輸送步距為 2300 mm。而八(bā)缸機體(tǐ)從上料位至一工位,隻需要走步距的一(yī)部分(fèn)1620 mm,通過在擺杆輸送上(shàng)增加擋料油缸的方式來實現; 通過液壓移位滑台實現工件從一工位(wèi)到(dào)二工位移動,在二工位加工(gōng)完成後,工(gōng)件又通過移位滑台從二工位回到一工位。然後,擺杆輸送帶工件走完(wán)剩下的(de)步距,把(bǎ)工件從(cóng)一工位送到三工位; 再次通過液壓移位滑台實現工件從三工位到四(sì)工位的(de)移動和加工(gōng)完成後(hòu)回歸到三工位。最後,擺杆輸送帶工件走整(zhěng)個步距,將工件從三工位輸送到下料位,完成八缸機體的自動上下料,如圖9 所(suǒ)示。

圖 9 工位分布示意圖

2. 3 攻絲

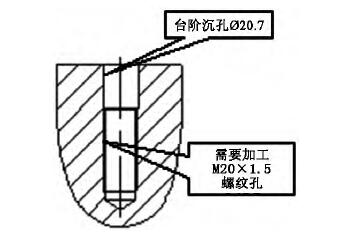

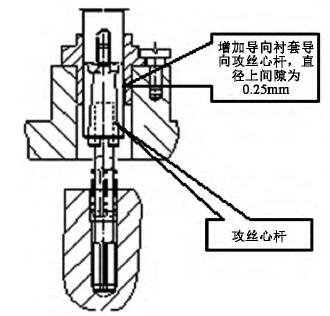

由於所加工孔在前序加工成的底孔為一個台階孔(kǒng),如圖 10 所示(shì),沉孔和螺紋孔直徑差別很小,單邊僅差 0. 35 mm,而(ér)螺紋孔的(de)精度要求較高,螺紋要達到(dào)一級精度,而(ér)且,螺紋孔的位置度及與頂麵的垂直度(dù)都要求較高。攻絲(sī)機構為浮動攻絲,絲錐旋轉進給時擺動較大,難免會和沉孔產生幹涉(shè),不僅影響工件的品質,還會使絲(sī)錐磨損(sǔn),影響螺紋孔的加工精度。我們采取增加導向襯套粗導向(xiàng)攻絲心杆外圓的方式,限製絲錐擺(bǎi)動的程(chéng)度。如圖 11 所示。

圖(tú) 10 M20 × 1. 5 螺紋底孔

圖 11 攻絲(sī)時導向情況

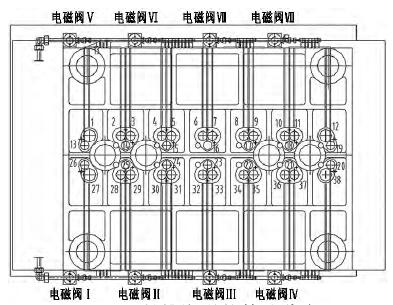

2. 4 潤滑

此台機床用戶要求對絲錐進行潤滑,但是(shì)又不能采用濕式加(jiā)工,且不(bú)能有大量的潤滑煤油流入機床內。針對此種(zhǒng)情況,結合機床(chuáng)分工位加工的情況,我們對煤油潤滑控製部分進行了創新設計,如圖 12 所示,采用八(bā)個電磁閥(fá)分(fèn)別控製(zhì)一部分孔的方案,當加(jiā)工不同工位時,打開需要的幾個電磁閥,采用組(zǔ)合的(de)方(fāng)式,保證所有工位加工時,隻有需(xū)要加(jiā)工的孔(kǒng)處進行潤滑,這樣最大程(chéng)度避免了煤油的浪費,也符合綠色環保的理念。

圖 12 絲錐潤滑的(de)管路分布

3 、結論

此項目已於 2015 年 6 月(yuè)順利通過終驗收。使用情況良好,獲得用戶好評。此項(xiàng)目的實施對(duì)我公司承接(jiē)此類柴油機機體頂麵攻絲,有非常重大的現實意義,通(tōng)過此項目,我們針對此類絲孔(kǒng)較密集的工(gōng)件,多了一種在單(dān)台(tái)機床加工所有(yǒu)絲孔的工藝手段,且此方式成本較原有方式大大降低了成本,為我們以後承接(jiē)此類項目打下了堅實的基礎(chǔ)。

投稿箱:

如(rú)果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界(jiè)視點

| 更多

行業數據(jù)

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據(jù)

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數(shù)據(jù)

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年(nián)11月 新能源汽車銷(xiāo)量情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出(chū)口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據(jù)

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據(jù)